Аннотация

Исследованы оптимальные составы и технология однослойных стеклоэмалевых покрытий для медных индукторов, используемых в индукционных печах и рекомендованных для применения в металлургической промышленности.

Одним из методов уменьшения экологической нагрузки на окружающую среду металлургической промышленности является замена доменных и мартеновских печей на более современные, в том числе на индукционные, в которых в качестве источников тепла используются индукторы. Для защиты и предотвращения окисления медных индукторов, а также исключения возможности «замыкания» индуктора на корпус закаливаемых деталей при их соприкосновении используют стеклоэмалевые покрытия.

Эмалирование имеет более чем трехтысячелетнюю историю. Техника эмалирования определялась временем и модой, потребностью оформления изделий и техническими возможностями, обусловленными уровнем развития производительных сил [1]. Первые художественные эмали были обнаружены при раскопках. Началом технического эмалирования можно считать попытки изготовления металлических зубных коронок (прежде всего золотых) и мостов с силикатным покрытием (Фошар, 1728). С внедрением в металлургию бессемеровского (1856 г.) и мартеновского (1863 г.) способов получения стали началось массовое производство пригодного к эмалированию стального листа, что способствовало дальнейшему техническому прогрессу в области эмалирования [2].

Эмалирование меди и цветных металлов применяется в художественных и технических целях. В художественных целях из меди и сплавов на ее основе изготавливают различные декоративные предметы обихода. В технических целях, благодаря ее высокой электро- и теплопроводности, медь применяется для проводов, индукторов, теплообменников, горелок

Медные индукторы используют при закалке сложных изделий токами высокой частоты, что сопровождается их разогревом до 900 °С и значительными (≈7–10 %) потерями в виде окалины из-за окисления [1].

Кроме своего основного назначения — защиты металлов от коррозии в агрессивных средах — силикатные эмали находят применение в качестве средств защиты металлов в течение длительного времени от окисления и разрушения при температурах до 600

Все жаростойкие эмали должны иметь высокую температуру размягчения, так как покрытия, размягчающиеся при эксплуатации, не отвечают техническим требованиям. Чем выше температура размягчения эмалей, тем выше и возможная температура их службы.

Использование тугоплавких фритт технически затруднено. Более обещающим является применение сравнительно легкоплавких фритт, к которым добавляются при помоле огнеупорные компоненты. Огнеупорными добавками могут служить оксиды Аl2О3, Сr2О3, SiО2, ZrО2 и др. или минералы — циркон, диаспор, муллит, хромит, каолин и др. [3].

Прочность сцепления эмали с металлом является одной из основных характеристик системы

Для увеличения термостойкости и прочности сцепления используют добавки Fe3О4, MnО2 и Co2О3, вводимые в состав эмали или на помол при приготовлении шликера [4]. При использовании эмали без добавок до момента оплавления частиц фритты при температуре 600 °С кислород воздуха, проникая сквозь пористый слой, окисляет медь в интервале температур 200–375 °C до СuО. При более высоких температурах в контактном слое между медью и стеклоэмалью образуется Cu2О за счет восстановления СuО до Cu2О при недостатке кислорода, а верхний слой представляет собой СuО. При дальнейшем нагревании, в соответствии с изменением электропроводности покрытия, образуется расплав, который преграждает доступ кислорода к медной подложке. После появления расплава и до завершения обжига эмалевого покрытия в переходной зоне протекают процессы растворения СuО и Cu2О в близлежащем слое эмали. Кроме того, происходит дополнительные окисления меди за счет разрыва связей между ионами Сu2+ и О2− в расплаве и возникновение связи между ионами О2− и поверхностными атомами меди. Эта связь вносит свой вклад в сцепление покрытия с медью. Таким образом, в процессе обжига и после охлаждения покрытия между медью и эмалью формируется переходный слой, который в основном состоит из стеклофазы, насыщенной СuО и Cu2О, входящих в ее структурную формулу и обеспечивают прочность сцепления.

В случае введения при помоле добавок Fe3О4, MnО2 и Co2О3 процесс формирования покрытия на меди носит иной характер. Присутствие активаторов сцепления в контактной зоне усиливает химическую активность взаимодействующих фаз. FeO, MnO, и CoO взаимодействуют с CuО с образованием твердых растворов (Cu, Fe)О2, (Cu, Mn)О2 и (Cu, Co)О2, которые взаимодействуя с силикатным расплавом образуют соответствующие силикаты (Cu, Fe)2SiО4, (Cu, Mn)2SiО4 и (Cu, Co)2SiО4. Имея нитевидную (игольчатую) структуру кристаллов, силикаты являются армирующим элементом каркасной структуры переходного слоя, что предопределяет высокую прочность сцепления композиции.

Покрытие с добавками Fe3О4, MnО2 и Co2О3 в отличие от покрытия без добавок имеет ярко выраженный переходный слой между покрытием и медью. Поэтому при наличии добавок Fe3О4, MnО2 и Co2О3 прочность сцепления, обеспечиваемая промежуточным оксидным слоем Cu2О и СuО, связанным со стеклоэмалью, повышается вследствие образования силикатов и шпинелей, пронизывающих стеклофазу [5].

Однослойные стеклоэмалевые покрытия для меди являются сравнительно легкоплавкими и их состав обычно представляет собой систему R2О — PbO — B2О3 — SiО2. В качестве легкоплавкого компонента в данной системе используется PbO. Однако с учетом жестких требований экологии наличие в составе разрабатываемого покрытия свинецсодержащих соединений крайне нежелательно. Поэтому другая, не менее актуальная задача — синтез бессвинцовых защитных покрытий.

В основу разработки состава стекломатрицы для защитного термостойкого однослойного стеклоэмалевого покрытия была положена бессвинцовая система R2О — CaO — BaO — B2О3 — Al2О3 — SiО2 [4].

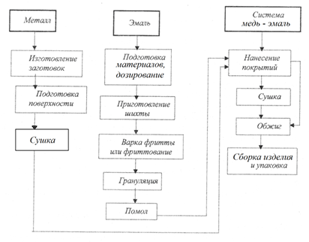

Рисунок 1 — Схема производства стеклоэмалевого покрытия для защиты от коррозии медных изделий

Испытания проводили путем плавления шихт в фарфоровых тиглях для получения стеклоэмалевых фритт при температуре 1200–1250 °C до готовности на пробу «нить». Важнейшая предпосылка прочного сцепления эмали с медью — безукоризненное состояние металлической основы: гомогенная структура металла, отсутствие вредных примесей и внутренних напряжений, чистая обезжиренная поверхность металла. Основной этап — обработка в травильном растворе — водный раствор:

Таким образом, проведенные исследования позволяют рекомендовать оптимальные составы и технологию однослойных стеклоэмалевых покрытий для повышения экологической безопасности при работе как медных индукторов, так и газовых горелок печей и их дальнейшего внедрения в металлургическую промышленность.

Список литературы

1. Технология эмали и защитных покрытий / Л. Л. Брагина, А. П. Зубехин, И. Я. Белый и др. — Харьков: НТУ ХПИ

, 2003. — 483 с.

2. Петцольд, А. Эмаль и эмалирование: Пер. с нем. / А. Петцольд, Г. Пешманн — М.: Металлургия, 1990. — 572 с.

3. Аппен, А. А. Температуроустойчивые неорганические покрытия / А. А. Аппен. — Л.: Химия. Ленингр. отд-ние, 1967. — 238 с.

4. Яценко, Е. А. Новое стеклоэмалевое бессвинцовое покрытие для меди, модифицированное добавками Fe3О4, MnО2 и Co2О3 / Е. А. Яценко, А. А. Непомящев, А. П. Зубехин // Журнал прикладной химии. — 2000. — Т. 73. Вып. 3. — С. 443–445.

5. Яценко, Е. А. Защита меди от высокотемпературной коррозии / Е. А. Яценко, А. П. Зубехин, А. А. Непомящев // Стекло и керамика. — 1999. — № 9. — С. 28–30.