Аннотация

Разработан оптимальный состав стекломатрицы для стеклоэмалевого покрытия на меди; с помощью

При производстве медных индукторов, используемых в электровозо- и машиностроении, для повышения их ресурса весьма важной является разработка различных способов защиты от окалинообразования и прогорания. Наиболее эффективным и технологичным способом является разработка и применение защитных стеклоэмалевых покрытий с повышенной термостойкостью. В связи с этим целесообразно использование прежде всего однослойных безгрунтовых стеклоэмалевых покрытий.

Как известно [1], однослойные стеклоэмалевые покрытия для меди сравнительно легкоплавки и их состав обычно базируется на основе систем R2О — PbO — B2О3 — SiО2. В качестве легкоплавкого компонента в данной системе используется PbO. Однако с учетом жестких требований экологии наличие в составе разрабатываемого покрытия соединений, содержащих свинец крайне нежелательно. Поэтому не менее актуальная задача — синтез бессвинцовых защитных покрытий.

Исследование компьютерных программ при моделировании разных способов возбуждения колебаний позволяет определить точностные и частотные характеристики программ.

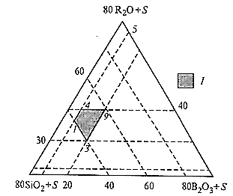

В основу разработки состава стекломатрицы для защитного термостойкого однослойного стеклоэмалевого покрытия положена бессвинцовая система R2О — CaO — BaO — B2О3 — Al2О3 — SiО2 (рис. 4.1) [4].

Для установления оптимального состава стекломатрицы для однослойного термостойкого покрытия необходимо было выявить область образования эмалевых стекол в выбранной системе. С этой целью были приняты определенные концентрационные ограничения основных оксидов (мас. %): SiО2 — 18–60, B2О3 — 5–20, R2О — 4–40 — при соотношении щелочных оксидов (по массе) R2О = 1,3 Na2О + 1.0 K2О. Сумма остальных компонентов была выбрана неизменной и составляла 20 мас. %:

I — оптимальная область для получения эмалевого стекла, S = 7Al2О3 + 5CaO + BaO

Рисунок 1 — Область стеклообразования в системе R2О — CaO — BaO — B2О3 — Al2О3 — SiО2 (мас. %)

Для изучения способности к стеклообразованию стекломатриц были синтезированы 18 стекол различных составов, приведенных в табл. 1.

Таблица 1 — Химический состав проектируемых стекломатриц

| № шихты | SiО2, мас. % | B2О3, мас. % | Na2О, мас. % | K2О, мас. % | Al2О3, мас. % | CaO, мас. % | BaO, мас. % | Состояние материала после варки |

| 1 | 48,0 | 4,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 2 | 48,0 | 10,4 | 12,2 | 9,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 3 | 48,0 | 16,0 | 9,0 | 7,0 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 4 | 44,0 | 4,0 | 18,1 | 13,9 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 5 | 44,0 | 8,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 6 | 44,0 | 12,0 | 13,6 | 10,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 7 | 40,0 | 16,0 | 13,6 | 10,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 8 | 40,0 | 8,0 | 18,1 | 13,9 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 9 | 32,0 | 16,0 | 18,1 | 13,9 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 10 | 45,6 | 11,2 | 13,1 | 10,1 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 11 | 36,0 | 13,6 | 17,2 | 13,2 | 7,0 | 5,0 | 8,0 | Желтое стекло |

| 12 | 36,0 | 16,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 13 | 44,0 | 4,8 | 17,5 | 13,7 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 14 | 40,0 | 10,0 | 16,9 | 13,1 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 15 | 44,8 | 13,6 | 12,2 | 9,4 | 7,0 | 5,0 | 8,0 | Прозрачное стекло |

| 16 | 41,0 | 11,0 | 15,8 | 12,2 | 7,0 | 5,0 | 8,0 | Частично заглушенное стекло |

| 17 | 44,8 | 11,2 | 13,6 | 10,4 | 7,0 | 5,0 | 8,0 | Бесцветное стекло |

| 18 | 44,0 | 10,0 | 14,7 | 11,3 | 7,0 | 5,0 | 8,0 | Желтое стекло |

Для синтеза стекол выбранных составов были приготовлены шихты и изучена их способность к стеклообразованию. Известно, что температура варки эмалевых стекол составляет около 1200 °С, поэтому испытания проводили путем плавления шихт в фарфоровых лодочках для получения стеклоэмалевых фритт при температуре 1150–1200 °С выдержкой в течение 0,5 ч. Содержимое лодочек после плавки охлаждали на воздухе и подвергали визуальному анализу, а также анализу под микроскопом

Поскольку для защитных стеклоэмалевых покрытий особое значение имеет прочность сцепления с металлом, а также согласование температурного коэффициента линейного расширашя (ТКЛР) металла (162×10−7 К−1) и эмали, необходимо было изучить эти свойства для всех 18 составов фритт. С этой целью было приготовлено 18 шликеров эмалей, которые имели следующий состав (мас. %): фритта — 100; сверх 100 — глина

При обжиге полученных эмалей на меди формировались прозрачные бесцветные покрытия, в большинстве своем имеющие гладкую, ровную, без посторонних включений поверхность. Оптимальная температура обжига эмалевых покрытий составила 850 °С. Далее составы эмалей подвергались испытаниям на прочность сцепления по методике ступенчатой вытяжки [2], ТКЛР определяли на вертикальном кварцевом дилатометре

Таблица 2 — Прочность сцепления и ТКЛР эмалевых покрытий на меди

| № состава | Н*, % | ТКЛР α×107, К−1 |

| 1 | 70 | 120 |

| 2 | 88 | 130 |

| 3 | 78 | 115 |

| 4 | 68 | 115 |

| 5 | 70 | 117 |

| 6 | 84 | 125 |

| 7 | 78 | 115 |

| 8 | 65 | 120 |

| 9 | 63 | 118 |

| 10 | 91 | 135 |

| 11 | 70 | 115 |

| 12 | 65 | 117 |

| 13 | 69 | 120 |

| 14 | 60 | 118 |

| 15 | 86 | 127 |

| 16 | 63 | 120 |

| 17 | 84 | 125 |

| 18 | 88 | 130 |

* — Средний индекс сцепления при вытяжке 7 мм

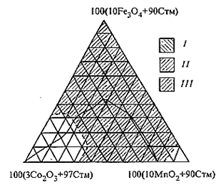

Для увеличения термостойкости и прочности сцепления использовали добавки Fe3О4, MnО2 и Co2О3, вводимые на помол при приготовлении шликера. С целью оптимизации процесса было проведено планирование эксперимента с помощью

Выявлено, что оптимальными свойствами обладают эмали с добавками Co2О3, Fe3О4 и MnО2 в количествах

I — термостойкость, количество циклов (41–72);

II — прочность сцепления (96,5–98,0 %);

III — область оптимальных значений свойств;

Стм — стекломатрица

Рисунок 2 — Диаграмма оптимальных значений свойств

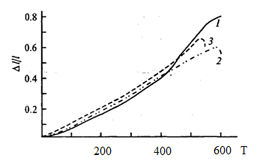

Было изучено также влияние сцепляющих добавок на дилатометрические характеристики получаемых эмалей. Выявлено, что при введении упомянутых добавок значения ТКЛР увеличиваются с 135×10−7 до 160×10−7 К−1 (рис. 3). Кроме того, снижается температура начала размягчения и увеличивается интервал обжига покрытий

1 — медь; 2 — состав № 10; 3 — состав № 10 с добавками Co2О3, Fe3О4 и MnО2 0,99; 3,33; 3,33 мас. % соответственно на помол

Рисунок 3 — Зависимость относительного удлинения ∆l/l (%) от температуры Т (°С)

Таким образом, проведенные исследования позволяют рекомендовать разработанные оптимальные составы и технологию однослойных стеклоэмалевых покрытий для внедрения в промышленность.

Список литературы

1. Петцольд, А. Эмаль и эмалирование: Пер. с нем. / А. Петцольд, Г. Пешманн — М.: Металлургия, 1990. — 576 с.

2. Методы и средства исследований и контроля в стеклоэмалировании: Учеб. пособие / Под ред.

3. Ахназарова, С. Л. Методы оптимизации эксперимента в химической технологии / С. Л. Ахназарова, В. В. Кафаров — М.: Высш. шк., 1985. — 327 с.