, (1)

, (1)Авторы: В.К. Костенко, Е.Л. Завьялова, А.С. Шипика, С. Салехирадж

Источник: Выдано в соответствии с законом Украины «Об охране изобретения и полезные модели». заявники і власники ДонНТУ. – № а 2011 12723; заявк.. 31.10.2011; публ., 27.05.2013 бюл. № 10.

Винахід відноситься до гірничої справи, та може бути використано при кріпленні гірничих виробок, що використовуються як шахтний геотермальний теплообмінник для витягання геотермальної енергії масиву гірських порід і передачі її теплоносію.

Відомий спосіб опорно-анкерного кріплення гірничих виробок (патент України на корисну модель № 45341, МПК Е21D 11/00, Е21D 13/00, опубл.10.11.2009, бюл. № 21), що включає буріння шпурів по контуру, встановлення ампул зі смолою та закріплювачем у шпурі, змішування смоли і закріплювача у шпурах за допомогою анкерних штанг, та утримання їх у шпурах до схоплювання закріплювача, закручення та підтискання опорних шайб до контуру виробки зі створенням в анкерних штангах, які встановлені у боках та покрівлі виробки, початкового натягнення.

Аналог не дозволяє досягти ефективного перенесення теплоти з глибини гірського масиву до стінки виробки і передачі її теплоносію, що обумовлене невисоким коефіцієнтом теплопровідності закріплюючих композицій близьким до коефіцієнта теплопровідності гірських порід.

Найбільш близьким аналогом по технічній сутності є спосіб комбінованого кріплення виробки анкерним кріпленням (патент на корисну модель України № 53899, МПК Е21D 13/00, опубл.25.10.2010, бюл. № 20), який включає визначення глибини зони руйнованих порід, буріння шпурів по контуру виробки глибиною, яка дорівнює глибині зони руйнованих порід Lм, буріння шпурів по контуру виробки глибиною, яка більша глибини зони руйнованих порід Lв, встановлення та закріплення анкерного кріплення в шпурах, при цьому глибина шпурів Lв становить не більше 10 м та у шпури глибиною Lм встановлюють жорстке анкерне кріплення, а у шпури глибиною Lв - податливе анкерне кріплення.

Найбільш близький аналог не дозволяє забезпечити ефективного перенесення теплоти з глибини гірського масиву до стінки виробки і передачі її теплоносію, що обумовлене невисоким коефіцієнтом теплопровідності закріплюючих композицій близьким до коефіцієнта теплопровідності гірських порід. Крім того, зруйновані гірські породи відрізняються підвищеною трещиноватостью. Оскільки тріщини заповнені газоповітряною сумішшю, теплопровідність якої набагато нижче теплопровідності гірських порід, теплоперенос з масиву гірських порід до стінки виробки утруднений, що веде до перерозподілу тепла в гірському масиві і зниженню ефективності його передачі теплоносію.

Загальними ознаками найбільш близького аналога та способу, що заявляють, являються:

- визначення глибини зони руйнованих порід;

- буріння шпурів по контуру виробки глибиною, яка більша глибини зони руйнованих порід;

- встановлення та закріплення анкерного кріплення в шпурах;

- закручення та підтискання опорних шайб до контуру виробки.

В основу винаходу поставлена задача удосконалення способу анкерного кріплення виробки, в якому на ділянці зруйнованих порід шпур бурять діаметром не менше двох діаметрів анкера, після закріплення анкера зазор між ним і стінкою шпрура заповнюють теплопровідним наповнювачем і встановлюють теплообмін з повітрям виробки за допомогою опорної шайби у вигляді радіатора, чим забезпечується досягнення технічного результату – збільшення коефіцієнта теплопровідності гірських порід, що вміщають виробку-канал, що дозволяє збільшити ефективність передачі тепла з масиву гірських порід теплоносію.

Поставлена задача вирішується тим, що у способі анкерного кріплення виробки, що включає визначення глибини зони руйнованих порід, буріння шпурів по контуру виробки глибиною, яка більша глибини зони руйнованих порід, встановлення та закріплення анкерного кріплення в шпурах, закручення та підтискання опорних шайб до контуру виробки, в якому, відповідно до винаходу, на ділянці зруйнованих порід шпур бурять діаметром не менше двох діаметрів анкера, після закріплення анкера зазор між ним і стінкою шпрура заповнюють теплопровідним наповнювачем і встановлюють теплообмін з повітрям виробки за допомогою опорної шайби у вигляді радіатора.

Указані ознаки складають суть винаходу, так як вони є необхідними та достатніми для досягнення технічного результату – збільшення коефіцієнта теплопровідності зруйнованих гірських порід, закріплених анкерами, що дозволить збільшити ефективність передачі тепла з масиву гірських порід теплоносію.

Причинно-наслідковий зв'язок ознак, яки складають суть винаходу, із технічним результатом, що досягається, пояснює наступне.

Приклад. Суть запропонованого винаходу пояснюється прикладом конкретного виконання способу, де на фіг. 1 показаний поперечний перетин виробки у місці буріння шпурів, на фіг. 2 - конструкція анкера, де 1 – підготовча виробка; 2 – порідний масив; 3 – анкер; 4 - теплопровідний наповнювач шпуру; 5 – опорна шайба; 6 – гайка; 7 – швидкотвердіючий склад; D1, D2, D3 – діаметри, відповідно, анкера, шпуру в замковій частині, шпуру в теплопроводящей частині; lш, lz, lt – довжина, відповідно, шпуру, замкової і теплопровідній частин шпуру.

Кріплення виробки анкерним кріпленням здійснювали у такий спосіб. Пластова підготовча виробка 1 розмірами В = 5,0 м та Н =3,0 м проходилась на глибині 1000 м у породах зі середньозваженою міцністю R= 30 МПа за допомогою проходніцького комбайну. Вміщаючі породи були представлені піщаником з середнім коефіцієнтом теплопровідності λвп =3,4 вт/(м град), їх температура складала 42оС. Збільшення ефективності передачі тепла з масиву гірських порід контролювали по температурі опорної шайби 5. При кріпленні виробки звичайним способом її температура складала 29оС.

Спочатку аналітично розрахували глибини зони руйнованих порід lt, замковой частини lzта шпура у цілому lш. Глибина зони руйнованих порід за розрахунками склала lt = 2,6 м, замковой частини lz= 2,4 м та шпура у цілому lш =5,0 м.

Потім бурили по контуру виробки 1 в порідний масив 2 чотири шпури глибиною lш = 5,0 м і з діаметром D2= 36 мм. Діаметр анкера 3 дорівнював D1 = 25 мм. Шпури № 1 і № 2 використовували у такому вигляді. Шпури № 3 і № 4 розбурювали на глибину lt до діаметру D3, причому діаметр теплопроводній частини шпуру був не менше двох діаметрів анкера 3 D3 ≥ 2D1: шпур №3 – D3 = 50 мм; шпур №4 – D3 =72 мм. При виконанні цієї умови зростання теплового потоку через систему «анкер - наповнювач» в порожнину виробки найбільш значителен.

Після цього шпур №1 заповнювали на всю довжину ампулами 7 із смолою і закріплювачем, за допомогою анкера 3 перемішували їх і закріплювали. Його використовували як еталон. У останні шпури ампули із смолою і закріплювачем 7 поміщали лише на довжину замкової частини і закріплювали анкер 3.

Одночасно з цим готували теплопровідного наповнювача 4 з коефіцієнтом теплопровідності lt = 22,5 вт/(м град). В якості наповнювача використовували суміш бентонітової глини і порошкоподібного графіту. Заздалегідь змішували сухі компоненти суміші в співвідношенні 4:1 по масі, що визначає необхідну величину коефіцієнта теплопровідності. Потім зачиняли суху суміш водою до консистенції у вигляді густої суспензії і, не даючи глині розбухати, нагнітали шламовим насосом в теплопровідну частину шпурів № 2, № 3 та № 4.

Потім здійснювали установку опорной шайби 5 між стінкою виробки 1 і гайкою 6, закручення та підтискання опорних шайб 5 до контуру виробки 1. Для кращого теплообміну між системою «анкер - наповнювач» і повітрям в порожнині виробки 1, опорна шайба 5 була виконана з металу у вигляді радіатора – деталі з розвиненою зовнішньою поверхнею, що поліпшило теплопровідні властивості останньої і сприяло інтенсифікації кондуктівного теплообміну між системою «анкер - наповнювач» і теплоносієм шахтного геотермального теплообмінника.

Замкова частина анкера 3 розташовувалася за межами тріщинуватої області, що оточує виробку 1, тобто в області температур гірського масиву. Анкер 3 був провідником теплової енергії, інтенсивно проводячи її в ділянку знижених температур – в порожнину виробки 1. Потужність теплового потоку прямо пропорційна площі перетину провідного каналу. Проте з точки зору економії металу використовувати анкери великого перетину нераціонально. Тому застосовували комбіновані пристрої, які поєднують стрижні, що несуть, з міцних матеріалів і оточуючи їх теплопровідні елементи, що мають допоміжне значення як конструкції, що несуть, а також що забезпечують підвищену теплопровідність. Після твердіння теплопровідної суміші довкола анкерів 3 в шпурах №2, №3, №4 утворилися зони з підвищеною теплопровідністю.

Далі витримували кріплення одну добу і контролювали температуру опорної шайби 5. За наявності такої крепі гірничої виробки 1 основний потік теплової енергії поступав до кордону теплообміну через анкерну систему, і температура опорної шайби 5 збільшувалася в порівнянні з еталонним кріпленням шпура №1. Найбільш інтенсивне зростання теплового потоку, а отже і температури спостерігався при діаметрі шпуру в теплопровідной частині D3 не менше чим в два рази більшому діаметру тіла анкера 3 D1.

Потужність теплового потоку Q, Дж/c, передаваного через такі анкерні системи, визначалася згідно з формулою:

, (1)

, (1)

де ΔТ – зміна температури на опорної шайбі, оС;

lt– глибина зони руйнованих порід, м;

t – час, с;

λа, λt–коефіцієнт теплопровідності, відповідно, анкера 3 і теплопровідного наповнювача 4, вт/(м К);

D1, D3 – діаметри, відповідно, анкера 3 і шпуру в теплопровідної частини.

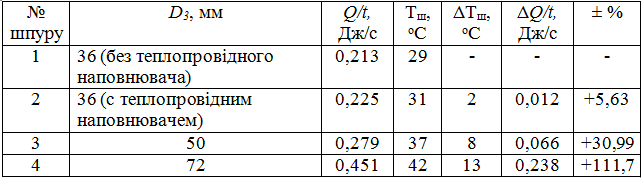

Результати шахтного експерименту зведені в таблицю 1.

Таблиця 1. Зміна температури опорної шайби залежно від діаметру шпуру з теплопровідним наповнювачем.

Таким чином, використання пропонованого способу забезпечує вдосконалення способу анкерного кріплення виробки, в якому за рахунок буріння на ділянці зруйнованих порід шпурів діаметром не менше двох діаметрів анкера, заповнення зазору між ним і стінкою шпуру теплопровідним наповнювачем після закріплення анкера і установки опорної шайби, що має розгалужену поверхню для теплообміну з повітрям виробки, забезпечується досягнення технічного результату – збільшення коефіцієнта теплопровідності гірських порід, які вміщають виробку-канал, що дозволяє збільшити ефективність передачі тепла з масиву гірських порід теплоносію.

Заявник:

Проректор з

науковій роботи Є.О. Башков