РЕФЕРАТ ПО ТЕМЕ ВЫПУСКНОЙ РАБОТЫ

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Источники образования токсичных газопылевых выбросов в агломерационном производстве

- 3.1 Источники образования тонкодисперсных, супертоксичных углеводородных выбросов — диоксинов и фуранов

- 4. Анализ существующих методов очистки вредных веществ в агломерационном газе

- 4.1 Рециркуляция газов

- 4.2 Комплексные газоочистные установки

- 5. Применение новых систем очистки отходящих газов в агломерационном производстве

- Выводы

- Список источников

Введение

В составе вредных выбросов, кроме наиболее массовых, определяемых предприятиями и фиксируемых в отчетности — пыли, оксид углерода, сернистый ангидрид, оксиды азота — присутствуют также и многие другие, более токсичные и канцерогенные элементы и соединения.

Среди них: токсичные металлы,сероводород, цианистый водород, аммиак, бензапирен, диоксины, фураны, фенолы, бензолы, фториды, цианиды и другие. Именно, агломерации, принадлежат около 95% выбросов токсичных углеводородов, по всему металлургическому производству.

1. Актуальность темы

Агломерационному производству принадлежат наибольшие удельные выбросы по пыли, угарного газа, соединений серы, значительных выбросов оксида азота и других опасных выбросов для здоровья человека. По данным С. М. Андоньева и О. В. Филипьева, широко опубликованным В. Н. Шаприцким, около 70% всех выбросов пыли сопровождают процессы производства агломерата, чугуна и стали. Эти процессы связаны с переработкой пылесодержащих шихтовых материалов, образованием и уносом пыли отходящими газами. Особое внимание в работе будет уделяться, тонким супертоксичным выбросам в агломерационном производстве — диоксинам и фуранам. Эти выбросы представляют огромную опасность для жизни человека и для окружающей природной среды. Очень важно здесь подчеркнуть, что ПДК будут касаться одной формы органических веществ, а в процессе метаболизма образуются другие с иными значениями ПДК. Токсичность многих веществ зависит от климатической температуры и гидрохимической ситуации, в которых проявляется их действие. Диоксины и фураны требуют детального исследования, потому-то они представляют собой, скрытую угрозу для жизни человека.

2. Цель и задачи исследования, планируемые результаты

Цель работы — сокращение выбросов супертоксичных углеводородов и других газопылевых выбросов на 40–50 % и более.

Основные задачи исследования:

Задачи исследования сводятся к анализу существующих способов и устройств сокращения выбросов, выбор наиболее рациональных из них, совершенствование и разработка методов определения количества выбросов и расчетно — аналитической оценки их вредного влияния на состояние окружающей среды в регионах размещения агломерационного производства.

- Cбор, обработка и систематизация данных о вредных выбросах в агломерационном производстве.

- Анализ показателей работы газоочистных аппаратов и установок, результатов применения различных технологических способов для сокращения выбросов при производстве агломерата.

- Усовершенствование методов сокращения выбросов, с учетом их концентрации в отходящих газах завершающей части процесса спекания на агломерационной машине.

- Разработка моделей оценки сокращения газопылевых выбросов в хвостовой части агломерационных машин.

Объект исследования: технологические процессы производства железорудного агломерата, являющиеся источником вредных газопылевых выбросов.

Предмет исследования: технологические факторы, способы и устройства, снижающие на 40–50% и более выбросы супертоксичных углеводородов (диоксинов, фуранов и других вредных веществ).

В работе используются следующие методы исследования:

- Анализ литературных и других источников информации.

- Систематизация, обобщение, статистический анализ данных о выбросах агломерационного производства.

- Методы комплексной оценки о выбросах; моделирование процессов очистки газов от тонких супертоксичных ингредиентов, регрессионный анализ факторов, влияющих на удельные и абсолютные величины вредных выбросов агломерации.

3.Источники образования токсичных газопылевых выбросов в агломерационном производстве

Сжигание углерода топлива в спекаемом слое всегда сопровождается большими выбросами СО (обычно составляют 25–30 кг/т агломерата).

Существенное влияние на концентрацию СО в отходящем из слоя газе могут оказывать:

1.Концентрация горючего углерода топлива (Сг) в шихте.

2.Средняя крупность топлива, содержание в нем классов крупности менее 0,5 мм и более 3 мм.

3.Скорость фильтрации газов и содержание в них свободного кислорода.

4.Гранулометрический состав спекаемой шихты.

5.Степень развития вторичных реакций восстановления СО2 и догорания СО по соответствующим схемам: СО2+ С = 2СО и СО + 0,5 О2 = СО2.

Самым мощным фактором кардинального сокращения выбросов СО является уменьшение расхода твердого топлива на процесс спекания. Действует простое правило: меньше сжигается топлива — меньше образуется продуктов горения, удаляемых в атмосферу.

Диоксид серы является главным сернистым и вторым по массе газовым выбросом после монооксида углерода. Этот оксид серы образуется в результате: взаимодействия сульфидов железа (FeS и FeS2) с кислородом просасываемого газа и кислородом высших окислов железа; окисления органической серы топлива в зоне горения; диссоциации сульфатных соединений СаSO4 и ВаSО4 при температурах более 1100°C. Способствуют процессам газификации сульфидной серы (образования из сульфидов SО2 ): пониженный расход топлива на спекание, достаточная измельченность частиц шихты, повышенное содержание кислорода в газовой фазе. Разложение сульфатов с выделением лучше протекает в условиях повышенных температур, нейтральной или восстановительной газовой среды, умеренного количества жидких фаз. Основную массу серы вносит в агломерационную шихту твердое топливо — коксовая мелочь и антрацитовый штыб. Смесь этих топлив в соотношении 50:50 может содержать 1,4–1,5% серы органических соединений и 0,6–0,7% серы сульфидов железа и сульфатов. Количество образующихся оксидов азота зависит от двух факторов: максимальной температуры в зоне горения топлива и концентрации свободного кислорода. По результатам некоторых исследований к числу определяющих количество NOх факторов относится содержание в шихте азота органической массы топлива. На стадии нагрева шихты малоизученные органические соединения азота твердого топлива разлагаются и образуются промежуточные соединения, представленные HCN, CN и полученными из аммиака (NH3) топлива радикалами —NH2, NH, N. В зоне горения углерод, монооксид углерода, водород, радикал ОН составляют конкуренцию азоту в реакциях его окисления. Поэтому их присутствие в зоне горения подавляет образование оксидов азота[1].

3.1 Источники образования тонких супертоксичных выбросов

Образование наиболее токсичных диоксинов [ принятая аббревиатура–ТХДД] и фуранов [ТХДФ] обусловлено, наличием в аглошихте хлора (других галогенов–фтора, брома) и органических, бензольных

соединений. Носителями бензола — основы диоксинов и фуранов — являются твердое топливо, различные содержащие органику отходы. Механизм образование ПХДД/Ф в процессе агломерации является сложным и, вероятно, включает в себя процессы, происходящие на различных уровнях слоя сверху до постели в зависимости от вертикального и продольного распределения температур, которые развиваются в слое.

Небольшие концентрации хлора всегда присутствуют в аглошихте (в составе угольного топлива, руд, флюсов), в виде легко разлагаемых хлоридов — NaCl, KCl и др. Нередко концентрация хлора в аглошихте достигает 0,01 %.

Не исключено присутствие в аглошихте полихлорвинила (С2H3Cl)n покрытий и упаковок, состоящего на 57% из хлора.

Образовавшийся свободный хлор участвует в образовании диоксинов и фуранов. Диоксины образуются при нагревании шихты до 200–550 °C. Увеличивает образование диоксинов более чем вдвое, против обычного, добавка в шихту смеси NaCl и замасленной прокатной окалины. Органический хлор, попадающий в аглошихту в виде пластмассы — поливинилхлорида [1].

4.Анализ существующих методов очистки агломерационных газов от вредных веществ

Существующие эффективные методы очистки агломерационных газов:

При производстве агломерата мы должны учитывать ряд факторов, которые помогут нам добиться получение качественного агломерата с уменьшением воздействия на окружающую природную среду.

- Спекание шихты в высоких и супервысоких слоях.

- Оптимальный внешний нагрев спекаемого слоя, преимущественно, в процессе зажигания шихты.

- Использование вторичных энергетических ресурсов в виде тепла воздуха, нагретого при охлаждении агломерата.

- Рециркуляция агломерационных газов.

- Охлаждение, эффективная обработка спека, другие природоохранные процессы, формирующие понятие о современной экологизированной агломерации.

Подготовка шихтовых материалов к агломерации с использованием современного или усовершенствованного оборудования для разгрузки, усреднения, раздельного окомкования, подогрева, известкования шихты, раздельного дозирования топлива, рациональной загрузки шихты с использованием подстилочного слоя из мелкого агломерата–постели

.

4.1 Рециркуляция газов

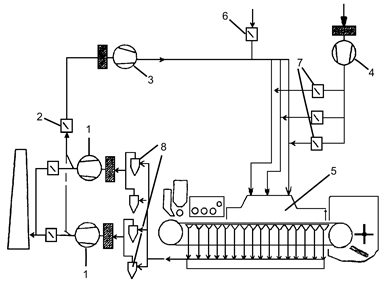

Принципиальная схема газовоздушных потоков агломашины с площадью спекания 132 м2, использующей технологию рециркуляции газов на одной из аглофабрик Голландии, показана на рис.4.1. Кроме главных эксгаустеров 1, обеспечивающих спекание шихты, предусмотрена установка двух дополнительных эксгаустеров (или высоконапорных вентиляторов) 3 и 4. Эксгаустер 3 всасывает из общего потока отходящих после главных эксгаустеров газов регулируемое клапаном 2 их количество и нагнетает под укрытие 5 агломашины. В некоторых случаях вакуум–камеры агломашины, отводящие наиболее загрязнённые газы, подключают к отдельному коллектору, соединённому с автономным газопроводом, оборудованным газоочисткой и эксгаустером нагнетания газов в укрытие агломашины (рис. 4.1).

Рисунок 4.1 – Схема газовоздушных потоков агломашины при использовании рециркуляции отходящих газов

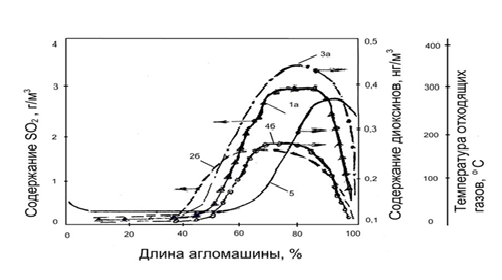

Вентилятор 4 подаёт необходимое количество атмосферного воздуха под укрытие агломашины, обеспечивая оптимальное содержание кислорода в смеси рециркулируемых газов и воздуха. Дополнительное количество воздуха подсасывается через атмосферный клапан 6. Общее регулирование количества нагнетаемых газов и воздуха достигается с помощью шиберных клапанов 2 и 7, оснащённых автоматизированными приводами. Исходя из ограничительных и реальных условий агломерации, степень рециркуляции устанавливают на уровне 2530 или даже 48 %. При больших значениях этого параметра в некоторых случаях применяют обогащение газовоздушной смеси техническим кислородом, вдуваемым под укрытие агломашины или в тракт подачи воздуха. Супертоксичные углеводороды–бензапирен, диоксины и фураны (в упрощённых химических формулах: С20Н12, Cl4•2(C6H6)O2 и Cl4•2(C6H6)O), попадая в зону горения в составе рециркулируемого газа, почти полностью разлагаются. Повторный синтез этих соединений можно предупредить только быстрым, в течение нескольких секунд, охлаждением отходящего газа до температуры менее 250 °С. Это предусмотрено в специальных газоочистных аппаратах. Установлено, что концентрация SO2, диоксинов и фуранов в отходящем газе начинает возрастать, и достигает максимальных значений во второй половине процесса спекания (рис.4.2),[1].

Рисунок 4.2 – Изменение концентраций вредных веществ и температуры отходящих газов по вакуум–камерам (длине агломашины) при обычном спекании (а) и в условиях рециркуляции газов (б). Объёмные концентрации: SO2 (кривые 1а и 2б); диоксинов/фуранов (кривые 3а и 4б); температура газов–кривая 5

С учётом того, что температура отходящих газов также достигает максимальных значений (250–300 °С) в последних, хвостовых вакуум–камерах агломашины, более целесообразной представляется рециркуляция именно этой части газов, обычно уносящих в атмосферу б?льшую долю тепла и токсичных соединений.[2].

4.2 Комплексные газоочистные установки

Образование диоксинов, фуранов может быть подавлено при добавлении веществ, которые имеют тормозящее действие на образование диоксинов, фуранов, считая, что образование таких веществ происходит в основном внутри агломерата. В этом случае эффективным методом для сокращения выбросов диоксинов, фуранов является добавление азотных соединений для того, чтобы препятствовать каталитическим реакций на поверхности агломерата. По этой причине, тесты с добавлением триэтаноламина (ТЭА), моноэтаноламина (МЭА) или карбамида были проведены на разных аглофабриках. Добавление гранул карбамида в аглошихту перед смешиванием и/или окатыши было применено в полном промышленном масштабе на нескольких заводах. Ранулы карбамида равномерно распределены в аглошихте перед подачей на ленту.

На агломерационном заводе Corus, Port Talbot, Великобритания, достигнутые выбросы диоксинов и фуранов при использовании карбамида составило примерно 1 нг I–TEQ/м3 на 17 % остаточного кислорода в оптимальных условиях. Как правило, концентрация выбросов диоксина уменьшается на 40–60 % на агломерационных установках с использованием ЭФ ESPS при борьбе с выбросами только на конце трубы

, так что отдельный конечный уровень выбросов диоксинов, фуранов зависит от входной концентрации. Использование карбамида также сводит к минимуму выбросы хлористого и фтористого водорода.

Предварительные испытания с системой дозирования на бывшей аглофабрики Corus, Llanwern, Соединенное Королевство в 1996–1998 годах привели к заявке на патент в 1998 году. Далее технология была внедрена на дальнейшие испытания на заводе Corus, Scunthorpe, Великобритания в период 2000–2001 гг. Система непрерывного дозирования была установлена на аглофабрике Corus, Port Talbot, Соединенное Королевство с 2003–2004 для долгосрочных непрерывных испытаний дозирования. Технология была установлена на постоянной основе на аглофабрике Corus, Scunthorpe и Corus, Teesside, Соединенное Королевство в 2007 году.

5.Применение новых систем очистки отходящих газов в агломерационном производстве

Компанией Siemens VAI новую газоочистку, так называемую комбинированную систему обезвреживания агломерационного газа — Мерос. Процесс сокращения выбросов агломерации касается таких ингредиентов как пыль, кислые газы и вредные металлические и органические компоненты, присутствующие в агломерационных отходящих газах, очищаемых в нескольких стадиях обработки до таких уровней концентраций вредностей, которые недостижимы в традиционных процессах газоочистки.

Рисунок 5 — Новая система газоочистки Мерос.

Технологическая схема очистки агломерационного газа включает: впрыск адсорбентов в поток отходящего газа, добавка кондиционированного воздуха в очищаемый газ, очистка отходящего газа в рукавном фильтре, утилизация уловленной пыли в отходящих газах, удаление дымососом агломерационных газов из системы газоочистки МЕРОС. В качестве адсорбентов используют бурые угли или активированные угольные порошки, для целей сероочистки–бикарбонат натрия или гашеную известь, которые вводят в поток отходящего газа с высокой скоростью впрыска — более 30 м/с–навстречу движения потока газа. Распределительное устройство равномерный ввод адсорбентов, а также серной кислоты реагирующей с токсичными элементами или газообразными соединениями в отходящем газе. Такие реакции повышают эффективность отделения тяжелых металлов. Инъекция бикарбоната натрия и гашеной извести обеспечивают очистку газа от сернистых соединений и ядовитых кислот, типа НСL, HF. Для эффективного распределения реагентов используют форсунки. температуру отходящего газа снижаю до 90–100°С путем ввода охлажденного воздуха для повышения эффективности сероочистки и исключения повреждения рукавов тканевых фильтров. В увлажненном отходящем газе ускоряются химические реакции связывания–обезвреживания диоксида серы и других кислых компонентов отходящего газа. Высота реактора обеспечивает достаточное время для смачивания частиц гашеной извести водой и протекания реакций хемосорбции SO/SO с гидрооксидом кальция. Скорость впрыска воды контролируется путем измерения температуры на входе / выходе реактора таким образом, чтобы вся закачиваемая вода в систему испарялась без остатка капель. После выхода из реактора запыленный отходящий газ поступает в рукавный фильтр импульсно–струйного типа, состоящий из тканевых материалов высокой фильтрующей способности. Концентрация пыли в газе и температура газа тщательно контролируется, чтобы избежать любой возможности возгорание горючего углерода пыли. Очень тонкая пыль состоит, в том числе, из органических соединений, сорбентов и продуктов реакций, которые из–за их высокой щелочности являются относительно липкими, затрудняющими процесс удаление пыли с ткани рукавов. Чтобы обеспечить очитку тканевого материала от пыли его покрывают мембранами, обладающими высокой химической и температурной устойчивостью. Большую часть пыли, уловленной в рукавных фильтрах, используют в качестве вторичного сырья. Эта пыль состоит из рудно–флюсовых частиц, углерода кокс, не вступивших в реакцию реагентов, продуктов реакции, таких как гипс или сульфат натрия. Не вступившие в реакцию сорбенты вновь попадают в поток отходящего газа, тем самым увеличивая эффективность их использования и снижая затраты на расходные материалы. Высокодисперсную пыль, содержащую токсичные металлы, их соединения, диоксины–фураны, улавливают на отдельных тканевых фильтрах и подвергают специальной нейтрализующей обработке[1].

Выводы

По результатам, многих исследований процессов образования тонких супертоксичных углеводородов. Предложены эффективные методы по значительному сокращению выбросов диоксинов и фуранов:

- контроль химического состава агломерационной шихты (NaCl, KCl нефтепродукты, масла);

- рециркуляция отходящих газов в хвостовых вакуум-камерах агломашины;

- использование новейших электрофильтров, газоочисток, внедрение процессов улавливания вредных газов активированным углем и другими сорбентами, ввод в состав шихты специальных добавок;

Список источников

- Мищенко И. М. Черная металургія и охрана окружающей среды: учебное пособие/ И. М. Мищенко. — Донецк.: ГВУЗ”ДонНТУ”, 2013 — 452с.

- Состояния и развитие черной металургии Украины на основе энергосберегающих технологий / В. И. Большаков, Л. Г. Тубольцев//Металургическая и горнорудная промышленность. — 2006 — №2.С1 – Екатеринбург: УГТУ – УПИ, 2008. — 391 с.

- Оценка и пути достижения экологической чистоты металлургического производства/ М. Н. Игнатьева, С. В. Карелов, Л. А. Мочалова, Г. Ю. Пахальчак, В. Л. Советкин, Ю. Г. Ярошенко, С. В. Ярушин; под ред. Ю. Г. Ярошенко. Екатеринбург: УГТУ — УПИ, 2008. — 391 с.

- Стратегические ориентиры развития черной металургии в современных условиях./ В. С. Лисин.М:Экономика, — 2005 — 404с.

- Сталь на рубеже столетий./под научной редакцией Ю. С. Карабасова. — М:МИСИС, — 2001 — 664с.

- Технология теплотехника производства агломерата/ Ю. А. Фролов. Екатеринбург: ОАО"Уралмеханобр",— 2013,—700с.

- Пылегазовые выбросы на предприятиях черной металургииов, С М Адоньевp;Ю. С Зайцев.— Харьков,.1998.— 346с.

- Охрана окружающей природной среды./Г В Дуганова. — К.:Высшая школа.Головное издательство.— 1998. — 304с.