Металлургия xxi столетия глазами молодых– Донецьк, ДонНТУ – 2014.

Аннотация

Шморгун Ю.А., Мищенко И.М. Сокращение выбросов супертоксичных углеводородов при агломерации железорудного сырья. Актуальность исследования процессов образования и сокращения супертоксичных углеводородов. Новейшие разработки по улавливанию диоксинов и фуранов, которые позволяют снизить вредные выбросы загрязняющих веществ в окружающую среду.

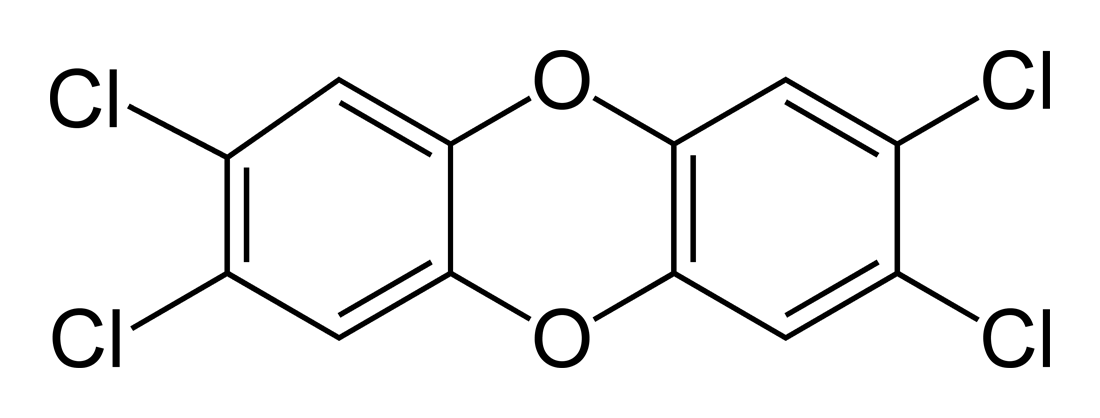

На данный момент, агломерации принадлежат наибольшие удельные выбросы по пыли, угарного газа, соединений серы, значительных выбросов оксида азота. Наряду с этим, агломерационное производство выбрасывает в атмосферу основную массу около 95 %,тонкодисперсных супертоксичных углеводородов, такие как, диоксины и фураны (ПХДД/Ф). Они представляют собой тонкодисперсные частицы. Требуемые пределы обнаружения концентраций такого рода веществ в воздухе находятся в очень маленьких концентрациях[1]. Сейчас метрологические аспекты обнаружения ультрамикроконцентраций супертоксикантов –диоксинов, представляют огромную проблему. Одним из самых опасных диоксинов, является тетрахлордибензодиоксин (ТХДД), структурная формула которого включает четыре атома хлора, две молекулы бензола, соединенных двумя кислородными мостиками.

Рисунок 1 – Структура тетрахлордибензодиоксина

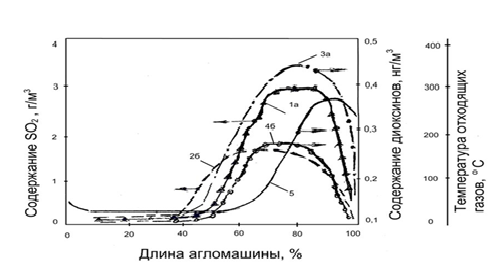

Исследования, проведенные на сегодняшний день, определенно показывают, что образование ПХДД/Ф происходит в основном в пределах слоя спекаемой шихты. Условиями формирования ПХДД/Ф подтверждается данными о профиле выбросов по вакуум–камерам, согласно которому максимум достигается в месте окончания горения топлива (см. рис. 2) [1].

Рисунок 2 – Изменение концентраций вредных веществ и температуры отходящих газов по вакуум-камерам (длине агломашины) при обычном спекании (а) и в условиях рециркуляции газов (б).

Содержание летучего хлора (NaCl,KCl) в шихте и различные содержащие органику отходы (нефтепродукты, масла) – существенные факторы образования ПХДД/Ф. Не исключено присутствие в аглошихте полихлорвинила (C2H3Cl)n покрытий и упаковок, состоящего на 57% из хлора. Диоксины образуются при нагревании шихты до 200– 550 градусов Цельсия.

Способы сокращения ПХДД/Ф:

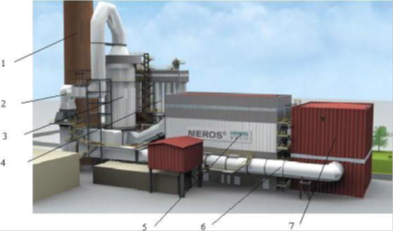

Фирмой Corus,найден новый способ снижение более чем вдвое диоксинов и фуранов. Суть способа состоит в добавке шихте раствора мочевины, известного удобрения (NH2)2CO,получаемого синтезом аммиака и диоксидом углерода, извлекаемого в процессах обжига известняка. Удается сократить выбросы по механизму хемосорбционного улавливания. Компанией Siemens VAI новую газоочистку, так называемую комбинированную систему обезвреживания агломерационного газа Мерос. Процесс сокращения выбросов агломерации касается таких ингредиентов как пыль, кислые газы и вредные металлические и органические компоненты, присутствующие в агломерационных отходящих газах, очищаемых в нескольких стадиях обработки до таких уровней концентраций вредностей, которые недостижимы в традиционных процессах газоочистки.

Рисунок 3 – Изображение профиля газоочистки Мерос

(1 –дымовая труба; 2 – подача адсорбентов и десульфурирующих веществ; 3 – кондиционирующий реактор; 4 – бункера побочных продуктов; 5 – рукавный фильтр; 6 – трубопровод очищенного газа; 7 – вентилятор;)

Технологическая схема очистки агломерационного газа включает: впрыск адсорбентов в поток отходящего газа, добавка кондиционированного воздуха в очищаемый газ, очистка отходящего газа в рукавном фильтре, утилизация уловленной пыли в отходящих газах, удаление дымососом агломерационных газов из системы газоочистки МЕРОС. В качестве адсорбентов используют бурые угли или активированные угольные порошки, для целей сероочистки—бикарбонат натрия или гашеную известь,которые вводят в поток отходящего газа с высокой скоростью впрыска –более30 м/с – навстречу движения потока газа. Распределительное устройство равномерный ввод адсорбентов, а также серной кислоты реагирующей с токсичными элементами или газообразными соединениями в отходящем газе. Такие реакции повышают эффективность отделения тяжелых металлов. Инъекция бикарбоната натрия и гашеной извести обеспечивают очистку газа от сернистых соединений и ядовитых кислот,типа НСL,HF. Для эффективного распределения реагентов используют форсунки, температуру отходящего газа снижаю до 90– 100 градусов Цельсия. С путем ввода охлажденного воздуха для повышения эффективности сероочистки и исключения повреждения рукавов тканевых фильтров.В увлажненном отходящем газе ускоряются химические реакции связывания–обезвреживания диоксида серы и других кислых компонентов отходящего газа. Высота реактора обеспечивает достаточное время для смачивания частиц гашеной извести водой и протекания реакций хемосорбции SO/SO с гидрооксидом кальция. Скорость впрыска воды контролируется путем измерения температуры на входе / выходе реактора таким образом, чтобы вся закачиваемая вода в систему испарялась без остатка капель. После выхода из реактора запыленный отходящий газ поступает в рукавный фильтр импульсно– струйного типа, состоящий из тканевых материалов высокой фильтрующей способности. Концентрация пыли в газе и температура газа тщательно контролируется, чтобы избежать любой возможности возгорание горючего углерода пыли. Очень тонкая пыль состоит, в том числе, из органических соединений, сорбентов и продуктов реакций, которые из– за их высокой щелочности являются относительно липкими, затрудняющими процесс удаление пыли с ткани рукавов. Чтобы обеспечить очитку тканевого материала от пыли его покрывают мембранами, обладающими высокой химической и температурной устойчивостью. Большую часть пыли, уловленной в рукавных фильтрах, используют в качестве вторичного сырья. Эта пыль состоит из рудно – флюсовых частиц, углерода кокс, не вступивших в реакцию реагентов, продуктов реакции, таких как гипс или сульфат натрия. Не вступившие в реакцию сорбенты вновь попадают в поток отходящего газа, тем самым увеличивая эффективность их использования и снижая затраты на расходные материалы. Высокодисперсную пыль, содержащую токсичные металлы, их соединения, диоксины– фураны,улавливают на отдельных тканевых фильтрах и подвергают специальной нейтрализующей обработке.

Выводы: В ходе исследования углеводородов, было выявлено механизм формирования и причины способствующие этому. Сейчас существуют эффективные методы по сокращению опасных тонкодисперсных выбросов. С помощью новейших газоочисток, таких как Мерос, достигается максимальный результат по уменьшению вредного воздействия на окружающую природную среду.