Аннотация

Пористая керамика цирконата-титаната свинца (ЦТС) широко используются из-за ее низкого акустического импеданса, высокой добротности и высокой гидростатической чувствительности. В данной работе пористая керамика ЦТС получена путем включения полиэтиленоксида (ПЭО) в качестве порообразователя. Оба порошка (ЦТС и ПЭО) были смешаны со связующим примразличных соотношениях и спрессованы. Образцы медленно нагревали для удаления порообразователя и связующего с помощью контролируемого спекания. Охарактеризовны сегнетоэлектрические свойства и микроструктура приготовленной керамики. Были обсуждены корреляция пористости с микроструктурой и сегнетоэлектрических свойств.

1. Введение

Цирконат-титанат свинца (ЦТС) играет важную роль в современной электрокерамической промышленности. Его применение охватывает ультразвуковые и подводные датчики, энергонезависимые элементы памяти, пироэлектрические детекторы и фотоэлектрические устройства [3, 6, 8]. Для подводных датчиков нужны пористые пьезоэлектрические материалы. Они могут быть изготовлены путем объединения пьезокерамики с пассивным полимером или воздушной фазой. Эти материалы значительно расширяют спектр свойств, предлагаемых традиционной керамикой ЦТС. Более того, пористость в материалах может уменьшить эффективный акустический импеданс, ведущий к улучшению акустического согласования между компонентом и медиа, через которые передаются или принимаются сигналы [9, 4, 7].

Пьезоэлектрическая чувствительность – заряд, генерируемый на единицу силы или электрического поля, генерируемого на единицу напряжения, – является важным параметром для гетерогенных сегнетоэлектрических материалов. Необходимость увеличения пьезоэлектрической чувствительности привело к изучению оптимизации параметров обработки и новых пористых структур керамики [5]. В зависимости от применения преобразователей, пьезоэлектрическая чувствительность характеризуется набором параметров или показателей качества, таких как коэффициент гидростатического напряжения (gh), коэффициента гидростатического заряда (dh) и гидростатической добротности (dh х gh). Композиты с высокими показателями качества имеют значительное преимущество перед монокристаллами или монолитной поликристаллической керамикой в гидрофонах и смежных подводных приспособлениях [1].

В данном исследовании были охарактеризованы коэффициенты гидростатического и пьезоэлектрического заряда пористых материалов ЦТС. Были обсуждены корреляция пористости со свойствами и микроструктурой.

Экспериментальная часть

Порошки ЦТС были синтезированы из доступных порошков Pb0, Zr02, Ti02, La203 и Nb20. Взвешенные порошки прокаливали в высокотемпературной печи при 950 °С в течение 30 мин. После сушки и гранулирования, прокаленный порошок смешивали с ПЭО и поливиниловым спиртом при различных объемных соотношениях ЦТС/ПЭО (50/50, 60/40, 80/20) в агатовой ступке pestal. Смешанный порошок прессовали до 22 мм дисков одноосным прессованием и выдержкой при 550 °С в течение 9 часов для того, чтобы сжечь связующее. Образцы были сложены в герметичном глиноземном тигле и спекались при 1250 °С в течение 30 мин. Образцы поляризованы с помощью техники Полинга [10].

Плотность спеченных компонентов измеряли, исходя из их массы и размеров. Микроструктура синтезированных компонентов была исследована с помощью сканирующего электронного микроскопа FEI, Quanta 200. Сегнетоэлектрические свойства были измерены с помощью медно-адгезионных пленок. Диэлектрические, пьезоэлектрические и гидростатические свойства были измерены с помощью LF анализатора импеданса (HP 4192A) и двойного диапазона системы пьезометра (Take Control PM 35).

Результаты и их обсуждение

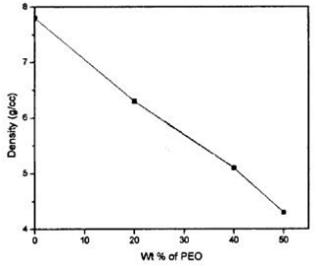

На рисунке 1 показана плотность образцов по отношению к количеству добавленного ПЭО. Плотность образца уменьшается с увеличением количества ПЭО, который впоследствии уменьшает акустический импеданс материала. Следовательно, поскольку плотность материала уменьшается, пористость увеличивается, с последующим увеличением гидростатического коэффициента.

Рис. 1 – Влияние ПЭО (мас. %) на плотность.

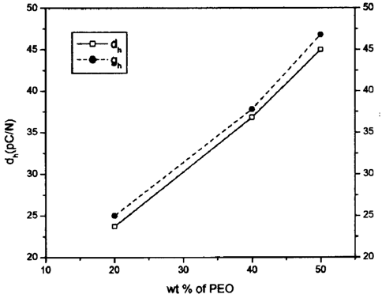

Рисунок 2 показывает эффект коэффициента гидростатического заряда (dh) и коэффициента гидростатического напряжение (gh) с увеличением количества ПЭО. dh увеличивается с увеличением количества ПЭО. Пиковое значение dh наблюдался при соотношении ЦТС/ПЭО (50/50). Улучшен dh пористой керамики ЦТС за счет эффективной анизотропии в микроструктуре, которая также уменьшает диэлектрическую проницаемость образцов. Аналогично gh также возрастает с увеличением количества ПЭО. gh возрастает в пористой керамике ЦТС из-за ее более высоких значений dh. Это потому, что воздух заменяет высокое значение диэлектрической фазы ЦТС при низкой диэлектрической проницаемости, и увеличивает значение gh в соответствии с:

gh = dh/k33ε0,

где k33 – диэлектрическая проницаемость в Полинговом направлении; ε0 – проницаемость свободного пространства.

Рис. 2 – Влияние ПЭО (мас. %) на коэффициенты гидростатического заряда (dh) и напряжения (gh).

Самый высокий коэффициент гидростатического напряжения, измеренный для пористой керамики ЦТС с использованием ПЭО в качестве формирующего агента пор составляет 48·10-3 Vm–1. Эта величина значительно выше, чем у плотной керамики ЦТС, изготовленной из того же порошка. В действительности, непрерывно увеличивая gh без уменьшения объема, практически не возможно, как только диэлектрическая проницаемость уменьшается, емкость снижается до уровня, когда его использование в качестве активного элемента для гидрофонов станет неприемлемым.

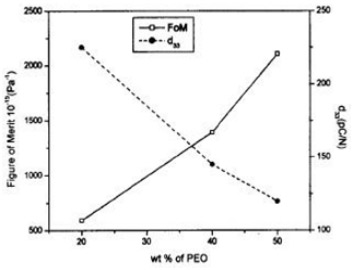

Рисунок 3 показывает изменение добротности и коэффициент пьезоэлектрического заряда с различными количествами ПЭО. Она возрастает с увеличением количества ПЭО, потому что значения gh и dh увеличиваются с увеличением количества пористости, которая впоследствии увеличивает значения добротности. Ранее обсуждалась причина высокой добротности в случае пористой керамики ЦТС [2]. Значения d33 пористой керамики ЦТС значительно ниже, чем у обычной керамики ЦТС, а также уменьшается с увеличением количества ПЭО. Значение d33 пористой керамики ЦТС ниже, чем у обычной керамики ЦТС из-за существования непьезоэлектрической воздушной фазы.

Рис. 3 – Влияние ПЭО (мас. %) на добротность и пьезоэлектрический заряд (d33).

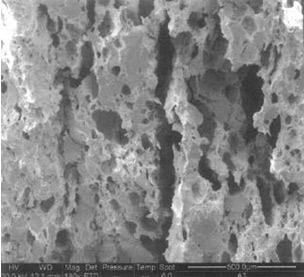

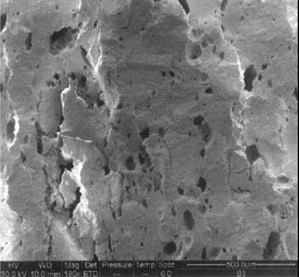

На рисунке 4 показаны электронные микрофотографии пористой керамики ЦТС высокой и низкой пористости (ЦТС/ПЭО: 50/50, 80/20). Это показывает, что, когда количество ПЭО увеличивает пористость или умегьшает – это впоследствии увеличивает взаимосвязи между порами и размерами пор. Нерегулярное распределение пор (смесь включений 3-3 и 0-3) проявляется в низкой пористости микроструктуры в то время, как равномерное распределение пор (включения 3-3) наблюдается в микроструктурах высокой пористости. Это также показывает широкий спектр распределения пор. Он варьируется от небольших микропор до нескольких макропор. Это изменение микроструктуры связано с количеством пор при формирование агента, используемого при обработке пористой керамики ЦТС.

Рис. 4 – Снимки (СЭМ) микроструктуры керамики ЦТС/ПЭО: высокопористой (50/50) и низкопористой (80/20).

Выводы

В данной работе, была разработана пористая керамика ЦТС с использованием различных количеств ПЭО в качестве порообразователя. При данной температуре спекания, пористость возрастает с увеличением содержания ПЭО, а также увеличиваются оба гидростатических коэффициента и добротность с увеличением количества ПЭО, в то время как коэффициент пьезоэлектрического заряда уменьшается с увеличением количества ПЭО.

Список литературы

- Bowen C. R. and Topolov V. Yu. / 2003. – Acta Mater. – p. 4965.

- Chen Y. C. and Wu S. / 2004. – Ceram. Int. – p. 69.

- Haertling G. H. / 1999. – J. Am. Ceram. Soc. – p. 797.

- Li J. F., Takagi K., Ono M., Pan W., Watanabe R., Almajid A. and Taya M. / 2003. – J. Am. Ceram. Soc. – p. 1094.

- Newnham R. E. / 1997. – Mater. Res. Bull. – p. 20.

- Newnham R. E. and Ruschau G. R. / 1991. – J. Am. Ceram. Soc. – p. 463.

- Praveenkumar B., Kumar H. H. and Kharat D. K. / 2004. – Proc. of international conference on advanced materials and processing ISAMAP 2K4 (Kharagpur: IIT) Vol. 11, p. 1151.

- Ramesh R., Kara H. and Bowen C. R. / 2004. – Com. Mater. Sci. – p. 397.

- Roncari E., Galassi C., Cracium F., Capiani C. and Piancastelli A. / 2001. – J. Eur. Ceram. Soc. – p. 409.

- Waller D. and Safari A. / 1988. – Ferroelectrics. – p. 189.