Аннотация

Агафонов А.А., Обоснование средств механизации тонких пластов. В статье рассказывается о методах выемки угля на пластах малой мощности.

Вступление

В настоящее время уголь играет важную роль в мировой электроэнергетике. На базе угля сейчас производится 40 % электроэнергии в мире, и таким останется вклад угля еще в течение долгого времени.

Отработка пластов средней и малой мощности приобретает все большее значение, поскольку оставшиеся запасы угля в основном сконцентрированы в тонких пластах, а "легкодоступный" уголь уже почти исчерпан.

Для того чтобы обеспечить экономически эффективную отработку этих запасов, необходима высокоэффективная технология выемки.

В настоящее время подземная разработка пластов каменного угля мощностью менее 1,8 м длинными забоями целесообразно вести струговыми установками - не зависимо от угла залегания и крепости угля.

Струговая выемка

В настоящее время подземная разработка пластов каменного угля мощностью менее 1,8 м длинными забоями целесообразно вести струговыми установками - не зависимо от угла залегания и крепости угля.

К известным достоинствам стругов относятся простота конструкции машины, высокая по гранулометрическому составу сортность отделяемого от массива угля и возможность селективной разработки угольного пласта. Однако расширение области применения стругов сдерживается ограниченными возможностями механического способа разрушения прочных углей традиционным резцовым инструментом. Одним из путей решения этой проблемы является оснащение стругов комбинированным гидромеханическим инструментом, выполненным по схеме "струя через резец" и реализующим одновременное воздействие на массив высоконапорных струй воды и механических резцов.

Указанный способ подтвердил эффективность применения в разрушении горных пород и угля проходческими и очистными комбайнами. Наиболее значимыми преимуществами, которыми обладает гидромеханическое разрушение, являются:

- увеличение глубины резания;

- эффективное пылеподавление;

- снижение усилий резания.

Однако применение указанного способа в проходческих и очистных комбайнах имеет сложности в подводе воды высокого давления к вращающимся исполнительным органам (осуществляется при помощи специальных сложных устройств - "гидросъемников"), что и сдерживает на сегодняшний день их широкое распространение.

Как известно струговый орган имеет только линейное перемещение относительно забоя, что существенно упрощает способ подвода энергии воды высокого давления непосредственно в зону разрушения.

Кроме того, схема работы струга как не в каком другом рабочем органе горной машины позволяет наиболее эффективно использовать подаваемую извне гидравлическую энергию: при невысоком механическом КПД стругового органа подвод даже небольшой (относительно мощности тяговой станции) гидравлической мощности способен существенно увеличить суммарную мощность, реализуемую на инструменте.

Оснащение струга гидромеханическим рабочим органом в первую очередь позволит решить проблему проходки участков с породой повышенной прочности, а также снизить динамику работы органа за счет снижения усилий резания или при существующих режимах повысить глубину резания. Также, независимо от гидромеханического разрушения данная технология позволит существенно улучшить условия работы персонала за счет эффективного пылегашения.

Процесс работы гидромеханических струговых резцов был изучен и представлен в работах Король В.В., даны рекомендации по его конструктивному исполнению. Однако в виду отсутствия финансирования еще не удалось решить вопрос по компоновке струговой установки оснащенной гидромеханическими резцами т.к. отсутствуют методы определения нагруженности резцовой головки стругового исполнительного органа оснащенного гидромеханическими резцами, выполненными по схеме "струю через резец", режимов ее работы, расчета установки в целом.

Технические данные

Настоящая глава содержит основные технические данные струга RHH.

Струг отрывного действия Reisshaken® - Hobel RHH 42

- Габаритные размеры, вес и система резцов

- Общий вес в зависимости от исполнения: 4210-6560 кг.

- Общая длина без тяговой колодки и чалочной цепи: 3756 мм

Общая высота:

- Конструктивный вариант 1: 600-885 мм

- Конструктивный вариант 2: 820-1120 мм

- Конструктивный вариант 3: 1085 - 1385 мм

- Конструктивный вариант 4: 1350 - 1650 мм

Регулировка высоты резцовой башни:

- Резцовая башня малая, бесступенчатая, макс.: 255мм

- Резцовая башня большая, бесступенчатая, макс.: 300мм

Регулировка по высоте:

- Передаточное число регулировки по высоте: . i = 1:5

- Гнездо для консистентной смазки для регулировки по высоте 0,2кг

- Глубина среза:

- при исполнении с узкой верхней частью струга: до 90 мм

- при исполнении с широкой верхней частью струга: до 190 мм

Верхнее / нижнее резание напочвенными резцами:

- Положение z: + 24мм выше уровня направляющей

- Положение zz: - 5мм ниже уровня направляющей

- Положение zzz: - 18мм ниже уровня направляющей

- в зависимости от оснащения напочвенными резцами:

- Положение zzzz: - 37мм ниже уровня направляющей

- Система резцов: DBT 2003

Условия эксплуатации :

макс. допустимый угол наклона направляющей струга:

- по горизонтали: 1,5градусов

- по вертикали: 6,0градусов

Техническое описание

Струг отрывного действия Reisshaken®-Hobel (RHH) предназ- начен для эффективной выемки вязких минералов. Он также может быть использован в условиях мягких вмещающих пород и пород с различной степенью прочности в пластах мощностью от 0,6 до 1,65 м. Высоту струга можно приспосабливать к заданным условиям эксплуатации. Это осуществляется с помощью резцовых башен с бесступенчатой регулировкой высоты или посредст- вом добавления или снятия различных промежуточных и кон- цевых блоков. Струг можно применять до высоты 1650 мм.

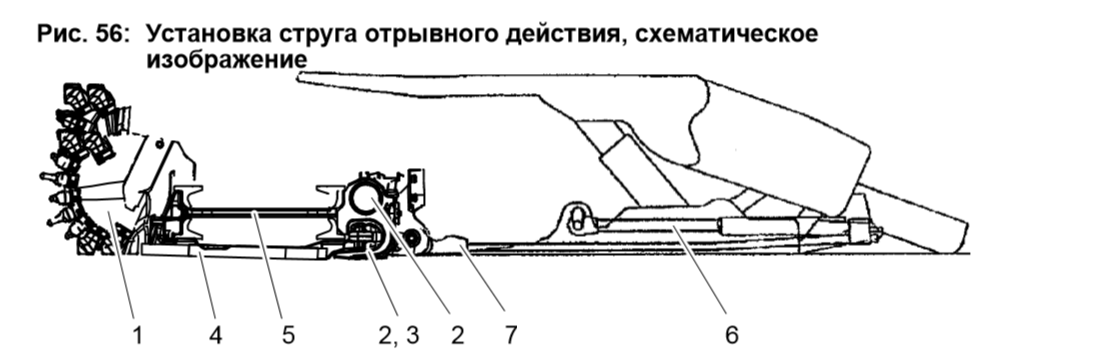

Последующие пояснения относятся к стругу отрывного действия Reisshaken®, схематично показанного в разрезе в виде струговой установки на рис. 56. Струг отрывного действия (1) перемещается по направляющей струга (2), размещенной вдоль стругового конвейера (5) со стороны завала. Привод осуществляется от цепи струги на тяговой колодке (3), расположенной в нижней ветви направля- ющей струга. Тяговая колодка вставлена в фасонный лист, который движется между почвой и конвейером. Снаружи от исполнительного органа струга и фасонного листа располо- жены пластины протяжного блока. Буксируемый тяговой колодкой и фасонным листом RHH приподнимает на рабочем участке конвейер на толщину пластин протяжного блока. Силы реакции, возникающие при работе струга, через устройство передвижки (6) воспринимаются крепью в комбинации с рычажной системой управления.

1. Струг отрывного действия Reisshaken®-Hobel

2. Направляющая цепи струга

3. Тяговая колодка

4. Пластины протяжного блока

5. Конвейер струга

6. Устройство передвижки

7. Рычажное управление 1 4 5 2, 3 2 7 6

При необходимости могут быть использованы устройства правки конвейера с целью сохранения позиции конвейера в продольном направлении. Относительно большой собственный вес способствует плав- ному движению струга и его надежной управляемости. С помощью рычажного управления можно управлять струговой установкой. В зависимости от выбранной настройки струговой установке придается более или менее сильная тенденция на перемещение с погружением или восхождением.

Основные особенности струга отрывного действия

- нижняя и верхняя резка с 4 уровнями настройки

- резцовая башня с бесступенчатой регулировкой высоты

- симметричная конструкция исполнительного органа струга и надставных элементов

- регулируемая высота струга благодаря модульной конструкции

- легкая доступность и удобство замены быстро изнашивающихся деталей

- пониженный износ резцов, так как следующие позади резцовые ряды откидываются из зоны резки

Дополнение А

В ноябре 2008 г. впервые в Украине на шахте "Красноармейская - Западная №1" был введен в эксплуатацию выемочный участок 3-й северной лавы центральной панели блока 8, оснащенный струговым комплексом фирмы BUCYRUS DBT EUROPE GmbH (Германия). Комплекс предназначен для автоматизированной механизации процессов отбойки, погрузки и доставки угля, крепления и управления кровлей, а так же защиты рабочего пространства от обрушенных пород. Следует заметить, что проведению монтажного ходка в августе 2008г. было окончено, в течение трех месяцев завершена подготовка выемочного участка и монтаж комплекса.

Угольный пласт на участке ведения горных работ имеет простое строение. Геологическая мощность колеблется от 0,8 до 1,43 м, средняя мощность по выемочному столбу - 0,88 м. Природная газоносность 15 -20 м3/т с. б. м. Повышенное выделение метана может происходить из пласта в зонах тектонических нарушений и повышенной трещиноватости, из песчаников, залегающих в кровле и почве, из пластов - спутников d41 и d42, которые находятся на расстоянии 6,3 - 14,8 м и 16,9 - 31,5 м соответственно от пласта d4. На площади выемочного участка пласт опасен по внезапным выбросам угля и газа, по пыли, не склонен к самовозгоранию, песчаники выбросоопасны. Лава не опасна по внезапным прорывам метана из почвы пласта.

В феврале 2009 г. лава вошла в горно-геологическое нарушение в районе ПК 133+3 - 128+5 по 3-му северному конвейерному штреку центральной панели блока 8, где пласт расщепление на две пачки: мощность верхней - 0,3 - 0,46 м, нижней - 0,45 - 0,6 м, прослой - песчаник мощностью 0,4-0,9 м, крепость по шкале Протодьяконова f=6…8. Породы кровли представлены песчаником мощностью 11м (f = 6…8), породы основной почвы - алевролитом (f = 4…6) и песчаником (f=6…8). Расщепление пласта не имело выхода на 2-й северный конвейерный штрек центральной панели блока № 8.

При переходе нарушения встречены следующие осложняющие факторы: обрушение пород кровли; повышенное выделение метана. В связи с тем что при входе в зону нарушения линза песчаника была представлена трещиноватыми породами, струговой установкой вынимали обе пачки угля и линзы песчаника между ними. При этом струг работал по нижней пачке, а линза песчаника и верхняя пачка угля обрушалась за проходом струговой установки. В случае появления негабаритных кусков песчаника, его дробили, применяя буровзрывные работы на сопряжении лавы с конвейерным штреком. Из-за уменьшения трещиноватости пород в линзе песчаника нарушение переход или, используя струговую установку только по нижней пачке угольного пласта с присечкой пород непосредственной почвы до вынимаемой мощности 1 - 1,05 м.

Очистные работы ведутся по простиранию пласта. Способ управления кровлей - полное обрушение. Длина выемочного столба 1770 м, длина лавы 265 м, балансовые запасы 573 тыс. т, промышленные запасы 545 тыс. т.

При отработки 3-й северной лавы 2-й северный конвейерный штрек центральной панели блока № 8 использовали повторно. Для охраны выработки возвели литую полосу и установили анкерное крепление. Выработка предназначена для подачи основной свежей струи воздуха для проветривания 3-й северной лавы центральной панели блока № 8, оборудована канатной монорельсовой дорогой типа ДМКУ для доставки материалов и оборудования. Под лавой на подвесных балках расположен распределительный пункт верхнего привода струга и конвейера лавы, а также аппаратура управления. Распределительный пункт передвигали с помощью специального гидравлического устройства шагающего типа.

В качестве усиливающей крепи на сопряжении лавы со штреками применяют деревянные стойки диаметром 20-22 см, которые устанавливают с опережением очистного забоя на 30 м и восстанавливают за сопряжением лавы со штреком.

Уголь добывают струговым комплексом "DBT" в составе: механизированной крепи DBT 550-1650; струга отрывного действия RHH 42; забойного скребкового конвейера PF 3/822; подлавного перегружателя РF 4/932; дробилки SВ0909.

Из 3-й северной лавы центральной панели блока № 8 уголь транспортируется забойным конвейером РF 3-822 и подлавным перегружателем РF 4/932 с дальнейшей погрузкой на ленточный конвейер 2ЛТ-100У. Участковая транспортная цепочка включает три ленточных конвейеров 2ЛТ-100 длиной 780, 750 и 110 м соответственно, начиная от лавы. Перегруз со штрековой конвейерной линии на уклонную линию осуществляется через бункер. При суточном отходе лавы на 6 м штрековой ленточный конвейер уменьшилась дважды в сутки.

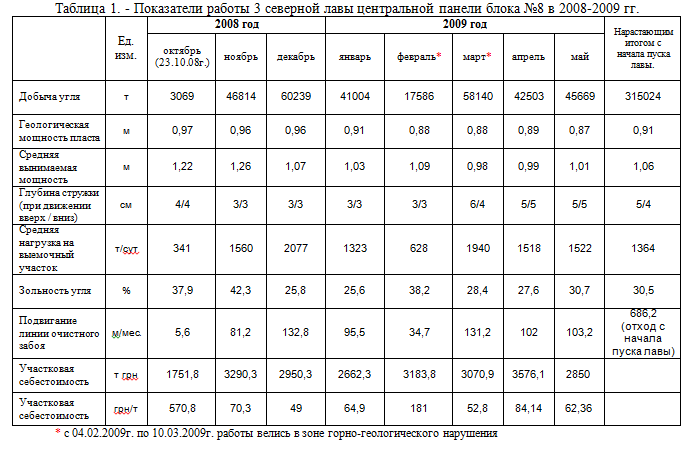

За период с 23 октября 2008 г. по 1 июня 2009г. подвигание лавы составило 686,2м, максимальная суточная добыча достигла 3221 т, среднесуточная - 1364 т, общая - 315 024 т при геологической мощности пласта 0,91 м и средней вынимаемой мощности 1,06 м.

Вывод

Промышленное применение безлюдной технологии на базе автоматизированных очистных комплексов и агрегатов с микропроцессорными системами электрогидравлического управления на тонких пластах возможно.

В конструкции струга отрывного Reisshaken® - Hobel RHH 42 реализованы основные преимущества комплексов: простота и надежность конструкции, отделение угля с поверхности забоя в зоне наибольшего отжима, совмещение функций отбойки и погрузки угля, работа в режиме крупного скола, повышение сортности угля, уменьшение пылеобразования, возможность работы при переходе горно-геологических нарушений.

Внедрение струговой выемки дает возможность уменьшить трудоемкость работ для рабочих очистного забоя и одновременно повысить безопасность труда. В результате эксплуатации стругового комплекса зольность горной массы по сравнению с комбайновой выемкой на тонком пласте с 43,4 до 30,5 %

Применение безлюдной технологии - наиболее целесообразное решение. Цифры показывают что, максимальная суточная добыча достигла 3221 т, среднесуточная 1364 т. Решающим фактором при выборе струга является:

- Безлюдная система управления;

- Надежность;

- Простота в использование.

Список источников

1. А. Д. Игнатьев, В. С. Беляев, струговая выемка угля.

2. ЗАО "Донецксталь" шахта "Красноармейская западная №1".