Аннотация

А. В. Аленичев, А. А. Топоров — Анализ скорости деградации трубчатки первичного газового холодильника В докладе приводится описание системы улавливания и транспортирования прямого коксового газа, проанализированы основные деградационные процессы, протекающие в ней, также описана методика проведения исследований по определению скорости образования отложений.

Общая постановка проблемы

В печах в процессе коксования образуется кокс и химические продукты, выделяющиеся в виде весьма сложной смеси паров и газов, которую называют коксовым газом.

Коксовый газ является ценным сырьем, из которого получают смолу, аммиак, цианистый водород, сероводород, нафталин, сырой бензол и др.

Содержащееся в коксовом газе значительное количество паров смолы окрашивает его в темно-бурый или коричневый цвет.

Выделяющийся из печей коксовый газ называется прямым и содержит водяных паров 250-450 м3, смоляных паров 80-120 м3, бензольных углеводородов 30-40 м3, аммиака 8-13 м3, сероводорода 6-30 м3, цианистых соединений 0,5-1,5 м3.

После получения коксового газа в печах его необходимо уловить и выполнить над ним ряд технологических операций: охлаждение, конденсация смолы, транспортировка. Для этого используются системы улавливания и транспортирования газа, состоящие из стояка, газосборника, газопровода, сепаратора, первичного газового холодильника, газодувки (далее оборудование).

Из коксовой камеры горячий газ (t=600-650°C) отводится через стояк, который чугунным коленом соединен с газопроводом, расположенным вдоль коксовой батареи. В стояк через форсунки подается барильетная вода с температурой 80°C, охлаждающая и увлажняющая газ. Затем газ попадает в сепаратор. Там влага со смолой конденсируется и подается в механизированный осветлитель, где очищают барильетную (надсмольную) воду.

После этого охлажденный до температуры в 85°C газ проходит через конечный газовый холодильник, еще раз охлаждаясь оборотной водой до 35°C. В таком виде коксовый газ подается в газодувку. Объем получаемого прямого коксового газа для всей батареи составляет 37 тыс. м3/ч.

Коксовый газ имеет сложный состав, содержит коррозионно-активные вещества и имеет высокую температуру. Поэтому в оборудовании систем улавливания и транспортирования прямого коксового газа происходят не только технологические процессы, такие как перемещение газа, его охлаждение, конденсация влаги из него. Кроме производственных процессов происходят и деградационные, такие как коррозия внутренних поверхностей соприкасающихся с веществом, образование отложений на стенках трубопроводов, изнашивание футеровки из-за насыщения её веществами из газопровода.

Деградационные процессы оказывают влияние на изменение технического состояния оборудования, т.е. могут измениться его свойства, что в конечном итоге приведет к изменению работы оборудования. В процессе эксплуатации уменьшается, теплопередача, гидравлические режимы движения жидкостей и газов, от которых существенно зависит производительность оборудования. Иными словами оборудование перестает работать в заданном режиме.

В частности, в первичном газовом холодильнике наблюдаются такие проблемы:

- из-за взаимодействия металлических конструкций с кислородом воздуха и влияния агрессивных рабочих сред развивается коррозия металлоконструкций;

- из-за трения жидкости, содержащей абразивные частички, при движении потока, об металл изнашивается поверхность ПГХ, а точнее крышки трубных решеток и переходные колена;

- процесс адгезии - притяжение жидких или твердых тел при их молекулярном контакте, для нарушения которого необходимо внешнее воздействие возникает, в тех случаях, когда при охлаждении компоненты газа конденсируются на внешних поверхностях труб;

- при нагревании технической воды выше допустимого уровня на внутренней поверхности труб образуются соли жесткости (накипь).

Рассмотрим более подробно последний процесс - образование отложений на стенках трубопровода.

Образующиеся на внутренней поверхности трубопроводов отложения являются продуктами сложных физико-химических процессов, происходящих на ней самой или на нанесённом защитном покрытии, а также в транспортируемой по трубопроводу среде.

Характер отложений в трубопроводах, как правило, определяется:

- физико-химическими свойствами транспортируемых сред;

- условиями эксплуатации сети;

- продолжительностью службы трубопроводов.

Отложение солей жесткости внутри труб ПГХ происходит по нескольким причинам:

- вследствие повышения температуры среды (нормальная температура внутри аппарата 35°С)

- из-за понижения скорости движения потока жидкости (скорость потока должна быть не меньше 0.1 м/с)

- высокой жесткости воды (для смягчения воды в нее добавляют различные средства, выводящие из нее соли, так что те остаются в градирне; на данном предприятии используют такие средства как Mior и Cleanwater)

Предотвращение образования и удаление отложений, возникших из-за влияния жесткой воды или коррозионных процессов, является актуальной задачей, что обусловлено следующими соображениями:

- Наличие отложений значительно ухудшает теплообмен в теплообменных аппаратах, снижает пропускную способность трубопроводов. Теплопроводность отложений в зависимости от их состава в два и более раз меньше, чем теплопроводность конструкционных материалов;

- Коррозионные повреждения поверхностей оборудования, в т.ч. запорно-регулирующей арматуры, существенно снижают их надежность работы и срок службы.

- Солеотложение крайне негативно влияет на безопасность эксплуатации трубопроводов. Оно вызывает усиление локальной коррозии металла труб, что приводит к их ускоренному разрушению.

При длительной эксплуатации оборудования неизбежно возникают повреждения или нарушения работоспособности его элементов даже при отсутствии дефектов изготовления и соблюдении правил эксплуатации.

В каждый момент времени свойства оборудования и его технические характеристики меняются. То есть вместо исходного оборудования имеем несколько иное, с другими свойствами.

Проблема надежности оборудования систем улавливания и транспортирования коксового газа носит особо важный характер. В некоторые моменты функционирования оборудования могут возникать такие сочетания параметров, которые нарушают его работоспособность, т.е. вызывают отказы, способные перерасти в разрушения и как следствие происходят очень серьезные для окружающей среды выбросы, взрывы, пожары, за которыми следуют большие расходы.

Поэтому необходимо провести оценку скорости образования отложений для реализации математической модели данного процесса.

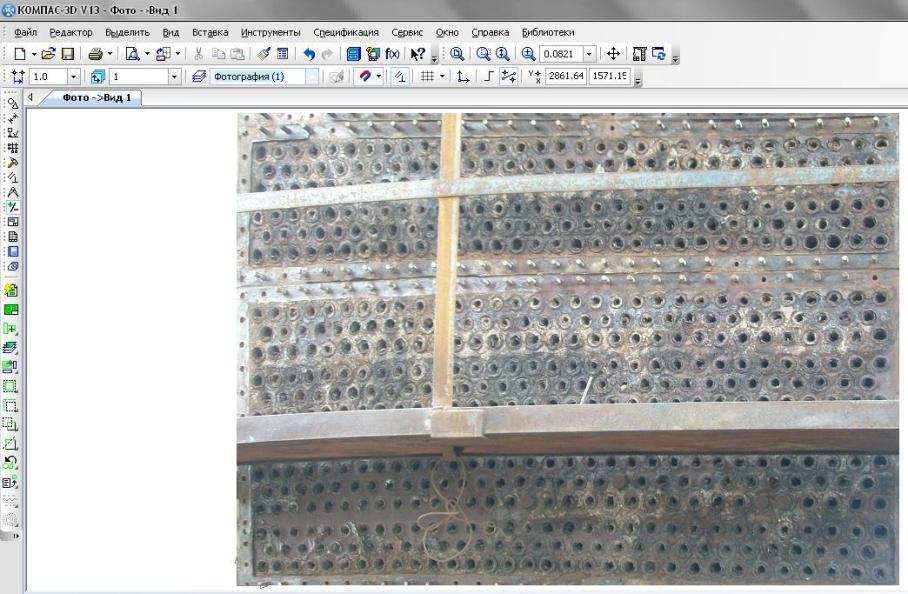

Для оценки скорости образования отложений на стенках трубчатки первичного газового холодильника были произведены замеры на предприятии. К сожалению, возможности сделать это на месте не было, ввиду того, что для этой работы требуются специальные разрешения (работа на высоте). Поэтому для замеров использовалась методика оценки по изображениям. Была выполнена фотография трубчатки в верхней части газового холодильника, которая зарастает быстрее всего. Разрешение фотографии 3072х2304. Примерное расстояние от камеры до объекта 2 метра. Фотография была предварительно обработана в программе Photoshop для придания ей более точной формы.

Рисунок 1 – Изображение после обработки в Adobe Photoshop

Для оценки размеров были проделаны следующие действия:

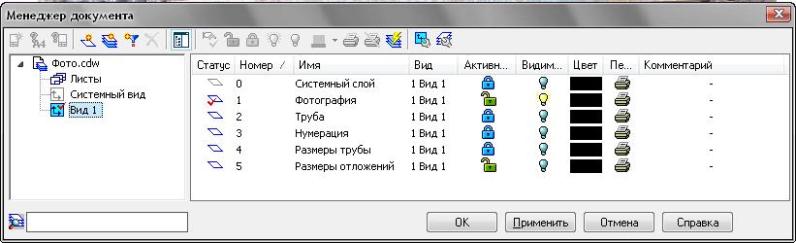

- Обработанное изображение было помещено в новый чертеж САПР Компас-3D V13.

Рисунок 2 – Изображение трубчатки в САПР Компас-3D

- Были созданы несколько слоев

Рисунок 3 – Слои созданные в документе

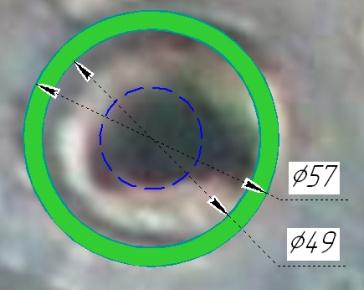

- Размеры изображения подобраны в соответствии с масштабом (были известны размеры труб O57х4)

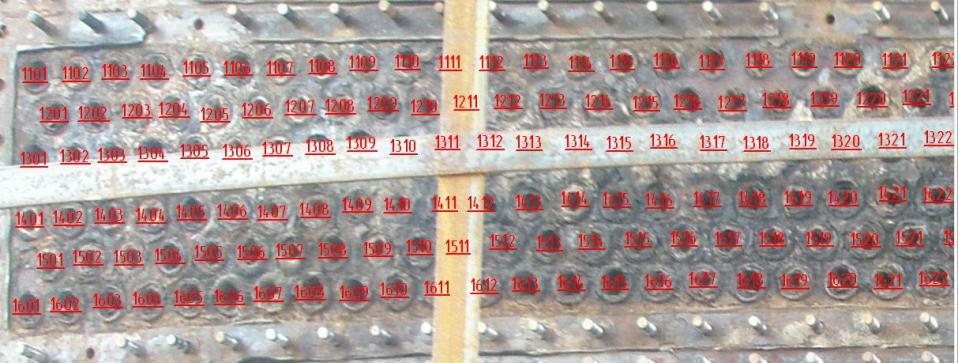

- На отдельном слое трубы были пронумерованы с помощью специального шифра, состоящего из 4 цифр. Первая цифра показывает номер секции, вторая номер ряда, третья и четвертая – номер трубы (от 1 до 32 в нечетных рядах, от 1 до 31 – в четных)

Рисунок 4 – Пронумерованные трубы

- В соответствии с размерами на другом слое были помещены очертания труб с внешним диаметром 57 мм и внутренним 49 мм.

- Внутри труб пунктирной линией были показаны диаметры труб с отложениями.

- На отдельном слое проставлены внешний и внутренний диаметры трубы.

- На еще одном слое в параметрическом режиме проставлены диаметры отложений. Такой вариант позволил более удобно и рационально отобразить данные размеры в окне переменных.

a)

б)

Рисунок 5 - Очертания трубы с реальными размерами: а) трубы, б) отложений.

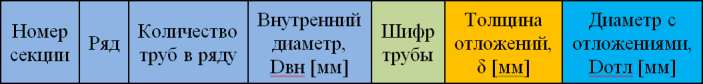

- Диаметры отложений были перенесены в специально созданную таблицу Excel, которая содержит такие столбцы:

Таблица 1 – Шапка таблицы результатов

- Кроме того в таблице были рассчитаны:

- средняя толщина отложений;

- дисперсия, т.е. разброс значений;

- среднеквадратичное отклонение.

- По результатам расчетов в таблице были построены графики, в которых на горизонтальной оси отложен номер ряда в секции, а на вертикальной – рассчитываемая величина

- Основываясь на полученных данных, была рассчитана средняя скорость образования отложений для каждой секции

Список использованной литературы

1. Методические указания «Прогнозирование остаточного ресурса оборудования по изменению параметров его технического состояния при эксплуатации», РД 26.260.004-91

2. Коляндр Л.Я. Улавливание и переработка химических продуктов коксования. – Харьков, 1962.

3. Хенли Э. Джм Кумамото X., Надежность технических систем и оценка риска: — М.: Машиностроение, 1984.