Аннотация

Лысенко Н.М.,Барков А.Н., Макарова Л.А., К вопросу повышения погрузочной способности шнековых исполнительных органов очистных комбайнов, предназначенных для отработки тонких пластов.

Вступление

На основе анализа особенностей процесса погрузки разрушенного угля шнеками малого диаметра рассмотрен один из возможных путей повышения их погрузочной способности за счет существенного раскрытия окна выгрузки, приводящего к соответствующему увеличению относительной продолжительности цикла выгрузки угля из рабочего пространства шнека, и проработан наиболее приемлемый вариант конструктивного изменения структуры шнекового исполнительного органа, обеспечивающий реализацию данного решения

Угольная промышленность Украины, обеспечивающая добычу и первичную переработку каменного и бурого угля, является одной из основных отраслей топливо-энергетического комплекса нашего государства.

При ограниченности запасов других энергоносителей, собствен-ный уголь может в значительной степени удовлетворить потребности хозяйства Украины в энергетическом и минеральном сырье, поэтому наращивание его добычи имеет исключительно важное значение для обеспечения экономической безопасности государства. Решение указанной задачи требует, в частности, обеспечения угольной промышленности эффективными средствами механизации интенсивной выемки угольных пластов и внедрения новых эффективных технологий выемки полезного ископаемого.

Дальнейшее повышение производительности труда, нагрузки на лаву и улучшение других технико-экономических показателей работы шахт обуславливает необходимость в создании высокопроизводительных и надежных горных машин и в первую очередь - очистных комбайнов, являющихся определяющим звеном во всей технологической цепи добычи угля. Следует отметить, что указанный тезис в первую очередь относится к очистным комбайнам, предназначенным для добычи угля из тонких пластов, в которых сосредоточено значительное количество угля, причем углей коксующихся марок. Для Донбасса, например, относительное количество угля, сосредоточенного в тонких пластах, оценивается примерно в 85% [1].

Как показывает практика высокопроизводительная работа очи-стных комбайнов для тонких пологих пластов, а для комбайнов со смещенным с конвейера в сторону пласта основным их корпусом (комбайны типа К-103М, УКД 200-250, УКД 300, УКД 400 и др.) и вообще возможность работы по добыче угля, обусловливается погрузочной способностью шнековых (наиболее распространенных в настоящее время) исполнительных органов.

Повышение производительности очистных комбайнов, предназначенных для выемки угля из тонких пологопадающих пластов, требует разработки способов и средств повышения погрузочной способности их шнековых исполнительных органов и создания на данной основе высокопродуктивных шнековых систем выгрузки угля. Для этого, прежде всего, необходимо проанализировать применительно к шнекам малого диаметра (менее 0,9м) процесс накопления разрушенного угля в их межлопастном рабочем пространстве с последующей выгрузкой его на забойный конвейер.

В соответствии с ранее выполненным на кафедре "Горные машины" ДПИ под руководством проф. Бойко Н.Г. с участием проф. Нечепаева В.Г. целым рядом комплексных НИР по изучению особенностей и установлению основных закономерностей процесса погрузки разрушенной угольной массы шнековыми исполнительными органами малого диаметра [2, 3, 4 и др.] указанный процесс следует рассматривать как результат совмещения в пространстве и времени следующих трех составляющих процессов:

- формирование рабочего (свободного для заполнения разрушенным углем) объема шнека;

- заполнение рабочего объема шнека разрушенным им же углем ;

- открытие и закрытие окна выгрузки с изменением в указанном диапазоне времени площади его поперечного сечения соответственно от минимально допустимой величины , через которую уже может производиться выгрузка угля полученного гранулометрического состава, до максимально возможной ее величины .

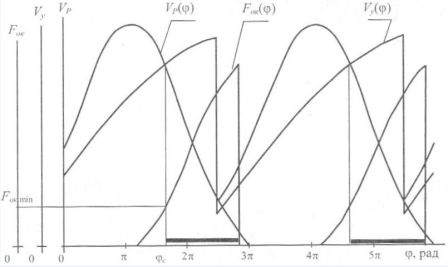

На качественном уровне изменение указанных трех составляющих процессов во времени с привязкой их к текущим оборотам исполнительного органа может быть проиллюстрировано в виде рис. 1, который был синтезирован в работах [2, 3] применительно к рассматриваемым вопросам в рамках тематики погрузочной способности шнеков малого диаметра.

Рис.1 - Графическое представление процесса разрушенного угля шнеком малого диаметра

Из рис. 1 следует, что при повороте исполнительного органа на некоторый угол , характеризующийся равенством объемов свободного пространства шнека и поступившего в него разрушенного угля, может начаться процесс выгрузки угля из рабочего пространства и погрузки его на забойный конвейер, если при этом окно выгрузки бу-дет находиться в открытом состоянии и площадь его поперечного се-чения будет не менее .

Таким образом, как отмечает автор монографии [2], процесс погрузки разрушенной угольной массы шнековыми исполнительными органами малого диаметра имеет прерывистый характер - погрузка чередуется с паузой. Соотношение между продолжительностью погрузки угля и паузой, которое, по сути, определяет погрузочную способность (производительность по погрузке) рассматриваемых шнековых исполнительных органов, с одной стороны обуславливается режимом работы комбайна по разрушению пласта, геометрическими параметрами самого шнека, мощностью пласта и др., а с другой стороны существенно зависит от величины площади поперечного сечения окна выгрузки и длительности нахождения его в открытом состоянии в течение одного оборота исполнительного органа.

Исходя из выше проведенного анализа, можно сделать вывод, что наряду с известными способами повышения погрузочной способности шнековых исполнительных органов очистных комбайнов для тонких пластов (реализация переменного шага навивки погрузочных лопастей, использование гидродинамического влияния на поток выгружаемого угля [5] и др.) следует также сконцентрироваться на поиске нетрадиционных решений по возможно максимальному раскрытию окна выгрузки путем изменения структуры самих шнековых исполнительных органов и компоновочных решений их подсистем под-вески и регулирования в составе указанных очистных машин.

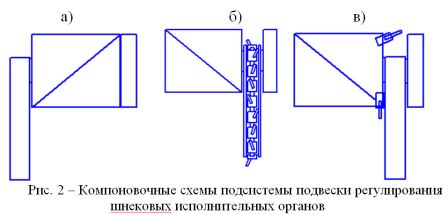

Рассмотрим и проанализируем три возможные компоновочные схемы подсистем подвески и регулирования положения шнековых исполнительных органов, представленные на рис.2.

Схема а) является традиционной компоновочной схемой широко используемой практически при проектировании всех очистных ком-байнов, в том числе и машин для выемки тонких пластов. Она харак-теризуется тем, что корпус поворотного редуктора (или поворотного блока резания применительно к очистным комбайнам нового поколения) располагается со стороны завального (разгрузочного) торца шнека. В указанном корпусе находятся опорные узлы выходного вала редуктора режущей части, на котором консольно устанавливается шнек. При такой компоновочной схеме крутящий момент на выходной вал передается посредством закрытых зубчатых передач (конечный участок кинематической цепи, как правило, формируется из двух или трех паразитных шестерен), а погрузочные лопасти шнека, рас-полагающиеся на ступице шнека в виде винтовых спиралей, перекрывают 80 - 90 процентов ширины его захвата. Забойный торец шнека при этом выполняется в виде отрезного диска, который перекрывает оставшуюся часть ширины захвата шнека.

Основной недостаток данной компоновочной схеме с позиции погрузочной способности шнековых исполнительных органов малого диаметра состоит в следующем:

- во-первых, корпус поворотного редуктора, располагаясь между разгрузочным торцом шнека и рештачным ставом забойного конвейера, перекрывает окно выгрузки, в результате чего существенно уменьшается площадь окна выгрузки и сокращается длительность периода времени, в течение которого окно выгрузки за один оборот шнека будет находиться в открытом состоянии;

- во-вторых, применительно к очистным комбайнам, у которых основной корпус относительно конвейера смещен в сторону забоя, разгрузочный торец шнека отодвинут от конвейера на ширину корпуса поворотного редуктора (примерно на 30-40см), что приводит к образованию между рештаками конвейера и разгрузочным торцом шнека своеобразного "валка" из разрушенного угля, увеличивающего сопротивление перемещению потока погружаемого угля.

В схемах б) и в) корпус поворотного редуктора в отличие от вышерассмотренной традиционной компоновочной схемы предлагается сместить практически к отрезному диску шнека, что позволит полностью раскрыть окно выгрузки в районе его завального торца.

Крутящий момент к исполнитетельному органу на схеме б) осуществляется при помощи силовой режущей цепи (по аналогии с комбайном КА80), которая также должна обеспечивать разрушение угольного массива в пределах ширины корпуса поворотного редуктора. На схеме в) крутящий момент на выходной вал передается, по аналогии с традиционной схемой а), посредством закрытых зубчатых передач, а разрушение угольного массива в пределах ширины корпуса поворотного редуктор осуществляется при помощи специальных летающих (поворотных) кулаков. Причем поворотные кулаки предлагается устанавливать на шнеке, только с завальной стороны корпуса поворотного редуктора, исходя из возможности оснащения погрузочными лопастями как можно большей части (по ширине захвата) комбинированного исполнительного органа.

Следует отметить, что две последние схемы, координально обеспечивающие решение вопроса по раскрытию окна выгрузки комбинированного шнекового исполнительного органа, вместе с тем имеют свои недостатки.

Силовая режущая цепь, находясь в конце кинематической цепи трансмиссии подсистемы привода исполнительного органа, подвержена действию высоких нагрузок и как следствие (исходя из опыта эксплуатации комбайна КА80) имеет сравнительно невысокую надежность. Кроме этого режущая цепь будет способствовать накоплению штыбовых фракций разрушаемого угля в области опорных узлов ведущей звездочки, что будет отрицательно сказываться на ресурсе работы соответствующих подшипников вследствие загрязнения их смазки угольной пылью. Наличие движущейся режущей цепи также, несомненно, усложнит конструктивную реализацию узла, обеспечивающего регулирование положение исполнительного органа по мощ-ности вынимаемого пласта.

Установка поворотных кулаков только с завальной стороны корпуса поворотного редуктора накладывает существенные ограни-чения на габаритный размер его корпуса по ширине в зоне прохождения поворотных кулаков. Это ограничение связано с тем, что величина шага резания для резцов, устанавливаемых в поворотных кулаках, не должна превышать 60 мм. Данное ограничение требует серьезной проработки, поскольку при этом автоматически необходимо будет решать вопрос с обеспечением несущей способности паразитных шестерен с достаточно узким зубчатым венцом.

На основании выше изложенного можно на экспертном уровне в качестве наиболее приемлемого варианта с позиции повышения погрузочной способности шнековых исполнительных органов очистных комбайнов для тонких пластов рекомендовать в качестве возможной проектной разработки вариант комбинированного исполнительного органа, характеризующийся наличием поворотных кулаков. При этом можно предположить, что разрушаемый уголь перед корпусом поворотного редуктора частично будет проталкиваться поворотными кулаками в зону активного действия погрузочных лопастей. Оставшаяся масса разрушенного угля, в том числе и отрезным диском, будет рас-полагаться в технологических зазорах, образующихся в процессе выемки между почвой и грудью забоя с одной стороны и корпусом комбайна с другой стороны, что имеет место и при работе всех серийных комбайнов с характерной компоновочной схемой ( корпус машины смещен относительно рештачного става забойного конвейера в забой).

Уголь добывают струговым комплексом "DBT" в составе: механизированной крепи DBT 550-1650; струга отрывного действия RHH 42; забойного скребкового конвейера PF 3/822; подлавного перегружателя РF 4/932; дробилки SВ0909.

Из 3-й северной лавы центральной панели блока № 8 уголь транспортируется забойным конвейером РF 3-822 и подлавным перегружателем РF 4/932 с дальнейшей погрузкой на ленточный конвейер 2ЛТ-100У. Участковая транспортная цепочка включает три ленточных конвейеров 2ЛТ-100 длиной 780, 750 и 110 м соответственно, начиная от лавы. Перегруз со штрековой конвейерной линии на уклонную линию осуществляется через бункер. При суточном отходе лавы на 6 м штрековой ленточный конвейер уменьшилась дважды в сутки.

За период с 23 октября 2008 г. по 1 июня 2009г. подвигание лавы составило 686,2м, максимальная суточная добыча достигла 3221 т, среднесуточная - 1364 т, общая - 315 024 т при геологической мощности пласта 0,91 м и средней вынимаемой мощности 1,06 м.

Список литературы

1. Антипова Н. П. разработка тонких пластов - основной резерв роста объема угледобычи // Уголь Украины. - 2007. - №7. - С. 13-16.

2. Бойко Н. Г. Монография :Очистные комбайны для тонких пологих пластов. - Донецк: ГВУЗ "ДонНТУ", 2010.- 476с.

3. Бойко Н.Г. Погрузка угля очистными комбайнами.- Донецк: РВА ДонНТУ, 2002.- 157с.

4. Бойко Н.Г., Тарасевич В.И., Нечепаев В.Г. Заполнение шнека очистного комбайна разрушенным углем. Изв. Вузов, Горный журнал, 1980, №4, - С.96-99.