Аннотация

Шабаев О.Е., Семенченко А.К., Хиценко Н.В. Адаптивная оптимизация цикла обработки и параметров режима разрушения забоя проходческим комбайном избирательного действия по критерию темпа проходки

Вступление

Разработаны математическая модель и метод адаптивной оптимизации цикла обработки и параметров режима разрушения забоя мехатронным проходческим комбайном избирательного действия по критерию темпа проходки. Теоретически показано, что реализация разработанного метода позволяет обеспечить повышение темпа проходки выработки в 1,4-2,5 раза

Проблема и ее связь с научными или практическими задачами

Среди проблем, стоящих перед угольной промышленностью и влияющих на добычу угля в отрасли, наиболее острой остается проблема ускорения темпов проведения подготовительных выработок, обеспечивающих необходимую и своевременную подготовку фронта очистных работ. Наиболее весомый фактор, ограничивающий дальнейший рост темпов проходки – неучет системой управления целого ряда особенностей конструкции и процесса функционирования комбайна [1], что является допустимым при низких темпах проходки, однако неприемлемо в перспективе. Для обеспечения высоких темпов проходки при приемлемых уровнях металлоемкости и энерговооруженности комбайн должен проектироваться как мехатронная система с интеллектуальной системой управления, обеспечивающей наряду с прочими функциями решение задач адаптивной оптимизации цикла обработки и параметров режима разрушения забоя.

Анализ исследований и публикаций.

В связи с изменяющимися горно-геологическими условиями добычных забоев, которые не всегда могут быть априорно известными, целесообразно применение принципа адаптации [2], реализация которого для очистных комбайнов предполагает обеспечение рациональных режимов разрушения забоя при максимальном использовании мощности привода за счет регулирования скоростей вращения и подачи исполнительных органов [3]. Характерной особенностью проходческих комбайнов является дополнительная возможность регулирования нагрузки за счет изменения параметров сечения забоя, разрушаемого коронкой [4]. Вместе с тем, формирующие это сечение режимные параметры исполнительного органа - глубина зарубки и шаг фрезерования (высота разрушаемого слоя), определяются принятой схемой обработки забоя, которая выбирается оператором на базе личного опыта. В результате не смотря на то, что система автоматики может обеспечить рациональные значения скоростей подачи и вращения исполнительного органа, часть режимных параметров имеют произвольные значения, что не позволяет реализовать рациональный режим. Данный недостаток может быть практически исключен путем совместной адаптивной оптимизации цикла обработки и параметров режима разрушения забоя проходческим комбайном как мехатронным объектом [5].

Постановка задачи.

На основании вышеизложенного актуальной научной проблемой является разработка метода адаптивной оптимизации цикла обработки и параметров режима разрушения забоя мехатронным проходческим комбайном избирательного действия по критерию темпа проходки, для чего следует:

- формализовать забой, обрабатываемый исполнительным органом комбайна;

- разработать математическую модель оптимизации цикла обработки и параметров режима разрушения забоя;

- разработать метод оптимизации цикла обработки и параметров режима разрушения забоя по критерию темпа проходки;

- оценить эффективность разработанного метода.

Изложение материала и результаты.

Формализация забоя, обрабатываемого исполнительным органом комбайна

Для разработки математической модели адаптивной оптимизации цикла обработки и параметров режима разрушения забоя необходимо получить математическое описание обрабатываемого исполнительным органом забоя с учетом его структурных особенностей. Как правило, забой состоит из нескольких пластов с различными физико-механическими свойствами. В результате привод резания работает с неравномерной нагрузкой, интенсивность которой оценивается эквивалентной по нагреву двигателя мощностью.

Проходческие комбайны избирательного действия разрушают забой горизонтальными слоями при их оснащении как осевыми, так и аксиальными резцовыми коронками. При этом основной удельный вес в цикле обработки забоя имеют режимы бокового реза, значительно меньший – режимы вертикальной и фронтальной зарубки. В связи с конструктивными особенностями исполнительный орган с аксиальными коронками требует в процессе разрушения забоя дополнительного маневрирования, с целью разрушения целиков породы, образующихся между коронками после фронтальной и вертикальной зарубки.

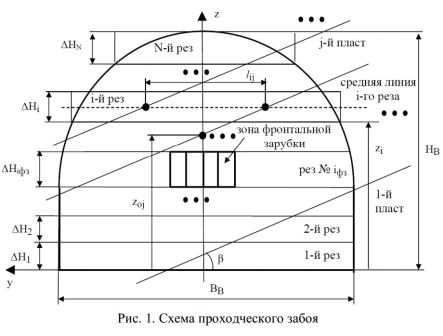

Все существующие схемы обработки забоя могут быть схематизированы (рис. 1) на основе следующих допущений:

1) забой условно разделяем на N горизонтальних слоев, каждый из которых разрушается в процессе соответствующего бокового реза. Высота i-го слоя равна шагу фрезерования в процессе i-го бокового реза ?Нi;

2) за счет рациональных режимов резания энергоемкость процесса разрушения при боковом резе и вертикальной зарубке в пласт породы изменяется незначительно, что в сочетании с примерно одинаковыми производительностями разрушения дает возможность при расчете эквивалентной по нагреву двигателя мощности считать, что весь рассматриваемый слой породы разрушается в режиме бокового реза;

3) в забое можно выделить nпл пластов породы с различными физико-механическими свойствами. Принимаем, что в пределах каждого реза пласты разрушаются последовательно (без смешивания в переходных зонах). Рассчитанная при таком допущении эквивалентная мощность будет несколько завышена, что допустимо, так как приводит к более жесткому ограничению по нагреву двигателя;

4) один из слоев соответствует режиму фронтальной зарубки, поэтому его высота определяется параметрами коронки и глубиной зарубки;

5) фронтальная зарубка осуществляется в наиболее слабый пласт (как правило – угольный), а объем разрушаемой в этом режиме породы незначителен. Поэтому при расчете эквивалентной мощности за цикл обработки забоя считаем, что этот объем породы разрушается в режиме бокового реза.

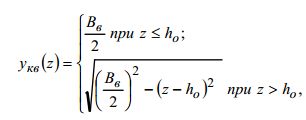

Контур выработки задается функцией y ?z? кв в зависимости от формы сечения выработки:

- для арочной формы:

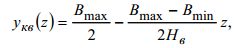

где Вв – ширина выработки; ho – высота вертикальной стенки выработки; - для трапециевидной формы:

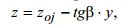

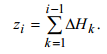

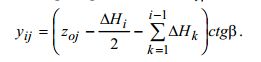

где Bmax и Bmin - длины оснований трапеции, Hв - высота выработки. Нижняя граница j-го пласта (рис. 1) выражается уравнением:

где B – угол падения пласта; zoj - высота нижней границы пласта по центру выработки.

Уравнение нижней границы i-го слоя имеет вид:

Координата точки пересечения нижней границы j-го пласта со средней линией i-го слоя, которая проходит на Hi/2 выше нижней границы:

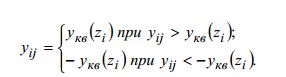

Для исключения точек yij, выходящих за контур выработки, следует принять:

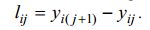

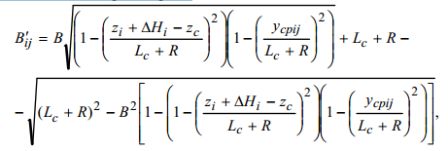

Тогда длина i-го реза, соответствующая разрушению j-го пласта:

Вследствие особенностей кинематики стреловидного исполнительного органа глубина его зарубки в забой изменяется в процессе обработки забоя в зависимости от углов подъема и поворота стрелы:

где zc - высота оси подъема стрелы от почвы выработки; B - глубина зарубки вдоль продольной оси выработки на высоте cz от почвы; Lс - длина стрелы; R - максимальный радиус поперечно-осевой коронки по вершинам резцов (для продольноосевых - длина коронки); yсрij - координата средней точки участка i-го реза, соответствующей разрушению j-го пласта.

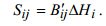

Для определения производительности разрушения забоя, что необходимо при расчете удельных энергозатрат и прогнозировании нагрузок, используется величина площади проекции сечения забоя, разрушаемого коронкой, на плоскость, перпендикулярную направлению подачи. Эта величина зависит от параметров Pио и формы коронки, а также от параметров схемы разрушения забоя. При боковом резе эта площадь может быть определена как:

При вертикальной зарубке площадь проекции сечения забоя, разрушаемого коронкой, на плоскость, перпендикулярную направлению подачи:

Математическая модель оптимизации цикла обработки и параметров режима разрушения забоя

Параметрами оптимизации являются: B - глубина зарубки исполнительного органа; Hi - шаги фрезерования и количество N горизонтальных резов; Vnij ,wij - скорости подачи и вращения коронок при разрушении j-го пласта в процессе i-го реза; iфз, nфз - номер горизонтального слоя, в который осуществляется фронтальная зарубка и количество боковых резов, за которое вынимается данный слой; Vпвзij, wвзij , - скорости подачи и вращения коронок при вертикальной зарубке в j-й пласт i-го слоя.

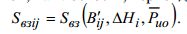

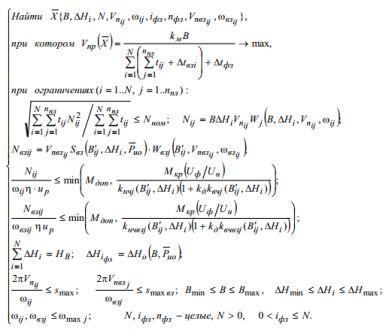

Целевой функцией для решения этой задачи является темп проходки выработки:

где kм - коэффициент машинного времени комбайна; В - глубина зарубки коронок;

tвз, tфз - длительности вертикальной зарубки в i-тый слой и фронтальной зарубки;

tij - длительность разрушения j-го пласта в процессе i-го реза, tij= lij/Vnij.

При разработке математической модели оптимизации цикла обработки и параметров режима разрушения забоя необходимо учитывать следующие ограничения:

- ограничение по условию необходимой высоты выработки:

- ограничение, учитывающее рез, соответствующий фронтальной зарубке исполнительного органа:

- ограничения на толщину стружки по радиальному вылету резца;

- ограничения на глубину зарубки и шаг фрезерования, обусловленные допустимым уровнем динамической нагрузки на исполнительном органе и рациональным уровнем энергозатрат, а также конструкцией коронки:

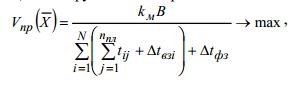

- ограничения на скорость вращения коронки, обусловленное абразивностью разрушаемой породы;- ограничение по нагреву двигателя привода резания, причем из-за небольшой длительности цикла обработки забоя возможна перегрузка двигателя в некоторых режимах разрушения. При этом необходимо учитывать эквивалентную по нагреву двигателя мощность за цикл обработки забоя Nэкв , которая не должна быть больше номинальной мощности двигателя с учетом режима его работы Nном .

- ограничения по устойчивому моменту двигателя в режимах бокового реза и вертикальной зарубки:

Таким образом, математическая модель оптимизации цикла обработки и параметров режима разрушения забоя по критерию темпа проходки имеет вид:

где W j,Wвзj - зависимости удельных энергозатрат от параметров процесса разрушения j-го пласта в режимах бокового реза и вертикальной зарубки соответственно; Nij , Nвзij - мощности, развиваемые приводом резания при разрушении j-го пласта в процессе i-го бокового реза и i-й вертикальной зарубки соответственно; up,n - к.п.д. и передаточное число редуктора привода резания; Mдоп - допускаемый момент двигателя (задается системой интеллекта); Mкр - критический момент двигателя; Uф, Uн - фактическое и номинальное напряжение питающей сети; kд - коэффициент преобразования динамической системой двигателя высокочастотной составляющей момента сопротивления на валу двигателя;

kнчj, kвчj, kнчвзj, kвчвзj - функции коэффициентов неравномерности низкочастотной и высокочастотной составляющих момента сопротивления на валу двигателя от параметров режима разрушения забоя при разрушении j-го пласта в процессе i-го бокового реза и i-й вертикальной зарубки соответственно; Ho - функция высоты слоя, соответствующего фронтальной зарубке исполнительного органа, от глубины зарубки и параметров коронки Pио; smax, smaxвз - максимальная подача за оборот коронки по радиальному вылету резца в режимах бокового реза и вертикальной зарубки; Bmin, Bmax, Hmin, Hmax - пределы допустимых значений глубины зарубки исполнительного органа в забой и высоты разрушаемого слоя (определяются конструкцией исполнительного органа); wmax j - максимальная скорость вращения коронки, при которой обеспечиваются приемлемые интенсивность абразивного износа и искрообразование на резцах при разрушении породы j-го пласта;

Функции Wj, Wвзj, kнчj, kнчвзj, kвчj, определяются путем самообучения (во время наладки комбайна в конкретном забое путем натурного эксперимента); функция yкв(z) задается оператором в зависимости от формы сечения выработки; функции Sвз, Ho определяются конструкцией исполнительного органа и могут быть заданы еще на этапе проектирования комбайна; значения коэффициента машинного времени kм и номинальной мощности двигателя Nном уточняются в процессе эксплуатации комбайна.

Метод оптимизации цикла обработки и параметров режима разрушения забоя

Эффективное решение разработанной математической модели оптимизации цикла обработки и параметров режима разрушения по критерию темпа проходки предполагает выполнение следующих требований:

• обеспечение максимальной и равномерной загрузки привода по мощности в пределах цикла;

• обеспечение максимального использования номинальной (тепловой) мощности приводного двигателя за цикл обработки забоя;

• максимальное использование устойчивого момента в каждом резе;

• максимально возможная глубина зарубки исполнительного органа;

• рассмотрение альтернатив регулирования нагрузки как за счет высоты слоя, так и за счет скоростей подачи и вращения коронок.

Алгоритм оптимизации цикла обработки и параметров режима разрушения забоя:

1. Глубина зарубки принимается максимальной, при которой возможна вертикальная зарубка в наиболее прочный пласт забоя;

2. Выбор для всех слоев и пластов забоя максимально возможных значений подачи за оборот и толщины разрушаемого слоя, при которых момент двигателя не превышает устойчивый и допускаемый моменты. Возможны варианты: в первую очередь подбирается значение толщины слоя, а затем подача за оборот (H>s) либо наоборот (s>H). Толщина слоя принимается минимальной из значений, полученных для пластов, попадающих в рассматриваемый слой.

3. Подбор толщин слоев в соответствии с заданной высотой выработки. В случае, если высота выработки превышает заданную более чем на допустимую величину 6кв , снижается значение допускаемого момента и осуществляется переход на этап 2.

4. Регулирование мощности двигателя за счет уменьшения частоты его вращения. В случае необходимости регулирования для каждого слоя и пласта забоя осуществляется снижение частоты вращения коронки до величины, обеспечивающей текущую мощность не более максимального значения, при котором эквивалентная мощность не превышает номинальную. В случае, если регулирование частоты вращения коронки не предусмотрено, это достигается постепенным снижением допускаемого момента.

5. Анализ значения эквивалентной мощности и в случае необходимости корректировка параметров цикла обработки и режима работы исполнительного органа (переход этап 2).

Описанный алгоритм был реализован в системе Mathcad в виде расчетного листа, позволяющего по заданным условиям эксплуатации комбайна, параметрам привода и исполнительного органа анализировать темпы проходки выработки при применении различных принципов управления. Характерно, что в приведенном алгоритме не используется целевая функция решаемой задачи оптимизации. Максимум темпов проходки достигается как совместный эффект от выполнения ряда требований, приведенных в начале пункта.

Анализ эффективности адаптивной оптимизации цикла обработки и параметров режима разрушения забоя

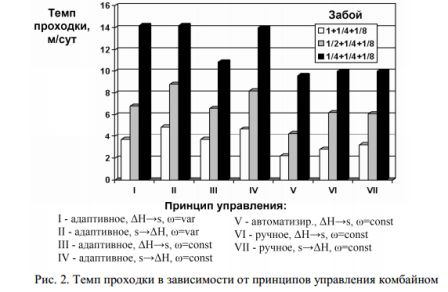

Установление эффекта от применения разработанного алгоритма адаптивной оптимизации выполнялось для комбайна типа КПД в следующих условиях эксплуатации комбайна:

- площадь сечения выработки в проходке 15 м^2;

- смешанный забой из 3х пластов (порода почвы, уголь, порода кровли) с примерно равными долями пластов. Следует рассматривать сочетания прочности пород (кровля-почва-уголь, в относительных единицах, за базу принята максимальная прочность по технической характеристике комбайна): а) 1-1/4-1/8; б) 1/2-1/4-1/8; в) 1/4-1/4-1/8;

- угол падения угольного пласта 12 град, мощность пласта 1,3 м.

Следует рассмотреть альтернативные принципы управления:

- адаптивное – с учетом прогнозирования нагрузки привода в пределах цикла обработки забоя, при этом за счет кратковременных перегрузок привода по моменту и мощности обеспечивается более полное использование установленной мощности привода при равномерной нагрузке;

- автоматизированное – с регулированием скорости подачи исполнительного органа по току статора двигателя. При этом момент двигателя не превышает номинального значения, заданного уставкой аппаратуры автоматики. Такой принцип применяется в существующих регуляторах нагрузки;

- ручное – управление машинистом. Скорость вращения коронок при этом не изменяется, а скорость подачи может снижаться при обработке прочной породы за счет сброса рабочей жидкости через предохранительный клапан гидросистемы. В отличие от автоматизированного, при данном принципе управления есть возможность перегружать приводной двигатель (принята возможность перегрузки в 1,3 раза). Чтобы учесть неточность интуитивного управления комбайном, эквивалентная мощность привода ограничивается 80% от номинальной.

Для учета неточности обработки контура выработки, характерной для автоматизированного и ручного принципов управления, при их анализе принят перебор по контуру выработки равным 0,85 м.

Параметры исполнительного органа и его привода приняты в соответствии с технической характеристикой комбайна КПД. Для оптимизации были заданы функции Wj, Wвзj, kнчj, kнчвзj, kвчj, полученные для этого комбайна расчетным путем по данным резания углецементного и породного блоков.

Анализ результатов моделирования позволяет сделать вывод, что применение принципов адаптивной оптимизации в системе управления позволяет обеспечить для проходческого комбайна повышение темпов проходки в 1,4-2,5 раза. Этот вывод справедлив для всех рассмотренных забоев и может быть проиллюстрирован гистограммой на рис. 2.

Рост темпов проходки обеспечивается за счет:

- повышения уровня использования установленной мощности приводного двигателя, что можно проиллюстрировать на примере контурного графика изменения мощности, развиваемой двигателем привода резания (в относительных единицах) в зависимости от положения исполнительного органа в забое (рис. 3). Сравниваются автоматизированный (а) и адаптивный (б) принципы управления. В первом случае сначала осуществляется подбор высоты разрушаемого слоя (шага фрезерования), а затем – подачи за оборот коронки (автоматически в процессе регулирования нагрузки). Во втором случае, напротив, первоначально осуществляется подбор подачи за оборот коронки, а затем – шага фрезерования. На графике видно, как за счет повышения уровня использования мощности в кровле с временной перегрузкой на 21% обеспечивается увеличение коэффициента использования тепловой мощности с 0,62 до 0,99;

- более эффективного по энергозатратам режима разрушения забоя боковым резом, в качестве примера (см. рис. 4): при автоматизированном принципе управления (а) превышение удельных энергозатрат над рациональными значениями составляет до 133%, а при адаптивном (б) – всего на 30%.

Выводы и направление дальнейших исследований

Обеспечение высоких показателей производительности при приемлемых уровнях металлоемкости и энерговооруженности выемочных машин может быть достигнуто путем их оснащения интеллектуальной системой управления, которая реализует адаптивную оптимизацию рабочего процесса комбайна на основе текущей информации о состоянии силовых систем машины, данных о параметрах внешней среды. Разработаны математическая модель и метод оптимизации цикла обработки и параметров режима разрушения забоя исполнительным органом проходческого комбайна по критерию темпа проходки, реализация которой показала, что применение принципов адаптивной оптимизации в системе управления позволяет обеспечить для проходческого комбайна повышение темпов проходки в 1,4-2,5 раза. Рост темпов проходки обеспечивается за счет повышения уровня использования установленной мощности приводного двигателя и более эффективного по энергозатратам режима разрушения забоя боковым резом. В дальнейшем планируется разработка метода адаптивной оптимизации цикла обработки и параметров режима разрушения забоя исполнительным органом проходческого комбайна в случае необходимости реализации требуемых (а не максимальных) темпов проходки при максимально возможном ресурсе комбайна.

Список литературы

1. Семенченко А.К., Шабаев О.Е., Семенченко Д.А., Хиценко Н.В. Перспективы развития проходческих комбайнов // Горная техника 2006. Каталог-справочник. – С-Пб: ООО «Славутич». – С. 8-15.

2. Курносов В. Г., Красик Я. Л. Системы и средства автоматизации за-бойного оборудования. // Наукові праці Донецького національного тех-нічного університету. Серія: Обчислювальна техніка та автоматизація. Випуск 48. – Донецьк, 2002. – С.120-128.

3. Берон А.И., Траубе Е.С., Крюков И.В. Пути создания регулируемого электропривода угледобывающих машин // Оптимизация режимов работы исполнительных органов угледобывающих машин. – М.: Наука. - 1967. – С. 146-157.

4. Семенченко А.К., Хиценко Н.В. Оценка эффективности способов регулирования нагрузки на привод резания комбайна типа П110 в условиях Донбасса // Вісті Донецького гірничого інституту. - 2004. - №2 - С. 109-115.

5. Шабаев О.Е., Семенченко А.К., Степаненко Е.Ю., Хиценко Н.В. Оценка эффективности проходческого комбайна с интеллектуальной системой «управление-подача» исполнительного органа. - Вісті Донецького гірничого інституту: Всеукраїнський науково-технічний журнал гірничого профілю, №1, 2009. – С. 207-218.