Аннотация

Шабаев О.Е., Семенченко А.К., Хиценко Н.В. Интелектуализация рабочего процесса проходческого комбайна как мехатронного объекта

Вступление

Разработана структура проходческого комбайна как мехатронного объекта с интеллектуальной системой «управление-подача» исполнительного органа, обладающей функцией прогноза изменения режимных параметров работы машины. Обоснован критерий оценки эффективности интеллектуальной системы «управление-подача» исполнительного органа. Установлено влияние интеллектуального управления рабочим процессом проходческого комбайна на основные показатели его технического уровня.

Проблема и ее связь с научными или практическими задачами

На сегодняшний день основным способом проведения подготовительных выработок является комбайновый. Уровень механизации основных технологических операций по проведению подготовительных выработок (разрушение горного массива и погрузка горной массы) на угольных шахтах Украины составляет 80 – 85%. Повышение технического уровня проходческих комбайнов (ПК) обеспечит повышение конкурентоспособности отечественных горных машин и эффективности горного производства. Особенностью эксплуатации ПК является их использование в широком диапазоне изменения прочностных свойств разрушаемого горного массива, которые не всегда могут быть априорно известными. В связи с этим возникает необходимость регулирования производительности комбайна путем изменения режимных параметров в зависимости от условий его работы. Для эффективного регулирования нагрузки на привод исполнительного органа ПК в зависимости от изменяющихся горно-геологических условий забоев комбайн должен проектироваться как мехатронная система с интеллектуальной системой управления [3]. Поэтому разработка интеллектуальной системы «управление-подача» исполнительного органа ПК, способной прогнозировать и изменять режимные параметры машины в зависимости от изменения свойств разрушаемой породы является актуальной научной проблемой

Анализ исследований и публикаций.

Вопросу обоснования рационального способа регулирования производительности ПК посвящено множество работ [1, 2, 3]. Основными управляемыми при изменении свойств разрушаемых массивов режимными параметрами для ПК могут быть: скорость подачи Vn исполнительного органа, скорость резания Vp для резцов коронки, а также сочетание этих параметров (двухпараметрическое регулирование).

В настоящее время основным способом регулирования производительности ПК является плавное регулирование нагрузки путем изменения скорости подачи его исполнительного органа. Однако, как отмечено в работе [3], указанный способ регулирования не позволяет в полной мере предотвратить резкое увеличение нагрузок, возникающее в силовых подсистемах ПК при его работе на переходном участке забоя с одной прочности разрушаемой породы на другую, более высокую. Это обусловлено тем, что силовые подсистемы обладают инерционностью, и управляющие воздействия на их элементы поступают с некоторым запаздыванием. Учет запаздывания в отработке управляющих сигналов может быть реализован при оснащении ПК интеллектуальной системой управления, способной прогнозировать и изменять режимные параметры машины в зависимости от изменения свойств разрушаемой породы.

Постановка задачи.

Основными задачами данной работы является:

- разработка структурной схемы ПК как мехатронного объекта, оснащенного интеллектуальной системой «управление-подача» исполнительного органа, и обоснование критерия для оценки ее эффективности;

- исследование влияния прогноза необходимого изменения скорости подачи исполнительного органа ПК при его переходе на разрушение участков забоя повышенной прочностной структуры на производительность и ресурс комбайна;

- разработать метод оптимизации цикла обработки и параметров режима разрушения забоя по критерию темпа проходки;

- разработка требований к интеллектуальной системе «управле-ние-подача» исполнительного органа ПК.

Изложение материала и результаты.

Рабочий процесс проходческих комбайнов (ПК) в пределах полного рабочего цикла сопровождается реализацией различных технологических операций. Это обуславливает необходимость изменения положения элементов ПК в рабочем пространстве забоя, а следовательно, и изменения характера и величины сил взаимодействия элементов этих машин как между собой, так и с внешней средой. Поэтому закономерности формирования рабочего процесса определяются свойствами не только машины и внешней среды, но и характером управления ее приводом. Таким образом, рабочий процесс должен рассматриваться как функционирование динамической системы «управляемая машина - внешняя среда».

Особенностью рабочего процесса ПК также является изменение его положения, т.е. перемещение его в пространстве проходческого забоя. Пространственные перемещения машины происходят под действием нагрузок, формируемых как в элементах машины, так и в зонах ее взаимодействия с внешней средой. Изменения направления движения, положения рабочего органа, полная или частичная потеря устойчивости машины обуславливают изменения связей между ее элементами и внешней средой. Эти связи могут изменяться как в пространстве, так и во времени, вызывая изменения структуры системы «управляемая машина - внешняя среда», которые сопровождаются переходными процессами нагружения элементов машины. Кроме этого, управляющие воздействия на элементы конструкции машины отрабатываются не мгновенно, а имеют определенную инерционность. Это приводит к запаздыванию в выполнении технологических операций и изменении режимных параметров, требуемых в текущий момент времени. Следует отметить, что влияние этих процессов на нагруженность элементов машины и ее ресурс существенно. Поэтому одним из способов повышения технического уровня ПК является создание интеллектуальной системы управления, позволяющей реализовать прогноз и изменение режимных параметров комбайна в зависимости от изменения свойств разрушаемой породы, а сам комбайн должен быть представлен как мехатронный объект.

Мехатроника – это область науки и техники о создании и эксплуатации технических объектов (систем) с компьютерным управлением, которая базируется на механике, электротехнике, силовой электронике, микропроцессорной технике, автоматизированном многокритериальном оптимальном проектировании, информатике, технической диагностике, компьютерном управлении и программном обеспечении и позволяет обеспечить принципиально новые качества, рекордные параметры и повышение безопасности.

К основным принципам мехатроники относятся:

- системное объединение элементов различной физической природы и функционального назначения;

- сбор и накопление информации о внешней среде и состоянии технического объекта;

- интеллектуализация управления рабочими процессами.

В соответствии с мехатронным подходом к проектированию машин, который требует одновременного проектирования силовых систем и системы управления машиной, ПК как мехатронный объект должен быть представлен как совокупность взаимосвязанных про странственно перемещающихся масс (ППМ), изменяющих свое положение в пространстве под действием нагрузок, которые формируются в узлах их взаимодействия между собой и с внешней средой в результате компьютерного управления приводами ее силовых систем, обеспечивающего повышение эффективности работы машины путем оптимизации ее рабочего процесса по критериям производительности, энергопотребления и надежности на основе текущей информации о техническом и пространственном состоянии этих систем и данных о параметрах внешней среды.

Основными показателями технического уровня горных машин являются производительность, надежность и металлоемкость. Определяющее влияние на эти показатели оказывает процесс разрушения массива исполнительным органом, причем его система подачи принимает в этом процессе непосредственное участие. Поэтому при разработке структуры ПК как мехатронного объекта первостепенное внимание должно уделяться интеллектуализации системы подачи исполнительного органа и модернизации ее в интеллектуальную систему «управление-подача» исполнительного органа ПК.

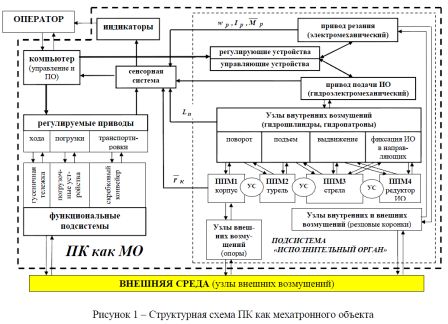

Исходя из этого положения, была разработана (рис.1) структурная схема ПК как мехатронного объекта. Согласно схеме, основными элементами машины являются:

ППМ – это деталь, узел или конструкция машины, которая рассматривается как абсолютно жесткое тело, перемещающееся пространстве и обладающее инерционными свойствами. К ППМ относятся корпус ПК, поворотная турель, стрела и редуктор исполнительного органа.

Узлы связи (УС) – это пассивные элементы конструкции машины, обладающие упруго-диссипативными свойствами, обеспечивающие соединение ППМ с целью ограничений их взаимных перемещений, а их параметры не зависят от состояния привода. К узлам связи относятся: шарниры, упоры, упругие валы и т.д..

Узлы внутренних возмущений – это активные элементы конструкции машины, способные генерировать силовые возмущения и обладающие упруго-диссипативными свойствами, они связанны с ППМ и элементами привода машины, и их параметры зависят от его состояния. К таким элементам относятся гидроцилиндры и маховики.

Узлы внешних возмущений – это зоны взаимодействия элементов конструкции машины с внешней средой. К узлам внешних возмущений относятся: зона контакта элементов рабочего органа ПК с разрушаемым горным массивом, зона контакта опорных элементов комбайна с внешней средой (почвой выработки).

Узлы внутренних и внешних возмущений – это активные элементы конструкции машины, способные генерировать силовые возмущения и обладающие упруго-диссипативными свойствами. Они связанны с ППМ, элементами привода машины и внешней средой. Их параметры зависят от его состояния привода и параметров внешней среды. К этим узлам можно отнести резцовые коронки ПК.

Силовые приводы – модуль привода, включающий механическую, гидравлическую и электрическую части или другие сочетания этих и других частей привода. Например, привод подачи исполнительного органа (электродвигатель + гидронасос).

Регулирующее устройство – модуль привода регулирования, представляющий механическую, гидравлическую и электрическую части или другие сочетания этих и других частей привода, обеспечивающий изменение регулируемого параметра силового привода. Например, привод изменения эксцентриситета гидронасоса или частотный преобразователь.

Управляющее устройство – модуль привода регулирования, представляющий механическую, гидравлическую и электрическую части или другие сочетания этих и других частей привода, обеспечивающий изменение положений ППМ в пространстве забоя и друг относительно друга.

Сенсорная система, предназначена для преобразования и ввода в бортовой компьютер информации, получаемой от первичных преобразователей (датчиков), о параметрах, характеризующих состояние элементов мехатронного объекта и свойства внешней среды.

Согласно схемы (рис. 1) информация об изменении прочности разрушаемого массива может быть получена косвенно путем соответствующей обработки показаний датчиков тока и момента приводного двигателя резания. Датчики линейных перемещений поршней гидроцилиндров поворота, подъема и выдвижения исполнительного органа позволяют получить информацию о его скорости подачи в различных режимах работы ПК (боковой рез, вертикальная зарубка, фронтальная зарубка). Данные о скорости резания при регулируемом приводе резания могут быть получены путем использования датчика скорости, установленного на двигателе резания. Информация о положении корпуса ПК в пространстве подготовительного забоя может быть представлена с использованием датчика типа GPS-навигатора (определение местоположения путём измерения расстояний до объекта от точек с известными координатами).

Система интеллекта мехатронного объекта – бортовой компьютер с необходимым программным обеспечением для решения задачи многокритериальной оптимизации рабочего цикла горной машины по критериям производительности, энергопотребления и надежности ее работы с учетом ограничивающих факторов.

Данное представление ПК обеспечивает описание рабочего процесса функционирования ПК как мехатронного объекта с учетом его основных особенностей:

- изменение в пространстве и времени структуры системы «управляемая машина - внешняя среда»;

- многомассовость и пространственность ПК как объекта исследования и проектирования, а также пространственность перемещения и нагружения его элементов;

- компьютерное управление, обеспечивающее повышение его технического уровня на основе автоматизации интеллектуальной деятельности по его управлению.

Как было отмечено в работе [3], при обработке забоя переменной прочностной структуры (рис.2а) на переходном участке забоя с одной прочности разрушаемой породы на другую, более высокую, даже при использовании регулирующего устройства наблюдается резкий «скачок» нагрузок в силовых подсистемах комбайна (рис.2б), что обуславливает увеличение амплитуды нагрузки и снижение ресурса машины в целом. Одним из направлений повышения ресурса ПК является проектирование интеллектуальной системы управления подачей его исполнительного органа, которая должна обеспечивать начало снижения скорости подачи исполнительного органа с некоторым опережением по времени до начала его перехода на разрушение породы более высокой прочности. Это может быть достигнуто только при проектировании ПК нового технического уровня с интеллектуальной системой управления, обладающей функцией прогноза.

Система управления должна отслеживать начало обработки переходного участка забоя и прогнозировать снижение скорости подачи исполнительного органа до определенного значения (в зависимости от прочности разрушаемой породы) с некоторым опережением во времени. Это свидетельствует о том, что при проектировании ПК как мехатронного объекта подсистема подачи его исполнительного органа не может рассматриваться обособленно как система «гидропривод-двигатель-редуктор», а должна быть представлена в совокупности с компьютерными составляющими, т.е. вводится понятие интеллектуальной системы «управление-подача» исполнительного органа ПК.

Для оценки эффективности интеллектуальной системы «управление-подача» исполнительного органа ПК, способной прогнозировать необходимое изменение режимных параметров работы ПК в зависимости от изменения горно-геологических свойств разрушаемого массива, был использован следующий алгоритм управления:

1. Реализация одного выемочного цикла ПК с действующим регулятором нагрузки [3].

2. Фиксация величины средней скорости подачи исполнительного органа на участках различной крепости (Vn1,Vn2 ).

3. Фиксация времени начала обработки ПК переходных участков забоя.

4. Снижение скорости подачи исполнительного органа с Vn1 до Vn2 за некоторое время (tоп ) до похода коронки к переходным участкам забоя в следующем цикле обработки.

5. Сравнение нагрузок, полученных в результате моделирования, с требуемыми нагрузками в силовых подсистемах ПК и корректировка величины времени опережения в снижении скорости подачи на основе проведенного сравнения.

6. Фиксация смещения переходных участков забоя в последующих циклах его обработки.

Для исследования работы ПК, оснащенного интеллектуальной системой «управление-подача» исполнительного органа, прогнозирующей начало необходимого изменения скорости подачи коронки, были промоделированы режимы бокового реза ПК с началом снижения скорости подачи коронки за 0,1; 0,3; 1,0; 1,5; 2,0 и 3,0 секунды до переходного (со 100 на 500 МПа) участка обрабатываемого забоя.

На рис.2б приведена реализация обработки забоя переменной прочностной структуры ПК в режиме бокового реза с опережением в срабатывании регулятора нагрузки в 1,5c. Анализ данных, полученных в результате моделирования, показал, что наиболее целесообразным с точки зрения снижения неравномерностей нагрузок, рационального использования установленной мощности двигателя и снижения амплитуд мощности двигателя и нагрузок в силовых подсистемах исполнительного органа ПК на переходном участке забоя является начало снижения скорости подачи коронки с опережением в 1,5-2,0 с. до начала разрушения более крепкой породы.

С другой стороны, снижение скорости подачи коронки до подхода ее к переходному участку забоя увеличивает время цикла обработки забоя, что теоретически обуславливает снижение производительности ПК. Поэтому необходимо обосновать критерий, позволяющий оценить эффективность интеллектуальной системой «управление-подача» исполнительного органа ПК.

Наиболее значимыми показателями технического уровня горных машин являются производительность и ресурс. Основная цель регулирования нагрузки может быть определена как обеспечение работы машины в оптимальных режимах функционирования ее исполнительного органа, а также обеспечение минимальной динамической нагруженности как силовых подсистем, так и металлоконструкций. Действительно работа в оптимальных режимах обеспечивает повышение производительности и снижение энергопотребления, а минимальная динамическая нагруженность позволяет обеспечить ресурс работы машины с минимальной металлоемкостью.

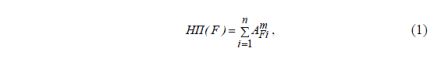

Как было отмечено в работе [3], для оценки ресурса машины могут быть использованы накопленные повреждаемости в элементах конструкции за полный цикл работы ПК, которые определяются путем формирования массива реализаций нагрузок в силовых подсистемах машины за цикл обработки забоя с последующей обработкой методом «дождя» и рассчитываются как:

где AFi – i-тая амплитуда нагрузки F; m – показатель наклона кривой усталости; n – количество амплитуд нагрузки.

Для оценки влияния интеллектуального управления подачей исполнительного органа ПК на накопленную повреждаемость (ресурс) сравнивались результаты моделирования режимов работы комбайна с величиной опережения в изменении скорости подачи его исполнительного органа в 0,1-3,0 секунды при переходе со 100 на 500 МПа и результаты, полученные при моделировании выемочного цикла ПК, оснащенного гидравлическим регулятором нагрузки со скоростью регулирования Vf 0 = 3,33 с при тех же условиях.

В результате сравнения установлено, что наличие интеллектуальной системы «управление-подача» исполнительного органа в составе ПК приводит к снижению накопленных повреждаемостей:

в шарнирах поворота до 30,0 раз; в шарнирах подъема до 7,0 раз;

- в гидроцилиндрах поворота до 1,16 раз; в гидроцилиндрах подъема и выдвижения до 14,0 раз;

- в трансмиссии до 30,0 раз;

- от действия составляющих вектора внешней нагрузки на коронках: Fx – в 4,0 раза, Fy – в 1,11 раз, Fz – в 50 раз.

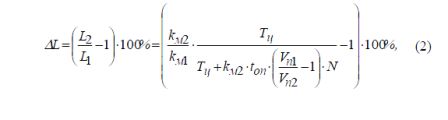

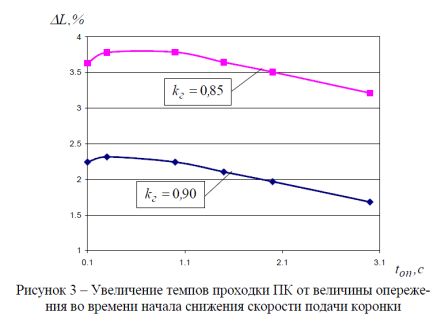

Изменение темпов проходки ПК, оснащенного интеллектуальной системой «управление-подача» исполнительного органа, обладающей функцией прогноза по времени начала изменения скорости подачи коронки, может быть рассчитано как:

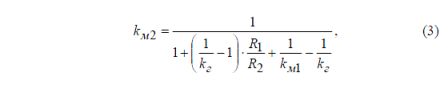

где: L1,L2 -темпы проходки при работе ПК, оснащенного гидравлическим регулятором и интеллектуальной системой "управление-подачи" исполнительного органа соответственно, м/см; Тц - чистое время работы комбайна по выемке за цикл, с; tоп - время опережения, с; Vп1, Vп2 - скорость подачи до и после срабатывания регулятора нагрузки при квеличении прочности разрушаемой породы, м/мин; N - число переходных участков за цикл обработки забоя; kм1 - коэффициент машинного времени, kм1=0,1...0,3; kм2 - коэффициент машинного времени с учетом времени опережения, определяемый по зависимости:

где: kг - коэффициент готовности машины, kг=0,85...0,9; R1/R2 - изменение ресурса машины с учетом времени опережения, оценивание по накопительной повреждаемости.

Для оценки влияния интеллектуальной системы «управление-подача» исполнительного органа на производительность ПК были получены зависимости (рис.3) изменения темпов проходки от величины опережения во времени начала снижения скорости подачи коронки до перехода ее на разрушение породы со 100 на 500 МПа. Анализ полученных зависимостей показывает, что опережение в начале снижения скорости подачи коронки до требуемого значения при переходе на разрушение более прочной породы, приводящее к увеличению длительности цикла обработки забоя, не только не снижает производительность ПК, но и приводит к некоторому ее увеличению (до 3,5%) вследствие повышения ресурса машины, а следовательно, и снижения потерь рабочего времени на устранение отказов. Однако это влияние незначительно и уменьшается по мере увеличения величины опережения. Поэтому производительность ПК не может быть использована в качестве основного критерия оценки эффективности прогноза изменения режимных параметров работы ПК в зависимости от изменения горно-геологических свойств разрушаемого массива.

Поэтому в качестве основного критерия для оценки эффективности интеллектуальной системы «управление-подача» исполнительного органа при проектировании ПК нового технического уровня целесообразно использовать ресурс машины, а в качестве вспомогательного критерия – ее производительность.

В результате исследований установлено, что интеллектуальная система «управление-подача» исполнительного органа, обладающая функцией прогноза, позволяет значительно повысить ресурс ПК и обуславливает некоторое увеличение его производительности, что в целом свидетельствует об ее эффективности. Однако, предложенный алгоритм прогнозирования, заложенный в основу интеллектуального управления, позволяет выполнить оценку эффективности интеллектуальной системы «управление-подача» исполнительного органа только для конкретных горно-геологических условий и не учитывает ряд факторов. Во-первых, рассмотренная система управления не является самообучающейся, то есть все последующие циклы обработки забоя корректируются по данным первого цикла обработки и не учитывают последующие изменения в структуре забоя. Во-вторых, оптимальная величина опережения в снижении скорости подачи коронки не является постоянным параметром и зависит от многих факторов, таких как угол наклона пласта, прочность разрушаемой породы, количество годных резцов в линиях резания и т.д. Следует отметить, что требуемая величина опережения в снижении скорости подачи коронки может быть приблизительно определена как время внедрения активной части коронки в породный участок повышенной прочности обрабатываемого забоя.

Таким образом, создание интеллектуальной системы «управле-ние-подача» исполнительного органа является весьма перспективным направлением совершенствования ПК и требует дальнейших исследований по созданию оптимального алгоритма управления, позволяющего осуществлять корректировку режимных параметров каждого последующего цикла обработки забоя по результатам предыдущего и менять свое поведение в зависимости от внешней среды. После предъявления входных сигналов (возможно вместе с требуемыми выходами) эта система должна адаптироваться, чтобы обеспечивать требуемую реакцию – функция самообучения.

В целом, интеллектуальная система «управление-подача» исполнительного органа должна удовлетворять следующим требованиям:

- эффективная регулировка нагрузки приводов и защита двигателей от перегрузок;

- управление режимными параметрами (скорость подачи, скорость резания);

- ограничение динамической нагруженности силовых подсистем;

- выдача информации о режимных параметрах – скорости подачи и нагрузке приводов;

- контроль состояния оборудования и окружающей среды путем сбора, обработки и предоставления на индикаторы, контрольные приборы и буквенно-цифровые дисплеи информации о различных параметрах, положении подвижных частей, характере и месте отказов, а также выдача прогноза на ближайшую перспективу, что позволит сократить простои машины за счет ускорения поиска неисправностей.

Выводы и направление дальнейших исследований.

1. Разработана структурная схема ПК как мехатронного объекта, особенностью которой является наличие интеллектуальной системы «управление-подача» исполнительного органа, обладающей функцией прогноза изменения режимных параметров работы ПК в зависимости от изменения горно-геологических свойств разрушаемого массива. Прогноз осуществляется путем учета необходимого опережения во времени начала необходимого изменения скорости подачи исполнительного органа до обработки ПК переходного участка забоя переменной прочностной структуры.

2. На основе проведенных исследований обоснован критерий для оценки эффективности интеллектуальной системы «управление-подача» исполнительного органа, обладающей функцией прогноза, при проектировании ПК нового технического уровня – ресурс машины. Установлено, что прогноз необходимого изменения скорости подачи исполнительного органа ПК приводит к значительному увеличению его ресурса и практически не влияет на производительность проходки (до 3,5%).

3. Предложенный алгоритм управления подачей исполнительного органа ПК позволяет оценить эффективность интеллектуальной системы «управление-подача», обладающей функцией прогноза, но не позволяет учесть ряд факторов, влияющих на эффективность управления (все последующие циклы обработки забоя корректируются по данным первого цикла обработки, оптимальная величина опережения в снижении скорости подачи коронки зависит от угла наклона пласта, прочности разрушаемой породы, количества годных резцов в линии резания и т.д.).

4. Интеллектуальная система «управление-подача» исполнительного органа ПК как мехатронного объекта должна удовлетворять разработанным требованиям управления и контроля и обладать функцией самообучения, а задача по созданию оптимального алгоритма управления требует дальнейших исследований.

Список литературы

1. Семенченко А.К., Хиценко Н.В. Актуальность применения регулируемой системы подачи исполнительного органа проходческого комбайна // Сборник научных трудов, посвященный 45-летию ДГМИ, "Перспективы развития угольной промышленности в XXI веке". - Алчевск: ДГМИ, 2002. - С. 180-185.

2. Семенченко А.К., Хиценко Н.В. Обоснование рационального способа регулирования нагрузки на привод исполнительного органа проходческого комбайна // Проблеми експлуатації обладнання шахтних стаціонарних установок: Збірник наукових праць. -Донецьк: ВАТ "НДІГМ імені М.М. Федорова", 2003. - Вип. 96. - С. 165-172.

3. Шабаев О.Е., Семенченко А.К., Хиценко Н.В., Семенченко Д.А., Степаненко Е.Ю. Повышение ресурса проходческих комбайнов с аксиальными коронками на основе регулятора нагрузки в системе подачи исполнительного органа // Наукові праці Донецького національного технічного університету, Вип. 16 (142), Серія: Гірничо-електромеханічна, Донецьк, 2008. – С. 265-274.