Аннотация

А.К. Семенченко, О.Е. Шабаев, А.И. Хиценко, Е.Ю. Степаненко Функциональная модель комбайна для повышенных темпов проведения выработок

Вступление

Установлено, что существенное повышение темпов проведения выработок требует реализации проходческим комбайном ряда дополнительных функций и невозможно за счет увеличения только энерговооруженности.

Проблема и ее связь с научными или практическими задачами

В настоящий момент самые эффективные очистные комплексы на шахтах Украины обеспечивают добычу порядка 3000 т/сут. В настоящее время требует решения задача создания угледобывающих предприятий типа «лава–шахта», то есть дальнейшее увеличение добычи из очистного забоя до уровня 10000 т/сутки и более. Для реализации такой добычи важным является обеспечение необходимого фронта работ, то есть своевременная подготовка очистных забоев, ускорения темпов проведения подготовительных выработок.

Анализ исследований и публикаций.

Создание проходческой техники нового технического уровня должно базироваться на применении мехатронных подходов [1-3]. При этом одним из начальных этапов проектирования мехатронных объектов является обоснование требований к качеству выполняемых функций, а также перечня этих функций – функциональной модели [1, 2]. Такое обоснование должно выполняться на основе глубокого анализа передового опыта использования современного высокопроизводительного оборудования. Запоследнее десятилетие существенно повысилась энерговооруженность проходческих комбайнов, созданы средства механизации вспомогательных операций, широко применяются системы возведения анкерного крепления выработок. Указанные особенности должны учитываться при разработке технического задания на разработку проходческих комбайнов для повышенных темпов проведения подготовительных выработок.

Постановка задачи.

Таким образом, целью работы является обоснование требований к функциональным возможностям проходческого комбайна для повышенных темпов проходки.

Изложение материала и результаты.

Основными технологическими функциями при комбайновом способе прохождения горных выработок являются:

1. Отделение от массива разрушаемых пород (операции: зарубка, боковой и вертикальный резы).

2. Погрузка отделенной массы на транспортные средства.

3. Крепление выработки (операции: установка крепи, затяжка, забутовка).

4. Вспомогательные функции (проведение водосточной канавки;наращивание транспортных средств, вентиляционной трубы, водного и воздушного ставов и др.).

Из четырех вышеперечисленных функций уровень механизации и трудозатраты 3-х первых в значительной степени определяются конструкцией и структурой проходческого комбайна. Эти же технологические операции также в значительной степени определяют темпы проходки и затраты на прохождение выработок.

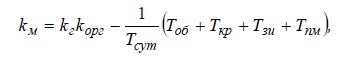

Уточнение перечня функций, реализуемых проходческим комбайном, должно осуществляться на основании комплексного анализа технологических процессов проходческого цикла. Такой анализ может осуществляться с использованием математической модели процесса проведения горной выработки [4]. При этом необходимо более подробно рассмотреть формирование коэффициента машинного времени:

где Tсут - суточное плановое время работы по проходке выработки комбайном, мин; Tоб , Tкр , Tзи , Tпм - суточные затраты времени в течение рабочих смен, не совмещенные с разрушением забоя, мин: Tоб -на обслуживание комбайна; Tкр - на установку крепи; Tзи - на замену изношенного режущего инструмента; Tпм - на подачу и маневрирование комбайна.

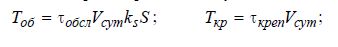

Перечисленные затраты времени могут быть оценены:

где qрезц - расход резцов (на кубометр разрушенной породы), шт./м^3;

tкреп , tзр , tобсл , tман - удельные затраты времени соответственно: на анкерование кровли (на метр проходки, мин/м); на замену резца (мин/шт.); на обслуживание комбайна (на кубометр разрушенной породы, мин/м^3); на маневры комбайна (на метр проходки, мин/м).

Для обеспечения возможности анализа процесса проведения выработки с использованием полученных формул необходима оценка входящих в них параметров. В качестве базового проходческого цикла примем одну из наиболее эффективных технологий проходки, реализуемых на шахте „Красноармейская Западня №1”, с использованием комбайна MR-620 с мощностью привода исполнительного органа P = 300кВт. Сечение выработки в проходке S = 24 м^2 . Сменный темп проходки Vсм = 4 м / смену. Отличительной особенностью данного комплекса является совмещение операций разрушения забоя и установки арочной крепи. После разрушения забоя (см. планограмму, табл. 1) с применением установленной на комбайне площадки с бурильными головками осуществляется установка анкерной крепи. Далее повторяется операция разрушения забоя, в то время как с помощью подвесного манипулятора осуществляется установка арочной крепи.

Длительность смены tсм = 360 мин , в том числе затраты времени за смену: на разрушение забоя исполнительным органом tио = 150 мин; на маневры комбайна tман = 12 мин; на обслуживание комбайна tобсл = 30 мин; на замену резцов на исполнительном органе tзр = 12 мин; на анкерование кровли (включая маневры площадки) tкреп = 156 мин . С учетом приведенных данных, удельные затраты времени на анкерование кровли tкреп = 39 мин / м; на замену резца tзр = 2 мин / шт.; на обслуживание комбайна обсл , мин / м ; t = 0 26 3 на маневры комбайна tман = 3мин / м. Коэффициент машинного времени комбайна согласно планограмме kм = 0.42. Коэффициент организации работ, учитывающий незапланированные простои комбайна (согласно данным тех.отдела шахты); суточное плановое время работы по проходке выработки комбайном Tсут=3*360=1080мин; расход резцов qp=0.1шт / м^3.

Повышение темпа проходки выработки требует усовершенствования конструкции оборудования проходческого комплекса. Совершенствование конструкции может осуществляться по трем направлениям:

1) за счет повышения мощности привода исполнительного органа комбайна, что требует соответственного увеличения размеров органа разрушения, прочности конструкций и производительности погрузочной системы комплекса;

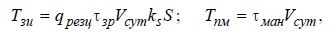

2) за счет увеличения времени разрушения забоя исполнительным органом в течение смены путем максимального сокращения и совмещения других операций проходческого цикла (удельный вес этих операций, по данным планограммы для применяемой технологии проходки, приведен на рис. 1а). При этом возможными направлениями являются:

- применение более стойкого инструмента, что позволит сократить затраты времени на замену резцов;

- применение призабойной механизированной крепи, что позволит крепить кровлю выработки анкерной крепью за зоной работы комбайна параллельно с разрушением забоя;

3) за счет повышения эффективности рабочих процессов комбайна и контроля его технического состояния на базе реализации мехатронных подходов [1, 5, 6]:

- повышение коэффициента использования мощности привода исполнительного органа;

- реализация конструкции, требующей минимального обслуживания в течение смены (непрерывная техническая диагностика);

- снижение удельных энергозатрат процесса разрушения забоя путем оптимизации конструкции органа разрушения и алгоритма обработки забоя;

- минимизация перебора породы по контуру выработки за счет рациональной кинематики исполнительного органа и эффективного управления его движениями.

Перечисленные пути повышения темпа проходки имеют различную эффективность. Эффект от реализации какого-либо из направлений можно оценить по величине процентного прироста темпа проходки по отношению к базовому варианту.

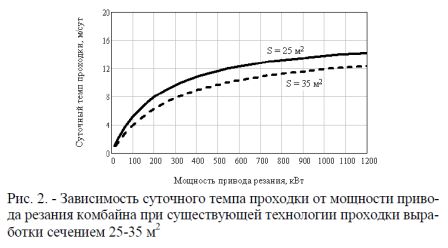

Наиболее очевидным способом повышения производительности комплекса является повышение установленной мощности приводных двигателей комбайна, что обеспечит большую теоретическую производительность. На рис. 2 приведены зависимости суточного темпа проходки выработок сечениями 25 и 35 м^2 от мощности двигателей привода резания при существующей технологии проходки. Очевидно, наиболее существенно темп проходки возрастает при повышении мощности до 400-500 кВт, при больших значениях мощности рост замедляется. Так, увеличение мощности привода с 300 до 1000 кВт (более чем в 3 раза) приводит к повышению темпа проходки выработки лишь в 1,5 раза.

Это объясняется тем, что существенно возрастает длительность несовмещенных операций проходческого цикла (см. рис. 1а и 1б), что приводит к малой длительности операции разрушения забоя. Таким образом, повышение темпа проходки только за счет повышения мощности привода неэффективно.

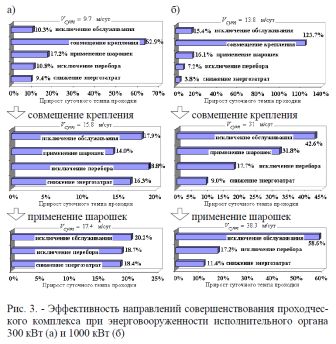

При мощности привода резания 300 кВт (рис. 3а) наибольший прирост дает совмещение во времени процессов крепления и разрушения забоя. В результате суточный темп проходки может быть повышен с 9,7 м/сут до 15,8 м/сут. Остальные направления в дальнейшем позволяют повысить темп проходки не боле чем на 21% каждое. В результате применения всех указанных мер (на рис. не показано), суточный темп проходки составит порядка 31 м/сут.

При мощности привода резания 1000 кВт (рис. 3б) совмещение во времени процессов крепления и разрушения забоя дает еще больший прирост темпа проходки по сравнению с обеспечиваемым при мощности 300 кВт. В результате суточный темп проходки может быть повышен с 13,8 м/сут до 31 м/сут. В дальнейшем наибольшее повышение темпа проходки обеспечивается применением более стойкого инструмента и максимальным сокращением затрат времени на обслуживание комбайна. Так, применение шарошек позволяет повысить темп проходки до 38 м/сут. В результате применения всех указанных мер (на рис. не показано) суточный темп проходки составит порядка 83 м/сут.

Выводы и направления дальнейших исследований

Установлено, что дальнейшее повышение энерговооруженности проходческих комбайнов не приводит к существенному росту темпов проведения выработок. Проходческий комбайн для повышенных темпов проходки (более 300 м/мес) должен обеспечивать наряду с традиционно реализуемыми функции автоматизированного выбора рациональной схемы обработки забоя; адаптивной оптимизации режимов разрушения забоя исполнительным органом; исключения перебора породы по контуру выработки; максимально быстрого крепления выработки в непосредственной близости к забою, а также прогнозирования отказов оборудования. Обоснованная функциональная модель является основой технического задания на создание мехатронного проходческого комбайна нового технического уровня.

Список литературы

1. Шабаев О.Е. Теоретические основы синтеза горных машин как мехатронных систем / О.Е. Шабаев, Н.В. Хиценко // Наукові праці Донецького нац. техн. ун-ту. Серія гірничо-електромеханічна. – 2011. – Вип. 21(189). – С. 173-183.

2. Горбатов П.А. Выемочные комбайны нового поколения как энергетические системы мехатронного класса / П.А. Горбатов, В.В. Косарев, Н.М. Лысенко. – Донецк: ДонНТУ, 2010. – 176 с.

3. Стадник Н.И. Мехатроника в угольном машиностроении / Н.И. Стадник, А.В. Сергеев, В.П. Кондрахин // Горное оборудование и электромеханика. – №7. – С. 16 – 21.

4. Шабаев О.Е. Обоснование значений макроуровневых параметров проходческого комбайна / О.Е. Шабаев, А.К. Семенченко, А.И. Хиценко // Уголь Украины. –2011. – № 5. – С. 49-52.

5. Шабаев О.Е. Адаптивная оптимизация цикла обработки и параметров режима разрушения забоя проходческим комбайном избирательного действия по критерию ресурса / О.Е. Шабаев, А.К. Семенченко, Н.В. Хиценко // Науковий вісник Національного гірничого університету. – 2010. – №6. – С. 36-42.

6. Мехатронная система подачи исполнительного органа проходческого комбайна с интеллектуальным модулем воспроизведения контура выработки / О.Е. Шабаев, А.К. Семенченко, Н.В. Хиценко и др. // Проблеми експлуатації обладнання шахтних стаціонарних установок. Збірник наукових праць. – 2008-2009. – Вип. 102-103. – С. 404-414.