Аннотация

П.А. Горбатов, Н.М. Лысенко, М.Н. Лысенко Оптимальное проектирование мехатронных подсистем привода проходческих комбайнов

Вступление

Предложены концептуальные положения, разработаны математическая и структурная модели для использования при оптимальном параллельном проектировании мехатронных подсистем привода исполнительного органа в составе проходческих комбайнов.

Проблема и ее связь с научными или практическими задачами

Основные причины снижения темпов проведения подготовительных выработок комбайновым способом, наблюдаемого на протяжении последних ряда лет на шахтах Украины, наряду с крайне медленным обновлением парка проходческой техники из-за ограниченных финансовых возможностей большинства шахт, также заключаются в недостаточно эффективном использовании современных проходческих комбайнов вследствие реализации ручного управления режимами работы исполнительных органов при достаточно широком диапазоне изменения физико-механических свойств вмещающих пород.

Поэтому дальнейшее совершенствование проходческих комбайнов путем повышения уровня интеллектуализации процесса управления ними, направленное на решение проблемы увеличения темпов проходческих работ, является актуальной научной и практической задачей.

Анализ исследований и публикаций.

В [1] для проходческих комбайнов (ПК) стреловидного типа применительно к автоматизированному управлению режимами работы исполнительных органов сформулирован ряд требований, в том числе указывается, что, как правило, должно быть обеспечено: автоматическое регулирование скорости перемещения или частоты вращения исполнительного органа (ИО); автоматическая стабилизация нагрузки электропривода ИО.

Рассмотрим специфику режима автоматизированной стабилизации на заданном соостветствующими уставками уровне нагрузки электродвигателя (ЭД) подсистем привода ИО за счет бесступенчатого регулирования частоты врщения ротора ЭД n (стабилизации среднего значения момента М на валу ЭД и, следовательно, на валу ИО Мр), который характеризуется следующими особенностями: скорость перемещения органов Vп=const, n=var, скорость резания Vр=var, средняя толщина стружки на резцах h=var, теоретическая производительность Q=const, Mр=const, мощность ЭД P=var.

Учитывая достаточный опыт, накопленный в настоящее время при создании очистных комбайнов с частотно-регулируемым электроприводом их подсистем подачи [2], представляется целесообразным в качестве перспективного варианта для ПК следующего поколения рассмотреть вариант однопараметрического бесступенчатого автоматизированного управления скоростью Vр в составе мехатронных подсистем привода ИО (подсистем ПИО). Этот вариант в полной мере отвечает требованиям стандарта [1], характеризуется стабильностью производительности Q, что улучшает управление грузопотоками при выполнении проходческих работ, и не требует усложнений гидросистем современных ПК.

В работе ДонНТУ [3] предложен алгоритм рационального управления режимами работы мехатронных подсистем ПИО ПК, однако практически не рассмотрены вопросы оптимального пректирования этих подсистем.

Постановка задачи.

Целью настоящих исследований является обоснование концептуальных положений и разработка математической модели оптимального, итерационного характера, проектирования мехатронных подсистем привода ПК следующего поколения, создание рациональной структурной модели для этих подсистем на основе развития разработок ДонНТУ в рассматриваемой области [3].

Изложение материала и результаты.

В качестве объекта исследований в настоящей работе рассматриваются широко применяемые ПК стреловидного типа, оснащенные аксиальными фрезерными ИО, при использовании современных технологических схем обработки забоя на основе доминирующих поворотных перемещений стрелы в горизонтальной плоскости.

Управляемыми при изменении свойств разрушаемых массивов режимными параметрами для ПК в общем случае, кроме скоростей VР и VП, могут быть: толщина разрушаемого слоя горного массива НС при перемещении ИО вдоль забоя; величина заглубления ИО в массив ВЗ. Однако при регулировании НС и ВЗ очень существенно усложняется или даже практически исключается автоматизированное управления режимами работы ПК.

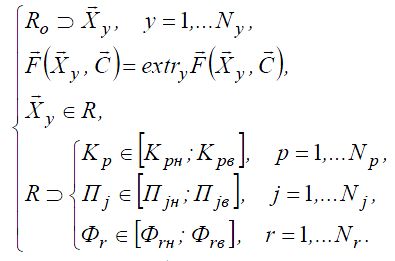

При формировании векторного представления математической модели (ММ) оптимального проектирования мехатронных подсистем ПИО в составе ПК воспользуемся подходами и рекомендациями, предложенными в работе [6] применительно к сложным системам. С учетом указанных разработок, ММ в общем виде можно представить следующим образом:

Здесь приняты следующие обозначения:

Ro – гиперпространство оптимальных значений переменных проектирования (параметров и структур);

X y (Yy , S y , Py ) - вектор переменных проектирования для у-го оптимального варианта;

Yy - вектор управляющих воздействий на ПК при реализации технологического цикла с необходимыми режимными параметрами;

Sy - структурная модель (S-модель) мехатронной подсистемы ПИО в составе ПК;

Pу - вектор параметров М, СЭ, ИЭ компонент создаваемого объекта;

C - вектор постоянных проектирования, задаваемых при создании исполнений ПК, максимально адаптированных к конкретным условиям эксплуатации, исходя из области применения и основных макроуровневых характеристик машины в соответствии с требованиями заказчика и ТЗ;;

F( X y , C ) -вектор-функция цели;

R - гиперпространство проектирования, формируемое возможными значениями переменных проектирования Xy;

Кр - критериальные ограничения, накладываемые на значения соответствующих функций цели (критериев качества); здесь и далее индексы «н» и «в» означают нижние и верхние значения;

Пj, Фr - соответственно параметрические и функциональные ограничения, накладываемые на значения переменных проектирования.

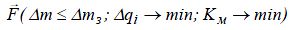

Для решения поставленных задач в качестве составляющих вектора-функции цели представляется целесообразным рассматривать следующие критерии:

1. Критерий стабилизации момента на валу ИО

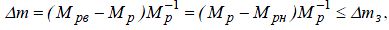

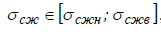

где Мрн и Мрв – границы «коридора» автоматизированного поддержания заданного среднего уровня Мр; mз - заданное значение критерия.

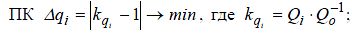

2. Критерий стабилизации теоретической производительности

Qo - производительность ПК при номинальном положении ИО, соостветствующем нулевым значениям углов подъема-опускания фв и поворотов вправо-влево фг стрелы ( в дальнейшем индекс «о» также указывает на соответствие параметра номинальному положению ИО); Qi - производительность ПК при выполнении i-го бокового реза в случае фг и фв не равным 0.

Известно, что при перемещениях ИО будут наблюдаться некоторые отклонения производительности Qi = Sci*Vni по отношению к Qo из-за кинематических изменений скорости Vпiи поперечной площади вынимаемых слоев породы Sci в процессе выполнения i-го бокового реза. Для частичной компенсации указанных отклонений в работе [7] предложено соответствующим образом пошагово изменять величину углового шага поворота стрелы в вертикальной плоскости между соседними боковыми резами.

3. Критерий (коэффициент) неравномерности изменения момента сил сопротивления на валу ИО Kм, отражающий степень остаточной силовой неуравновешенности разрабатываемой схемы набора резцов на ИО [8, 9 и др.]: Kм стремится к min

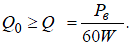

Критериальное ограничение Кр при решении рассматриваемой задачи следующее:

Здесь: Q и W - заданные соответственно значения минимально допустимой теоретической производительности и максимально допускаемых энергозатрат, которые можно считать приемлемыми при разрушении пород с максимальным пределом прочности при одноосном сжатии;

Рв – величина мощности, фиксируемая на валу ИО в процессе разрушения пород с одноосным сжатием при реализации верхней границы Vрв скорости резания.

Вектор постоянных проектирования C характеризуется: типом забоя (смешанный, породный); геометрическими параметрами выработки, в т.ч. угольного пласта; свойствами вмещающих пород как объектов разрушения (прежде всего одноосного сжатия); заданными значениями Q, W и параметров На, характеризующих надежность редуктора (например, запасы прочности и выносливости).

Вектор управляющих воздействий Yy формируют следующие характеристики и параметры:

1. Рациональная схема обработки забоя с позиций силового фактора, состояния боковых стенок и кровли выработки и др.

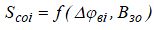

2. Поперечные площади вынимаемых слоев породы при фг=0:

где Bзо - номинальная величина заглубления ИО в массив.

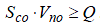

3. Средняя скорость подачи ИО Vпо. При выборе режимных параметров должно выполняться условие:

Здесь величины Scoи Vпо соответствуют номинальному положению ИО.

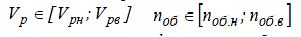

4. Скорость резания Vр. Диапазон регулирования определяет граничные значения частоты вращения ИО

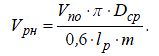

и соответствующие значения толщин стружки hво и hно, которые будут формироваться на резцах в процессе выполнения горизонтальных резов при ранее установленной величине скорости ИО Vпо. При этом необходимо иметь ввиду, что в соответствии с результатами исследований ученых ГП «Донгипроуглемаш» целесообразно Vpв (рассматриваемый параметр предлагается относить к резцам, расположенным на среднем, по вершинам резцов, диаметре Dcp аксиального ИО) задавать примерно до 2 м/с (максимум до 3 м/с), т.к. при выемке крепких и абразивных пород при более высоких значениях Vp резко интенсифицируется износ резцов. Нижнее значение скорости Vpн применительно к аксиальному исполнительному органу при боковых резах определяется, исходя из существующего ограничения величины hво по радиальному вылету lр резцов, при известном их количестве m в одной линии резания:

Таким образом, сформирован вектор функциональных ограничений Фr(Vрв,hво).

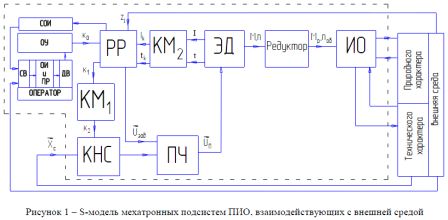

Предлагаемая S-модель рассматриваемых мехатронных подсистем ПИО в составе ПК, сформированная на основе структур, реализующих необходимые функциональные преобразования с помощью минимального числа блоков и смежных с ними интерфейсов [4], представлена на рис.1 в виде совокупности следующих структурных блоков, имеющих собственные функциональные назначения:

1. Электродвигатель (ЭД), как преобразователь электрической энергии во вращательное движение ротора с моментом М и частотой вращения n.

2. Редуктор, как преобразователь вращательного движения с необходимым передаточным числом u p , характеризуется средним уровнем момента на выходном валу M p .

ИО, входящий в состав функционально взаимодействующих подсистем ПИО и подвески и перемещения ИО и предназначенный для обеспечения выемки породы при реализации режимных параметров – скоростей Vp = var и Vп = const , величин Вз и Нс.

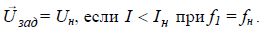

4. Регулятор режимов работы (РР), как управляющий модуль, предназначенный для формирования управляющего преобразователем частоты кодового сигнала задания выходного напряжения Uзад в зависимости от:

- тока статора ЭД I, рассматриваемого в качестве мониторингового сигнала нагрузки ЭД М; при этом граничные значения тока должны соответствовать границам «коридора» автоматизированного поддержания заданного уровня момента;

- управляющих воздействий оператора Ко;

- температуры t обмотки статора ЭД и величин сигналов zj должны быть меньше допускаемых, характеризующих состояние внешней среды: расхода и давления в подсистеме пылеподавления и охлаждения; содержания метана в шахтной атмосфере и др.

Кроме того, РР должен формировать кодовый сигнал К1 для управления подачей напряжения шахтной электросети к преобразователю частоты.

5. Электрический преобразователь частоты (ПЧ), преобразующий подаваемое (по сигналу К1) напряжение шахтной электросети Xc (Uc , fc ) в соответствии с кодовым сигналом Uзад в напряжение Uп с переменными взаимосвязанными соответствующей зависимостью параметрами – частотой f1[fн;fс] и действующим значением напряжения питания ЭД U[Uн;Uс]. Здесь fc=50Гц и Uс – номинальная частота и фактическое напряжение шахтной электросети, подводимое к пускателю.

Т. о. сигнал Uзад несет информацию о необходимых для выра- ботки с помощью ПЧ значениях попарно связанных параметров U и f1 в виде вектора UП в зависимости от величины тока I. При этом граничные значения f1 соответствуют границам регулирования частоты вращения ротора ЭД n [nн;nв] и скорости Vp [Vpн;Vрв]. Для рассматриваемого регулирования ЭД целесообразно использовать рекомендации ГП «Донгипроуглемаш» [2] по применению разомкнутой системы частотного управления, по сути имитирующей работу замкнутой системы с положительной обратной связью по току статора в режиме IR компенсации [7].

6. На рис.1 применительно к структурному представлению человека-оператора обозначены: СВ – сенсорный вход, обеспечивающий получение соответствующих данных от средств отображения информации (СОИ); ОИ и ПР – блок обработки информации и принятия решений; ДВ – двигательный выход, обеспечивающий необходимые управляющие воздействия на органы управления (ОУ).

Рассмотрим формирование вектора Pу основных параметров компонент М (ИО, редуктор), СЭ (электродвигатель, пускатель) и ИЭ (преобразователь частоты (ПЧ) и регулятор режимов (РР) работы ПЧ). ИО, кроме высокой степени силовой пространственной уравновешенности, как правило [8, 9 и др.], должен обеспечивать достаточно низкие удельные энергозатраты, характеризоваться простой конструкцией и высокой надежностью.

Для выбора ЭД и проектирования редуктора необходимо, прежде всего, знать величину Мр, которая должна рассматриваться в качестве оценки длительно действующего крутящего момента при расчете основных элементов кинематической цепи на усталостную прочность. Предлагается следующий алгоритм определения Мр, а также нижней границы , характеризующей диапазон изменения предела прочности разрушаемых пород, при котором будет обеспечиваться стабилизация Мр.

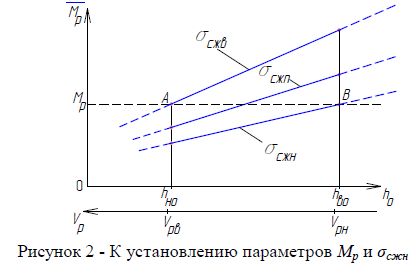

При известных значениях и параметрах схемы набора резцов на ИО на базе имеющихся методик выполняется построение оценочной зависимости средних уровней момента на валу ИО Mp=Mp(ho), см. рис.2, где ордината точки А соответствует искомому значению Мр.

Далее путем построения промежуточных зависимостей Mp=Mp(ho) при снижающихся значениях предела прочности находят нижний предел, соответствующее одной из указанных зависимостей, приходящей через точку В (см. рис.2) с координатами (hво;Мр). Т.о., устанавливается область применения ПК по пределу прочности пород.

Вектор основных параметров Pуд при выборе ЭД можно описать следующим образом:

Pуд(Pном(SN), nном, Uном, Mk, Iном, габаритные размеры).

Здесь: Pном( SN ) - номинальная тепловая мощность в режиме SN; Uном , nном , Iном - номинальные значения напряжения питания при частоте электросети fc=50Гц, частоты вращения ротора и тока; Mk - критический момент ЭД при U=Uном.

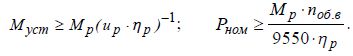

Выбор ЭД должен осуществляться с учетом функциональных Фr (Mуст,Рном(SN)) и параметрических Пj (габаритные размеры, допускаемые по конструктивным соображениям) ограничений, где:

Здесь: М уст - оценка устойчивого момента ЭД в составе подсистем ПИО; up - требуемое передаточное число редуктора; np - оценочное значение КПД редуктора.

Вектор основных параметров Pyр при проектировании редуктора определяется зависимостью: Pyр(Mp,up,Hp, габаритные размеры). При этом ограничения выглядят следующим образом:

- функциональные;

где К – запасы прочности («п») и выносливости при заданной долговечности («в») расчетные и требуемые (в квадратных скобках);

- параметрические Пj (габаритные размеры, допускаемые по конструктивным соображениям).

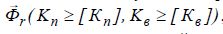

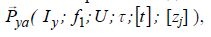

Вектор основных параметров Pyа при проектировании аппаратуры автоматизированного управления на основе ИЭ – компонент (ПЧ, РР), входящей в состав мехатронных подсистем ПИО:

где Iу - ток уставки, соответствующий величине Mp ;

t=t1+t2; t1, t2 - соответственно параметры, характеризующие быстродействие РР и ПЧ. Величина t должна обеспечивать реализацию критерия стабилизации при формировании прогнозируемого представительного значения скорости изменения среднего уровня нагрузки.

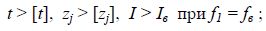

При выполнении горизонтальных резов, а также вертикальных резов и самозарубке в случае возникновения нештатных ситуаций:

1) Uзад=0, если выполняется хотя бы одно их следующих условий:

2)

Если будет наблюдаться систематическая перегрузка или недогрузка ЭД, то следует внести необходимые коррективы в значения Нс.

Рассмотренные основные блоки S - модели (рис.1) должны быть дополнены следующими минимально необходимыми интерфейсами [2]:

1) коммутационным модулем КМ1, преобразующим управляющий кодовый сигнал К1 от РР в сигнал К2 управления КНС;

2) коммутатором силового напряжения КНС в виде пускателя для подачи или отключения электроэнергии по сигналу управления К2;

3) коммутационным модулем КМ2, преобразующим сигналы обратной связи I и t (характеризующие текущее состояние ЭД) в кодовые информационные сигналы Iк и tк.

Выводы и направление дальнейших исследований.

Разработанные концептуальные положения, математическая и структурная модели предназначены для оптимального проектирования мехатронных ПК с высокими макроуровневыми показателями для конкретных условий эксплуатации.

Дальнейшие исследования представляется целесообразным выполнить по формированию ММ и S-модели для оптимального проектирования проходческих комбайнов мехатронного класса, обеспечивающих реализацию альтернативного варианта автоматизированной стабилизации среднего уровня мощности на валу ЭД.

Список литературы

1. ДСТУ 4520:2006. Комбайни шахтні прохідницькі зі стріловидним виконавчим органом. Загальні технічні умови. Чинний від 01.07.2007.- Київ: Держспоживстандарт України, 2007.- 19 с.

2. Стадник Н.И., Сергеев А.В., Кондрахин В.П. Мехатроника в угольном машиностроении // Горное оборудование и электромеханика. –М.: Новые технологии, №4, 2007. – С.20-29.

3. Горбатов П.А. Научные основы разработки мехатронных подсистем приводов исполнительных органов проходческих комбайнов // Горные машины и автоматика.- М.: Новые технологии: 2004.- №7.- С. 42-44.

4. Егоров О.Д., Подураев Ю.В. Конструирование мехатронных модулей.-М.: Станкин, 2005.-368с.

5. Горбатов П.А., Косарев В.В., Стадник Н.И. Концептуальная характеристика сложных горных машин как мехатронных систем // Научн. труды ДонНТУ. Выпуск 104, серия горно-электромеханическая.- Донецк: ДонНТУ, 2006.- С. 53-61.

6. Семенченко А.К. Научные основы многокритериального синтеза горных машин как пространственных многомассовых динамических систем переменной структуры. Автореф. дис….докт. техн. наук.-Донецк: ДонГТУ, 1997.-33с.

7. Разработка теории функционирования и методов оптимального проектирования для выемочных комбайнов нового поколения: Отчет / Донецк. национ. техн. университет; Руководитель П.А. Горбатов. – Донецк, 2008. – 435с.

8. Бойко Н.Г. Разрушение угольных пластов режущим инструментом очистных комбайнов. – Донецк: ДонНТУ, 2007. – 128с.

9. Семенченко А.К., Кравченко В.М., Шабаев О.Е. Теоретические основы анализа и синтеза горных машин и процесса их восстановления как динамических систем. – Донецк: РИА ДонНТУ, 2002. – 302с.