Аннотация

Н.М. Лысенко, А.А. Половинко Анализ конструктивных решений подсистем привода исполнительного органа современных проходческих комбайнов и установление возможных путей их совершенствования

На основе анализа конструктивных решений подсистем привода исполнительного органа современных проходческих комбайнов предложено и проработано более рациональное построение редукторной кинематической цепи подсистемы привода тяжелого проходческого комбайна типа КПУ

На протяжении последних десяти лет на шахтах Украины наблюдается установившаяся тенденция снижения объемов проведения подготовительных выработок, в том числе и наиболее прогрессивным способом – проходческими комбайнами [1].

Одной из причин снижения объемов проведения подготовительных выработок комбайновым способом, наряду с крайне медленным темпом обновления парка проходческой техники из-за ограниченных финансовых возможностей подавляющего большинства шахт, заключается также в недостаточно эффективном использовании даже современных проходческих комбайнов (ПК) вследствие недостаточно высокой надежности отдельных их силовых узлов. Поэтому дальнейшее совершенствование проходческих комбайнов путем использования в их силовых системах более надежных практически апробированных конструктивных решений является актуальной задачей.

В современных ПК стреловидного типа в основном используются два типа их фрезерных исполнительных органов (ИО) – поперечно-осевые (аксиальные) либо продольно-осевые (радиальные). Выбор конкретного типа ИО должен осуществляться уже на стадии разработки технического задания на вновь создаваемый ПК, исходя, прежде всего, как из преимуществ и недостатков непосредственно самих ИО [2], так и сравнительного анализа возможных конструктивных решений смежных с ИО узлов и механизмов

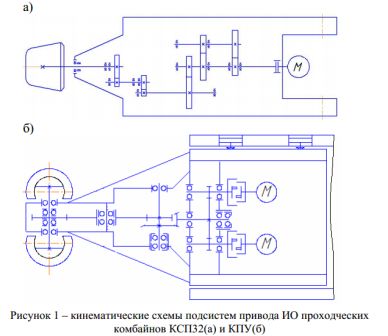

К таким механизмам относится редуктор подсистем привода исполнительного органа (ПИО), построение кинематической цепи которого должно быть однозначно увязано с типом используемого ИО. В ПК стреловидного типа электродвигатель (электродвигатели) подсистемы ПИО, как правило, располагаются параллельно продольной оси стрелы комбайна, вследствие чего кинематическая цепь редуктора применительно к продольно-осевому типу фрезерного ИО может быть построена только на основе прямозубых передач (см. рис.1а), характеризующихся сравнительно простой и отработанной технологией изготовления при достаточно высоком ресурсе эксплуатации, а применительно к поперечно-осевому типу фрезерного ИО – с обязательным наличием в кинематической цепи редуктора конической передачи (см. рис.1б).

Как известно коническая зубчатая передача по сравнению с прямозубыми цилиндрическими зубчатыми передачами имеет ряд принципиальных недостатков:

- сложная технология изготовления и как следствие более высокая стоимость производства;

- более низкий КПД;

- формирование высоких осевых нагрузок требует разработки более сложных опорных узлов вала шестерни и колеса;

-- при разрегулировке (достаточно часто наблюдаемой) резко ухудшается кинематика зацепления, сопровождающаяся потерей прочностных свойств передачи.

Как следует из обобщенного сотрудниками ГП Донгипроуглемаш опыта эксплуатации более 40 ПК типа КПД, последний из отмеченных недостатков являлся одной из основных причин выхода из строя конической зубчатой передачи в редукторе этих машин, проявлявшийся в виде изломов зубьев, сколов рабочих их поверхностей и формировании глубокого питинга на последних. На рис.2 в качестве примера приведена фотография вышедшей из строя конической зубчатой шестерни в редукторе комбайна КПД при одном из зафиксированных аварийных случаев.

На основании вышеизложенного можно сделать однозначный вывод о необходимости поиска конструктивно-компоновочных решений, позволяющих при использовании на современных ПК перспективных поперечно-осевых фрезерных ИО осуществлять построение кинематической цепи редукторов их ПИО на основе только прямозубых цилиндрических передач.

Такое конструктивное исполнение ПИО может быть реализовано при расположении приводного электродвигателя перпендикулярно продольной оси стрелы комбайна. Однако вполне очевидно, что если при этом будут использованы те же электродвигатели с внутренним обдуваемым охлаждением типа ЭДКО что и на существующих ПК стреловидного типа (имеющие относительно большие габариты, особенно по длине), то ширина турели машины должна быть существенно увеличена, чтобы данный электродвигатель вписался в нее с учетом первой ступени кинематической цепи редуктора. Указанное конструктивное исполнение ПК существенно ухудшит его технические показатели (особенно тяжелого ПК типа КПУ, у которого в состав привода входят два электродвигателя 2ЭДКОФВ250LВ4, работающие на общий вал), прежде всего, с позиции минимально возможного поперечного сечения проходимой выработки, металлоемкости и др. Предварительный анализ показывает, что в существующие габаритные размеры турели комбайна КПУ может быть вписано предлагаемое конструктивное исполнение его ПИО, если вместо двух электродвигателей базовой машины использовать один электродвигатель с водяным охлаждением типа ЭКВ, потенциальные возможности которого (мощность, номинальный и критический крутящие моменты) примерно будут равны соответствующим удвоенным показателям одного электродвигателя 2ЭДКОФВ250LВ4. Следует подчеркнуть, что при этом необходимо будет решать вопрос, связанный с подачей воды для охлаждения электродвигателя в начальный момент прохождения выработки (засечки).

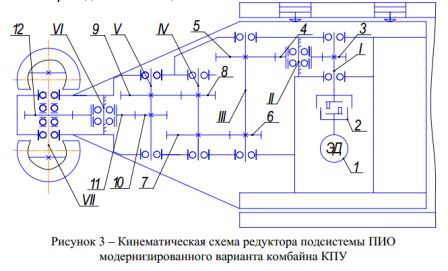

Руководствуясь вышеизложенными подходами, нами разработана структурно-компоновочная схема ПИО комбайна типа КПУ на базе одного более мощного (по сравнению с суммарной мощностью двух приводных двигателей базовой машины) электродвигателя ЭКВ-250В, см. рис.3

Кроме основополагающих вышеизложенных подходов при разработке рассматриваемой кинематической схемы так же закладывалась следующие условия:

- сохранение в структуре проектируемого редуктора части кинематической цепи (от ИО до конической передачи) редуктора подсистемы ПИО базового комбайна;

- реализация общего передаточного отношения проектируемого редуктора на уровне соответствующего показателя базовой машины.

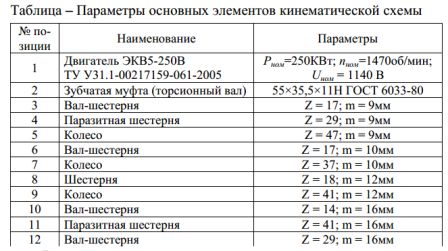

Параметры основных элементов разработанной кинематической схемы приведены в таблице.

Параметры основных элементов разработанной кинематической схемы приведены в таблице.

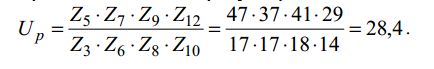

Величина передаточного числа редуктора составит:

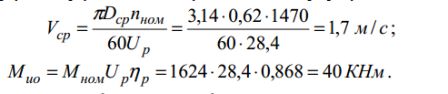

Величины средней скорости резания Vcp (указанный параметр предлагается относить к резцам, расположенным на среднем, по вершинам резцов, диаметре Dcp = 0,62 м аксиального ИО базового комбайна) и крутящего момента Mиона валу ИО, соответствующие номинальному режиму работы электродвигателя будут равны:

Здесь:

Bеличина КПД редуктора, рассчитанная применительно к разработанной его кинематической схеме (рис. 3), включающей зубчатую муфту ( nзм= 0,98 ) и шесть пар зубчатых цилиндрических передач (nзц = 0,98 с учетом подшипниковых опор качения).

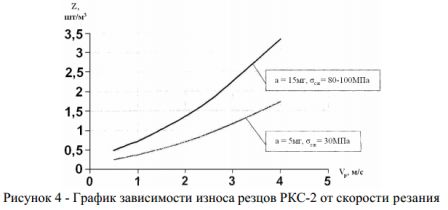

Одним из параметров, определяющих область применения ПК (прежде всего по крепости разрушаемых пород), является линейная скорость резца. Если для очистных комбайнов значения скорости резания Vр могут составлять 3-3,7 м/с, то для ПК, которые должны работать по смешанному забою с разрушением до 80% пород с 6сжв=100–120 МПа и абразивностью а=15-18 мг, такие скорости могут оказаться неприемлемыми, поскольку в данных условия будет иметь место интенсивный износ режущего инструмента (резец «горит»). Данный вывод наглядно подтверждается графиком зависимости износа резцов РКС-2 от скорости резания [3], см. рис.4. Поэтому на ПК, разрушающих крепкие породы, очевидно должны быть реализованы более низкие скорости резания, порядка 1,4-2 м/с.

Немецкие ученые тоже констатируют, что при уменьшении скорости резания износ резцов снижается, благодаря чему диапазон применения проходческих комбайнов может быть смещен в сторону твердых и абразивных горных пород [4].

В работе [5] указывается, что в твердых и высоко-абразивных горных породах экономически благоприятной является скорость резания порядка 1,5 м/с. При такой скорости сопротивление износу резцов еще не ограничивается критической температурой твердого сплава. Последующее уменьшение скорости резания способствует лишь незначительному уменьшению износа.

Исходя из того, что область применения базового комбайна КПУ характеризуется максимальным пределом прочности разрушаемых пород 120 МПа при абразивности последних до 18 мг, на основании вышеизложенного целесообразно для рассматриваемого исполнения этой машины иметь возможность реализации как минимум двух фиксированных значений средней скорости резания:

Vcp =1,7 м/с - при разрушения относительно не крепких пород (6сж = 70?100МПА);

Vcp=1,3-1,5 м/с - при разрушения весьма крепких (6сж >100МПА) и абразивных пород;

Известно несколько технических решений, позволяющих реализовать две скорости резания на ПК.

1. Введение в конструкцию редуктора механизма оперативного переключения двух скоростей резания (комбайн 4ПП2М).

2. Использование нескольких типов приводных двигателей с разными синхронными частотами вращения (1500 об/мин и 1000 об/мин), что потенциально позволяет иметь две скорости резания при замене одного двигателя другим (комбайны КПД, КПУ, КПЛ).

3. Варьирование вариантами оперативного подключения к кинематической цепи редуктора двух установленных приводных двигателей (обоих или только одного с соответствующим оперативным изменением общего передаточного числа редуктора – комбайн П110).

4. Заменой одной зубчатой пары на другую (путем перемонтажа соответствующего узла редуктора), которые вписываются в одно и тоже межцентровое расстояние, но имеют различное передаточное отношение.

Применительно к разработанному построению кинематической цепи редуктора комбайна КПУ, учитывая сравнительно не большое отличие в закладываемых двух скоростей резания, целесообразным с позиции стоимости, простоты, а, следовательно, и надежности можно считать последнее техническое решение из рассмотренных выше вариантов. В качестве сменных зубчатых пар при этом могут быть выбраны пары 8-9 или 6-7, см. рис.3.

На следующем этапе проектирования должна быть осуществлена окончательная конструктивная проработка редуктора с выполнением всех необходимых прочностных расчетов его силовых элементов, установлением как габаритных, так и необходимых привязочных размеров, разработкой как технологии сборки и разборки всех узлов и деталей, входящих в состав трансмиссии, так и монтажа и демонтажа редуктора в целом и электродвигателя в составе стреловидного исполнительного органа комбайна, решением вопроса смазки всех зубчатых передач и подшипниковых узлов и т.п. При этом следует отметить, что заложенные модули зубчатых колес (см. табл.) с большой вероятностью будут соответствовать требуемым их прочностным характеристикам. Это следует из того, что указанные величины модулей полностью идентичны модулям соответствующих зубчатых колес редуктора базовой машины, а величина номинального крутящего момента на валу электродвигателя ЭКВ-250В (1624 Нм) достаточно близка к величине суммарного номинального момента двух приводных двигателей 2ЭДКОФВ250LВ4 (1430 Нм), принятого в качестве исходной нагрузки при прочностных расчетах зубчатых передач редуктора подсистемы ПИО комбайна КПУ.

Таким образом, разработанный вариант конструктивного исполнения подсистемы привода современного тяжелого проходческого комбайна КПУ может быть использован в качестве основы при модернизации данной машины с целью повышения ее производительности и надежности, а, следовательно, и конкурентоспособности.

Список литературы

1. Создание типовых комплексов проходческого оборудования для скоростного проведения выработок / Мизин В.А., Пальчик В.С., Филиппенко С.В., Демченко М.В. // Сб. научных трудов ГП «Донгипроуглемаш".- Донецк: АСТРО, 2008.- С.440-448.

2. Горные машины для подземной добычи угля / П.А. Горбатов, Г.В. Петрушкин, Н.М. Лысенко, С.В. Павленко, В.В. Косарев. – Донецк: ДонНТУ, 2006. – 669с.

3. Мизин В.А., Мизин С.В. Обоснование кинематической схемы привода исполнительного органа проходческого комбайна для оптимизации режимов разрушения пород различной крепости // Инженер. - Донецк: ДонНТУ, 2003. - № 3. - С. 144 - 146.

4. Дриш С., Кляйнерт Х.В., Хаф Е. Новые материалы режущих вставок резцов проходческих комбайнов избирательного действия // Глюкауф. - 1992. - №5. - С.85 - 91.

5. Дриш С. Исследования по выбору конических резцов и экономической скорости резания для проходческих комбайнов избирательного действия // Глюкауф. - 1992. - №5. - С. 91 - 97.