Аннотация

П.А. Горбатов, Н.М. Лысенко, М.Н. Лысенко, А.В. Сергеев Разработка структурной модели мехатронных подсистем привода проходческих комбайнов

Вступление

Разработаны функциональная и структурная модели мехатронных подсистем привода исполнительного органа проходческих комбайнов следующего поколения. Данные подсистемы призваны обеспечить автоматизированную стабилизацию среднего уровня момента на валу электродвигателя и теоретической производительности рассматриваемых машин, что позволит повысить их технический уровень.

Проблема и ее связь с научными или практическими задачами

Одним из направлений дальнейшего совершенствования проходческих комбайнов (ПК), как известно [1, с.18 – 22, 341 – 345; 2], является повышение уровня интеллектуализации процесса управления их режимными функциональными движениями, например, при использовании в составе ПК следующего поколения подсистем привода исполнительного органа (ИО) на основе частотно-регулируемого асинхронного электропривода [3, 4]. Такие мехатронные подсистемы должны включать не только традиционные механические - М (ИО, редуктор) и электрические - Сэ (электродвигатель, пускатель) компоненты, но и обязательно интеллектуального характера информационно-электронные - ИЭ структурные единицы (преобразователь частоты и регулятор режимов работы) с составе аппаратуры автоматизированного управления режимами работы ИО как составной части общей компьютеризированной подсистемы управления и диагностики ПК.

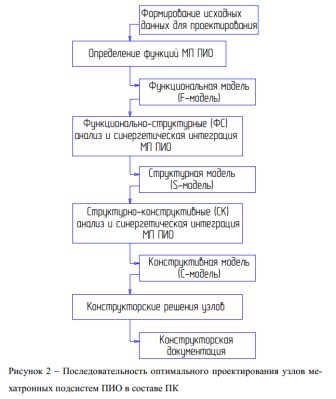

В соответствии с алгоритмом оптимального проектирования объектов мехатронного класса [5, с.13 - 27] применительно к рассматриваемым 2 подсистемам необходимо сформировать функциональную модель (F-модель), на основе которой разработать рациональную структурную модель (S-модель) указанных объектов. Это позволит перейти к следующим этапам проектирования: разработке конструктивной модели и конструкторской документации.

Вышеизложенное свидетельствует об актуальности решения научной и практической задачи разработки S-модели мехатронных подсистем привода ИО ПК в виде синергетически интегрированных традиционных и ИЭ структурных элементов.

Анализ исследований и публикаций.

В работах ДонНТУ [3, 4] предложен алгоритм рационального управления режимами работы, разработаны концептуальные положения и математическая модель параллельного проектирования подсистем привода исполнительного органа (подсистем ПИО) проходческих комбайнов на основе асинхронного частотнорегулируемого с короткозамкнутым ротором электропривода. Такие подсистемы призваны обеспечивать реализацию режима стабилизации среднего момента Мр на валу ИО. Указанный режим характеризируется следующими особенностями: скорость перемещения ИО Vп=const, частота его вращения nоб=var (скорость резания Vр=var), средняя толщина стружки на резцах h=var, теоретическая производительность Q=const, Mр=const, средняя мощность электродвигателя (ЭД) P = var. Однако в указанных работах практически не рассмотрены вопросы оптимального проектирования структуры указанных мехатронных подсистем привода ИО.

Постановка задачи.

Целью настоящего исследования является создание рациональной S-модели мехатронных подсистем привода ИО ПК следующего поколения на основе развития разработок ДонНТУ в рассматриваемой области [3, 4].;

Изложение материала и результаты.

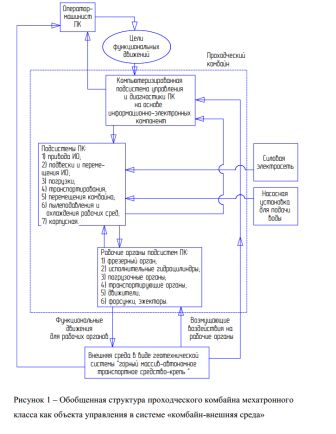

В качестве объекта исследо- 3ваний рассмотрены ПК стреловидного типа, оснащенные фрезерными ИО, при использовании эффективных технологических схем обработки забоя на основе доминирующих поворотных движений стрелы в горизонтальной плоскости. На рис. 1 представлена полная обобщенная структура ПК мехатронного класса, как сложного объекта управления, при его функционировании в системе «комбайн-внешняя среда», разработанная на основе системного подхода к таким объектам [1, с.22 – 24, 81 - 85]. К внешней среде отнесены блоки вне контура «Проходческий комбайн». Особенности основных взаимодействий между соответсвующими блоками этой системы ясны из рис.1.

Применительно к решаемой задаче целесообразно и правомочно [1, с.23] рассмотрение выделенной из общей сложной системы «комбайн-внешняя среда» мехатронной подсистемы (МП) ПИО, включающей традиционного построения подсистему привода и аппаратуру управления режимами работы ИО с помощью частотно-регулируемого электропривода на основе ИЭ-компонент. В эту подсистему предлагается также ввести человека-оператора со своими психо-физиологическими возможностями, как исключительно важное интеллектуальное звено при человеко-машинном управлении ПК, работающими в условиях сложной и неблагоприятной среды подготовительной выработки, которая отличается высокой степенью непредсказуемости появления нештатных и опасных ситуаций.

На рис. 2 на основе рекомендаций [5, с.13 - 15] представлена последовательность оптимального параллельного проектирования традиционных и ИЭ-компонент МП ПИО в составе ПК.

Задача оптимального проектирования мехатронного объекта заключается в нахождении наиболее эффективного соответствия между его 6функциями и конструктивным исполнением. Ключевой идеей такого подхода является приоритет функций узла над структурной организацией и конструктивным его решением. Применяя указанные на рис. 2 взаимосвязанные процедуры анализа, разработчик должен оценивать принимаемые решения, стремясь к высокому уровню синергетической интеграции структурных элементов разной физической природы.

Задачей функционально-структурной (ФС) синергетической интеграции является поиск мехатронных структур, реализующих заданные функциональные преобразования с помощью минимального числа блоков и смежных с ними интерфейсов [5, с.20 – 27; 2].

Настоящая публикация посвящена разработке этапов представленного алгоритма, включающая ФС-анализ и ФС-интеграцию применительно к рассматриваемым объектам.

Дальнейшими этапами оптимального проектирования МП ПИО должны явиться структурно-конструктивный (СК) анализ и синергетическая интеграция, заключающиеся в минимизации конструктивных решений для реализаций необходимой структуры.

Синергетическая интеграция элементов в мехатронных объектах, как основополагающий принцип построения мехатронных систем и перераспределения функциональной нагрузки от традиционных компонент к интеллектуальным, является ведущей тенденцией при создании современных сложных машин, т. к. позволяет добиться качественно нового уровня по критериям производительности, удельных энергозатрат, массо-габаритных характеристик, себестоимости и при большем числе выполняемых функций. Здесь следует подчеркнуть исключительную важность реализации вышеуказанной тенденции применительно к ПК и другим горным машинам, функционирующим в весьма тяжелых условиях и имеющих жесткие габаритные ограничения.

Функциональная и структурная модели мехатронных подсистем ПИО в составе ПК. Проанализируем F-модель МП ПИО, функционально неразрывно взаимодействующих с подсистемами подвески и перемещения ИО (подсистемами ППО) в составе ПК.

В соответствии с системным представлением ПК [1, с.81 - 85] подсистемы ППО включают турель, раму стрелы, корпусные узлы подсистемы ПИО, гидропривод регулирования положения ИО на основе пар гидродомкратов, обеспечивающих 3 степени свободы при перемещениях органа, и сам исполнительный орган.

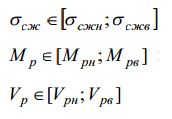

Рассматриваемые мехатронные подсистемы ПИО совместно с под- системами ППО в составе ПК предназначены для выемки горных пород с граничными значениями предела прочности на одноосное сжатие при реализации режима стабилизации момента на основе автоматизированного управления скоростью.

Здесь индексы «н» и «в» соответствуют нижним и верхним значениям «коридора» поддержания заданного уровня момента M p и диапазона регулирования скорости Vp.

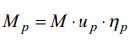

Для реализации указанной F-модели минимально необходимы следующие структурные блоки, имеющие собственные функциональные назначения (собственные Fj - модели), см. рис.3.

1. ЭД, как преобразователь электрической энергии во вращательное движение ротора с моментом М и частотой вращения n.

2. Редуктор, как преобразователь вращательного движения с необходимым передаточным числом up, характеризуется средним уровнем момента на выходном валу, где np - КПД редуктора.

3. ИО, входящий одновременно в состав подсистем ПИО и ППО и предназначенный для обеспечения выемки породы при реализации режимных параметров – скоростей Vp=var и V=const, величин заглубления в массив Вз и высоты вынимаемых слоев массива Нс.

4. Регулятор режимов работы (РР), как управляющий модуль, предназначенный для формирования управляющего преобразователем частоты кодового сигнала задания выходного напряжения Uзад в зависимости от:

- тока статора ЭД I, рассматриваемого в качестве мониторингового сигнала нагрузки ЭД М; при этом граничные значения I (которые целесообразно делать регулируемыми в зависимости от условий работы) должны соответствовать границам «коридора» автоматизированного поддержания заданного уровня момента Mp;

- температуры t обмотки статора ЭД, лежащих в пределах от 0 до [t],([t]-допускаемое значение t);

- сигналов zj, характеризующих состояние внешней среды (расход и давление в подсистеме пылеподавления и охлаждения соответствующих узлов; содержание метана в шахтной атмосфере и др.)

Кроме того, РР должен формировать кодовый сигнал К1 для управления подачей напряжения шахтной электросети к преобразователю частоты.

5. Электрический преобразователь частоты (ПЧ), преобразующий подаваемое (в соответствии с сигналом К1) напряжение шахтной электросети (с параметрами Uс, fc) в соответствии с кодовым сигналом Uзад в напряжение с переменными взаимосвязанными параметрами – частотой f1 и действующим значением напряжения питания ЭД U. Здесь fc=50Гц и Uс – номинальная частота и фактическое напряжение шахтной электросети, подводимое к пускателю.

При работе ЭД осуществляется одновременное, взаимосвязанное соответствующей зависимостью, регулирование параметров f1 и U вниз от fc и Uс с целью формирования рациональных искусственных статических характеристик [1, c.222-228]. При этом граничные значения 1f соответствуют границам регулирования частоты вращения ротора ЭД n(nn;nв) и скорости Vp[Vpн; Vрв].

6. На рис.3 применительно к структурному представлению человекаоператора, взаимодействующего с объектом управления в условиях проходческого забоя, обозначены: СВ – сенсорный вход, обеспечивающий получение соответствующих данных от средств отображения информации (СОИ); ОИ и ПР – блок обработки информации и принятия решений; ДВ – двигательный выход, обеспечивающий необходимые управляющие воздействия на органы управления (ОУ) [6, с.16 - 32].

Оператор в условиях подвижного рабочего места с помощью органов чувств (сенсорный вход) воспринимает информацию о протекании технологических процессов и состоянии внешней среды непосредственно и с помощью соответствующих СОИ. Эта информация им обрабатывается (основную роль здесь играют мышление и память), в результате чего принимается управленческое решение как волевое действие, связанное с постановкой и осознанием цели, с прогнозированием возможных последствий. Реализация принятого решения осуществляется с помощью управляющих воздействий человека на ОУ.

Между структурными элементами, представленными в S – модели на рис.3, показаны обратные связи, что необходимо при рассмотрении процесса управления данными объектам при их функционировании.

Математические модели регулятора режимов работы и преобразователя частоты. Математические модели (ММ) РР и ПЧ можно записатьв виде вектор-функций, воспользовавшись предложенными в работах [2, 7] 11 общими подходами к решению подобного характера задач автоматизированного управления и их формализованному представлению.

ММ регулятора режимов работы: Uзад=фр(Хр,Рр),

где: Uзад- выходной вектор; Xp(Ko,I,t,zj) - входной вектор; Ко - управляющие воздействия оператора; Pp(Iy;t1) - вектор параметров РР; Iу – ток уставки, соответствующий значению Мр; t1 - параметр, характеризующий быстродействие РР.

При нештатных ситуациях:

1) Uзад== 0, если выполняется хотя бы одно их следующих условий:

2)

Если при разрушении горного массива будет наблюдаться систематические недогрузки или перегрузки ЭД, то следует соответствующим образом изменить величину высоты вынимаемых слоев массива Нс с целью реализации режима автоматизированного поддержания заданного уровня момента Mp.

ММ преобразователя частоты: Uп=фп(Хп;Рn),

где: Uп (U,f) - выходной вектор; Xп(Xc,Uзад) - входной вектор; Xc(Uc,fc) - вектор параметров шахтной электросети; Pп - вектор параметров ПЧ.

Формирование интерфейсов. Рассмотренные основные блоки S - модели (рис.3) должны быть дополнены следующими минимально необходимыми интерфейсами [2]:

1) коммутатором силового напряжения КНС в виде пускателя для подачи или отключения электроэнергии по сигналу управления К2;

2) коммутационным модулем КМ1, преобразующим управляющий кодовый сигнал К1 от РР в сигнал К2 управления КНС;

3) коммутационным модулем КМ2, преобразующим сигналы обратной связи I и t (характеризующие текущее состояние ЭД) в кодовые информационные сигналы Iк и tк.

Особенности частотного регулирования ЭД. Частотное регулирование асинхронного электродвигателя с короткозамкнутым ротором может в общем случае осуществляться на основе модульного или векторного управления [8, с.34 - 64]. Модульное или скалярное частотное управление позволяет более просто и эффективно регулировать скорость вращения ротора ЭД n. Это положительное качество данного способа управления особенно существенно проявляется при низких требованиях к динамике асинхронного электропривода и сравнительно нешироком диапазоне регулирования n, что вполне согласуется с решаемыми в настоящей работе задачами. Физическую основу модульного способа управления составляют электромагнитные процессы, формирующиеся в ЭД при скалярном изменении модулей величин, определяющих его электромагнитный момент (частоты, напряжения, токов и магнитных потоков). Подробный анализ данных процессов изложен в многих работах, посвященных теории автоматического регулирования электропривода.

Основываясь на данном анализе, можно сформировать следующие основные принципы частотного регулирования ЭД в составе мехатронных подсистем ПИО проходческих комбайнов с позиции реализации рассматриваемых автоматизированных режимов работы.

1. Для поддержания примерно одинаковых уровней номинального Мном и критического Мк моментов приводного ЭД необходимо одновременно с изменением частоты f1 регулировать и величину напряжения U по следующему закону (режим IR компенсации) [8, с.45 - 48]:

где: r1 – активное сопротивление статора.

2. Указанный закон регулирования может быть реализован при замкнутой системе частотного управления, полностью компенсирующей влияние на электромагнитные процессы в ЭД падения напряжения на сопротивлении r1 (положительная обратная связь по току статора).

3. В качестве основного мониторингового управляющего сигнала при рассматриваемом модульном способе частотного регулирования ЭД в составе мехатронной подсистемы ПИО, обеспечивающего постоянство средней величины момента М, как уже отмечалось, целесообразно принимать ток статора I, величина которого может оперативно регистрироваться, например, при помощи датчика Холла.

Вышеуказанная замкнутая система частотного управления с режимом IR компенсации, являющимся стандартной функцией в современных серийных преобразователях частоты для ЭД, при всех ее положительных качествах не может конкурировать по уровню сложности с разомкнутыми системами частотного управления. Вследствие этого заслуживает внимания разомкнутая система частотного управления, которая довольно успешно работает в преобразователях частоты ЭД подсистем подачи современных очистных комбайнов, разработанных ГП «Донгипроуглемаш» [2].

Суть работы данной разомкнутой системы частотного управления, способной обеспечить заданный стабильный уровень крутящего момента М, состоит в том, что необходимый вышеуказанный закон регулирования U и f1 обеспечивается на основе предварительно экспериментально установленных (подобранных) требуемых дискретных значений напряжения U, коррелирующихся с каждой пошагово изменяемой величиной частоты f1. Банк исходных данных указанных величин U и f1 (с достаточно малым шагом дискретизации) хранится в памяти соответствующего микропроцессора РР. Следует отметить, что необходимые величины напряжения, обеспечивающие стабильное значение Мк на каждой искусственной характеристике ЭД, равное величине критического момента на его естественной характеристике, подбираются экспериментально на специальном испытательном стенде при статическом режиме нагружения исследуемого двигателя. Т.о., кодовый сигнал Uзад, формируемый РР, несет информацию о необходимых для выработки с помощью ПЧ значениях попарно связанных параметров U и f1 в виде вектора Uп в зависимости от величины тока I.

Рассмотренная разомкнутая система частотного управления, по сути имитирующая работу замкнутой системы частотного управления с положительной обратной связью по току статора в режиме IR компенсации и успешно апробированная в частотно-регулируемом электроприводе подсистем подачи очистных комбайнов мехатронного класса [2], вполне может быть использована и для мехатронных подсистем ПИО проходческих комбайнов.

Выводы и направление дальнейших исследований.

Разработанные F- модель и S-модель мехатронных подсистем ПИО, взаимодействующих с внешней средой технического и природного характера, предназначены для использования при СК – анализе и СК – интеграции рассматриваемых подсистем с частотно-регулируемым электроприводом в составе создаваемых ПК следующего поколения.

Дальнейшие исследования представляется целесообразным выполнить по формированию ММ оптимального проектирования проходческих комбайнов мехатронного класса, обеспечивающих реализацию альтернативного варианта автоматизированной стабилизации среднего уровня мощности на валу ЭД.

Список литературы

1. Горные машины для подземной добычи угля / П.А. Горбатов, Г.В. Петрушкин, Н.М. Лысенко, С.В. Павленко, В.В. Косарев. – Донецк: ДонНТУ, 2006. – 669с.

2. Стадник Н.И., Сергеев А.В., Кондрахин В.П. Мехатроника в угольном машиностроении // Горное оборудование и электромеханика. – М.: Новые технологии, №4, 2007. – С.20-29.

3. Горбатов П.А. Научные основы разработки мехатронных подсистем приводов исполнительных органов проходческих комбайнов // Горные машины и автоматика.- М.: Новые технологии: 2004.- №7.- С. 42-44.

4. Горбатов П.А., Лысенко Н.М., Лысенко М.Н. Концептуальные положения и математическая модель оптимального проектирования мехатронных подсистем привода проходческих комбайнов // Горное оборудование и электромеханика.- М.: Новые технологии, №10, 2009. – С.

5. Егоров О.Д., Подураев Ю.В. Конструирование мехатронных модулей.- М.: Станкин, 2005.-368с.

6. Горбатов П.А., Кондрахин В.П., Дорфман П.А. Эргономика и дизайн. – Донецк: Копи-Арт, 2000. – 149с.

7. Семенченко А.К. Научные основы многокритериального синтеза горных машин как пространственных многомассовых динамических систем нелинейной структуры. Автореф. дис….докт. техн. наук.-Донецк: ДонГТУ, 1997.-33с.

8. Усольцев А.А. Частотное управление асинхронными двигателями.- С.-П.: СПбГУ ИГМО, 2006.- 94с.