Аннотация

Шабаев О.Е.,Семенченко А.К., Хиценко Н.В., Степаненко Е.Ю. Мехатронная система подачи исполнительного органа проходче-ского комбайна с интеллектуальным модулем воспроизведения контура выработки

Вступление

Важнейшим звеном в технологическом процессе горнодобывающего предприятия является проведение подготовительных горных выработок.

Проблема и ее связь с научными или практическими задачами

Важнейшим звеном в технологическом процессе горнодобывающего предприятия является проведение подготовительных горных выработок. От темпов их прохождения и качества в значительной мере зависит эффективная работа всего добывающего комплекса. Характерной особенностью работы существующих проходческих ком-байнов является невозможность точного воспроизведения заданного профиля выработки и, как следствие, значительные переборы породы. Объем рабочих операций по проведению подготовительных выработок в значительной мере определяется поверхностью забоя, формируемой при работе исполнительного органа, точностью контура выработки. Поэтому одним из основных требований для проходческих комбайнов нового технического уровня является требование к точности профиля выработки и качеству ее поверхности.

Анализ исследований и публикаций.

Существенное влияние на величину переборов породы оказывают следующие факторы:

- форма режущего органа (коронки);

- устойчивость машины;

- вывалы боковых пород выработки;

- инерционность подсистемы "исполнительный орган" проход-ческого комбайна.

При этом наиболее изучено влияние первых трех факторов. Так, например, в работе [2] отмечается, что для получения высокой точности обработки контура выработки целесообразно обеспечить такую конструкцию исполнительного органа разрушения, чтобы образующая линия его поверхности, формирующей профиль выработки, совпадала бы с требуемыми образующими линиями стенок и почвы выработки. В связи с этим применение поперечноосевых коронок для такого исполнительного органа не желательно. Возможным представляется применение продольноосевых коронок, а также шнековых либо барабанных органов разрушения.

Вместе с тем влияние инерционности подсистемы "исполнительный орган" проходческого комбайна на величину переборов породы в настоящее время изучено недостаточно.

Снижение величины коэффициента перебора породы kS может быть обеспечено на основе повышения качества реализации сложных и точных движений исполнительного органа за счет интеллектуального управления его подачей. Т.е. проходческий комбайн необходимо рассматривать как мехатронный объект.

Постановка задачи.

Цель работы - снижение величины перебора породы, обусловленного инерционностью подсистемы "исполнительный орган" проходческого комбайна, за счет применения интеллектуальной системы управления его рабочим процессом.

Изложение материала и результаты.

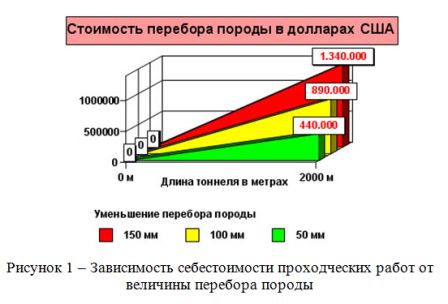

На сегодняшний день точность воспроизведения заданного про-филя является важным параметром для успешной проходки подготовительных выработок. Чтобы снизить себестоимость проходческих работ, крайне важно их производить как можно ближе к линии про-екта продольного профиля выработки. График, приведенный на рис.1, демонстрирует пример увеличения себестоимости, вызванной пере-бором породы (50, 100 и 150 мм) по контуру выработки со следующими параметрами: длина 2000 м, диаметр 10 м [3].

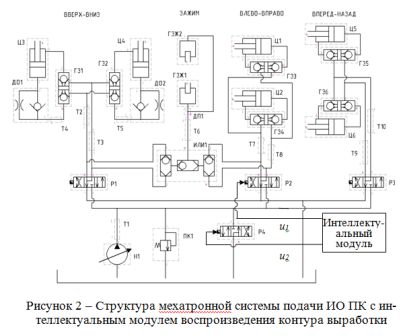

Как было отмечено выше, одним из основных факторов, определяющих величину перебора породы, является инерционность подсистемы "исполнительный орган" проходческого комбайна. Учет запаздывания в отработке управляющих сигналов может быть реализован при оснащении комбайна интеллектуальной системой управления, позволяющей предсказывать момент подхода коронки к проектному контуру выработки и останавливать ее подачу с некоторым опережением, при этом проходческий комбайн должен рассматриваться как мехатронный объект [4].

Структура мехатронной системы подачи ИО ПК с интеллектуальным модулем воспроизведения контура выработки, позволяющим исключить перебор породы по контуру выработки, обусловленный инерционностью подсистемы "исполнительный орган", приведена на рис. 2.

Для успешной реализации поставленной цели алгоритм функционирования интеллектуального модуля воспроизведения контура выработки должен учитывать следующие особенности:

- случайный характер и автокорреляцию физикомеханических свойств разрушаемого массива;

- "послойную" обработку забоя с различными для каждого шага фрезерования условиями контакта ИО с забоем в зонах образования контура выработки;

- совместную работу с интеллектуальным модулем регулирования нагрузки привода исполнительного органа [4].

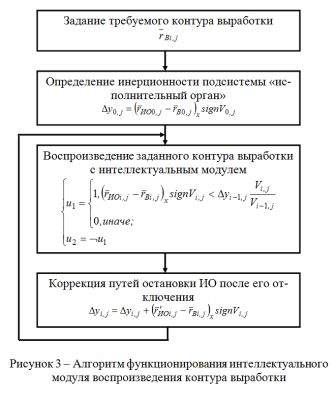

Алгоритм функционирования интеллектуального модуля воспроизведения контура выработки (рис. 3) предусматривает выполнение следующих этапов:

1. Задание требуемого контура выработки в виде массива координат положений ИО, при которых образуются участки контура выработки при выполнении j-тых шагов фрезерования в i-том цикле обработки забоя.

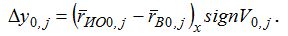

2. Определение инерционности подсистемы "исполнительный орган" путем фиксации значений переборов породы по контуру выработки yoj и средних скоростей подачи ИО при подходе к контуру Voj на каждом j-том шаге фрезерования ("нулевой" цикл обработки забоя - i=0). Значение перебора yoj определяется как проекция разности фактических rиоoj и требуемых rвоj координат ИО на горизонтальную в поперечном сечении выработки ось OX с учетом на-правления подачи ИО по зависимости:

Величина yoj соответствует пути остановки ИО при отключении подачи с учетом сопротивления внешней среды.

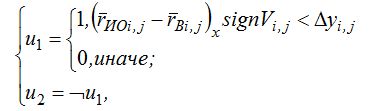

3. Воспроизведение заданного контура выработки с включенным интеллектуальным модулем воспроизведения контура выработки. При этом математическая модель его рабочего процесса может быть представлена как:

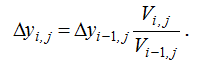

где: u1,u2 - управляющие сигналы на гидрораспределители (1/0 - включение/выключение подачи ИО); yij - путь остановки ИО при отключении подачи на j-том шаге фрезерования в i-м цикле обработки забоя. Величина yij на каждом цикле обработки забоя корректируется с учетом предыдущего значения yi-1j и изменений средних скоростей подачи ИО при подходе к контуру выработки:

Математическая модель интеллектуального модуля воспроизве-дения контура выработки как функционально законченного элемента:

Y=f(X,P),

где: Y(u1,u2) - выходной вектор; X(rиоij,Vij) - входной вектор; P(rвij) - вектор параметров блока программного управления.

Скорость подачи Vij определяется усреднением мгновенных значений скорости подачи на интервале движения ИО yoj ("скользящее среднее"). Величина Vij зависит от параметров среза (В - глубина зарубки, Н - шаг фрезерования), мощности приводного двигателя резания, параметров гидросистемы, физико-механических свойств разрушаемой породы и системы управления подачи ИО.

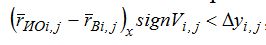

Таким образом, пока выполняется условие

,продолжается движение исполнительного органа в заданном режиме работы ПК. В противном случае происходит соответствующее переключение позиций гидрораспределителей и отключение подачи жидкости в исполнительные гидроцилиндры, т.е. Qц=0 . Исполнительный орган продолжает свое движение за счет инерционности.

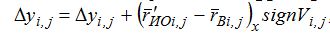

4. Коррекция путей остановки ИО по результатам i-го цикла обработки забоя для j-го шага фрезерования по формуле:

где: rиоij - конечное положение ИО.

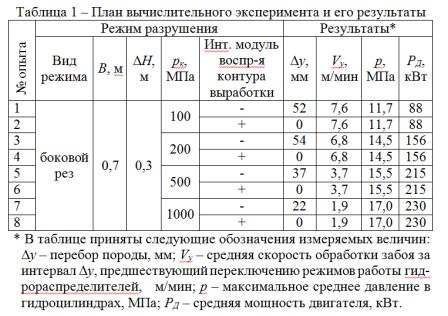

Оценка эффективности мехатронной системы подачи ИО ПК с интеллектуальным модулем воспроизведения контура выработки выполнялась методом вычислительного эксперимента. В качестве объекта исследований принят проходческий комбайн типа КПД. В табл.1 приведен план вычислительного эксперимента и его результаты. План вычислительного эксперимента предусматривает реализацию режима бокового реза с наиболее характерными параметрами среза для различной контактной прочности рк обрабатываемого забоя при наличии интеллектуального модуля воспроизведения контура выработки и без него.

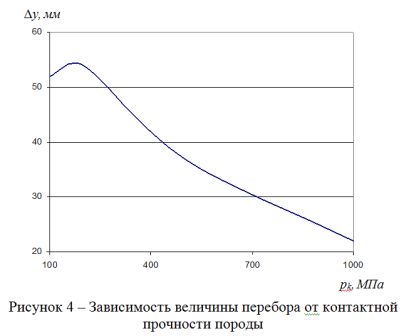

По результатам модельного эксперимента установлено, что инерционность подсистемы "исполнительный орган" проходческого комбайна обуславливает переборы породы за проектный контур выработки величиной до 55 мм (рис.4). Величина перебора зависит от инерционности управляющей системы, инерционности самого комбайна и его исполнительного органа, а также от физико-механических свойств горного массива. Применение мехатронной системы подачи ИО ПК с интеллектуальным модулем воспроизведения контура выработки позволяет свести перебор породы практически до нуля, что позволяет сократить непроизводительные расходы электроэнергии, ресурса комбайна и снизить себестоимость проходческих работ.

Выводы и направление дальнейших исследований.

1. Процесс остановки исполнительного органа после подачи сигнала в систему его управления сопровождается дополнительными перемещениями исполнительного органа, обусловленными инерционными свойствами системы его подачи. Для проходческого комбайна КПД величина этих перемещений составляет 20-55 мм в зависимости от контактной прочности разрушаемой породы (100-1000 МПа), с уве-личением которой величина перебора породы уменьшается.

2. Учет запаздывания в отработке управляющих сигналов может быть произведен на основе оснащения проходческого комбайна мехатронной системой подачи ИО ПК с интеллектуальным модулем воспроизведения контура выработки, позволяющим предсказывать момент подхода коронки к проектному контуру выработки и останавливать ее подачу с некоторым опережением этого момента. Путем имитационного математического моделирования работы проходческого комбайна типа КПД установлено, что интеллектуальный модуль воспроизведения контура выработки позволяет свести перебор породы, обусловленный инерционными свойствами системы его подачи, практически до нуля.

Список литературы

1. Семенченко А.К., Шабаев О.Е., Семенченко Д.А., Хиценко Н.В. Перспективы развития проходческих комбайнов // Горная тех-ника 2006. Каталог-справочник. - С-Пб: ООО "Славутич". - С. 8-15.

2. Семенченко А.К., Кравченко В.М., Шабаев О.Е. Теоретические основы анализа и синтеза горных машин и процесса их восстановления, как динамических систем. - Донецк: РВА ДонНТУ, 2002. - 302с.

3. TMS - система геодезического обеспечения подземного строительства (тоннелей) [Електроний ресурс]. - Режим доступа: http://www.gfk-leica.ru/tms/index.htm.

4. Шабаев О.Е., Семенченко А.К., Степаненко Е.Ю., Хиценко Н.В. Оценка эффективности проходческого комбайна с интеллектуальной системой "управление-подача" исполнительного органа. // Вісті Донецького гірничого інституту: Всеукраїнський науково-технічний журнал гірничого профілю, №1, 2009. - С. 207-218.