Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд існуючих досліджень

- 4. Аналіз питань структурного та технологічного забезпечення роторних машин

- 5. Дослідження питань проектування багатономенклатурних роторних систем.

- Висновки

- Список використанної літератури

Вступ

Високі темпи розвитку світового машинобудування безупинно пов'язані з впровадженням у виробництво нових прогресивних методів обробки металів. Одним із шляхів розвитку прогресивної технології машинобудування є перехід на обробку металів тиском в холодному стані замість обробки різанням. Застосування цього методу обробки призводить до значного підвищення продуктивності праці , підвищенню точності , поліпшенню механічних властивостей і чистоти поверхні оброблюваних деталей і створює передумови для комплексної автоматизації[2].

В даний час для ефективного функціонування підприємства повсюдно вводиться автоматизація , вона стає невід'ємною частиною всього виробничого процесу. І це цілком виправдано і вигідно , адже знижуються витрати і підвищується якість продукції. Автоматизоване виробництво - це система машин , устаткування, транспортних засобів , що забезпечує строго узгоджене в часі виконання всіх стадій виготовлення виробів , починаючи від отримання вихідних заготовок і кінчаючи контролем ( випробуванням ) готового виробу і випуску продукції через рівні проміжки часу[1].

1. Актуальність теми

Велика частка витрат часу на продуктивних роботах , при виготовлення машин і тривалість загального циклу виробництва , роблять особливо актуальною проблему автоматизації виробничих робіт . Значення вирішення цієї проблеми визначається не тільки завданнями підвищення якості продукції , економічності її виробництва і підвищення продуктивності. Автоматизація виробничих процесів за допомогою застосування технологічних систем безперервної дії , виконаних на базі роторних і роторно- конвеєрних машин , особливо ефективна при масовому виробництві виробів. Тобто розробка структурного та технологічного забезпечення роторних машин для виготовлення виробів масового виробництва є досить актуальною науковою задачею , що має важливе народно- господарське значення.

Для більшості виробництв характерна масовість одного виду виробу , при якій необхідна продуктивність технологічних машин є достатньою для забезпечення умови окупності машин , що об'єднуються в автоматичну систему. Однак у більшості випадків у виробництві товарів широкого споживання і у виробництві засобів виробництва необхідний випуск виробів безлічі різних номенклатур при загальній масової програмі випуску виробів якогось певного призначення (наприклад , біжутерії , швейної , взуттєвої та меблевої фурнітури , підшипників , джерел струму , резисторів , конденсаторів електродів і т.д.). При цьому програми випуску виробів по кожній з номенклатур може бути недостатньо для забезпечення умови окупності автоматичної системи машин. Подібні проблеми все частіше з'являються в умовах нинішньої економіки і вирішенням цих проблем є використання багатономенклатурних машин і ліній [3].

2. Мета і задачі дослідження та заплановані результати

Метою даної роботи є підвищення ефективності виробництва різьбових деталей на автоматичних роторних лініях на основі об'єднання групи крупносерійних виробництв виробів декількох типорозмірів в масове багатономенклатурними, створення необхідної структури всієї системи і елементної бази для виробів декількох типорозмірів.

Поставлена мета передбачає вирішення таких задач:

- Виконати аналіз конструкцій роторних машин і ліній, дослідити питання їх проектування, особливості виготовлення стрижневих кріпильних виробів.

- Дослідити питання групування деталей для спільної обробки в інструментальних блоках.

- Розробити методику структурного синтезу нових багатономенклатурних роторних машин, в яких здійснюється накочування різьблення на виробах декількох типорозмірів в кожному інструментальному блоці.

- Виконати аналіз особливостей накочування різьби в багатономенклатурних роторних лініях при об'єднанні кількох крупносерійних виробництв в масове.

Об'єкт дослідження: технологічний процес виготовлення кріпильних виробів на багатономенклатурної автоматичної роторної лінії.

Предмет дослідження: особливості накочування різьби в груповому інструментальному блоці багатономенклатурної автоматичної роторної лінії.

3. Огляд існуючих досліджень

Питанням вдосконалення конструкцій , технологічних процесів і підвищенню продуктивності систем безперервної дії присвячено безліч робіт вітчизняних і зарубіжних авторів. У цих роботах виконані глибокі дослідження особливостей експлуатації автоматичних роторних ліній і розроблено велику кількість різних конструкцій , які можуть бути застосовані в умовах багато- виробництва . Істотний внесок у розвиток теорії і практики створення та застосування роторних і роторно- конвеєрних систем внесли академік Кошкін Л.М., Професор Клусов І.А., Прейс В.Ф., Прейс В.В., Корнюхін І.Ф., Фролович Е.Н., Усенко Н.А., Кашірцев А.Ф., Золотухін В.І., Крюков В.В., Челіщев Б.А., Тіліпалов В.Н., Григорович В.Г., Михайлов О.М. і багато інших дослідників.

Проведений аналіз сучасного стану конструкцій автоматичних роторних ліній показав , що багатономенклатурними роторні лінії не отримали широкого поширення через відмінності у формах оброблюваних виробів. Для підвищення техніко -економічних показників многономенклатурного виробництва виробів перспективно застосування роторних машин і ліній , однак їх застосування для многономенклатурного виробництва обмежена через відсутність принципів і методів проектування складних багатономенклатурних технологічних систем даного типу. Виходячи з проведеного інформаційного огляду можна зробити висновок , що ефективною багатономенклатурної лінії для виробництва кріпильних виробів досі створено не було.

4. Аналіз питань структурного та технологічного забезпечення роторних машин

Одним з різновидів комплексних автоматичних ліній є роторні автоматичні лінії, розроблені інженером Л.М.Кошкіним

Автоматична роторна лінія - комплекс робочих машин, транспортних пристроїв, приладів, об'єднаних єдиною системою автоматичного управління, в якому одночасно з обробкою заготовки переміщаються по дугам кіл спільно з впливають на них знаряддями. Найбільш поширені автоматичні роторні лінії для операцій, виконуваних за допомогою прямолінійного робочого руху (штампування, витяжка, пресування, збірка, контроль) [4].

Рисунок 1 – Принципова схема автоматичної роторної лінії: 1 – блок інструмента; 2 — транспортний ротор; 3 – кліщі; 4 – лінія переміщення виробу при обробці; 5 – робочий ротор; 6 – копір.

Після деяких суперечок і ряду конструктивних рішень роторна машина прийняла , так би мовити, свій сучасний вигляд (рис. 2 ) . Для передачі предметів обробки 3 в інструментальні блоки 1 технологічного ротора 9 і знімання оброблених виробів 8 були розроблені спеціальні транспортні ротори 2 і 7. Транспортні ротори в найпростішому вигляді являють собою диск , в якому по колу розміщені захватні органи , підпружинені в радіальному напрямку. Крок між захватними органами транспортних роторів дорівнює кроку між робочими позиціями технологічного ротора. Транспортні ротори пов'язані зубчастими колесами 4,5 і 6 з технологічним ротором і утворюють з ним жорсткий кінематичний ланцюг. Це забезпечує синхронне обертання транспортних і технологічних роторів , що робить можливим надійну передачу предметів обробки і з'їм оброблених виробів.

Рисунок 2 – Схема типової роторної машини: а — подовжній переріз машини; б — поперечний переріз (вид у плані); Lп - сектор прийому предметів обробки; Lp - сектор технологічної обробки; Lc — сектор знімання обробленого виробу; Lо.и - сектор обслуговування інструменту; h — шагова відстань між робочими позиціями.

Передача обробки з транспортного ротора в технологічний здійснюється в секторі Lп, а знімання обробленого предмета - в секторі Lc. У секторі Lp здійснюється технологічна обробка, а в секторі Lо.і. може бути вироблено обслуговування інструмента (очищення, змащування, заміна тощо).

Циклова продуктивність роторної машини визначається за загальною для всіх машин третього класу формулою

де Vтр - транспортна швидкість роторної машини, вимірювана на колі центрів інструментальних блоків (початкової окружності ротора), м / с; h - крок між робочими позиціями ротора, також вимірюваний по колу центрів інструментальних блоків, м

Необхідна тривалість технологічного циклу обробки предмета в роторної машині може бути отримана за рахунок вибору числа робочих позицій і величини транспортної швидкості:

де Uр - число робочих позицій ротора, розташованих в секторі технологічної обробки Lp

Розглядаючи разом вирази (1) і (2), можемо переконатися, що

тобто продуктивність роторної машини може бути призначена незалежно від тривалості технологічного циклу обробки в результаті вибору числа робочих позицій, що є наслідком основного властивості машин третього класу. Це дозволило конструкторам розробляти роторні машини з однаковою продуктивністю для різних за тривалістю і характером технологічних операцій, вибираючи відповідне число позицій технологічних роторів.

Забезпечення автономності інструменту і його автоматичної заміни, автоматичний контроль за ходом технологічної обробки, підтримання работоспособності машини і т.д. - все це вимагає введення в машину відповідних пристроїв, що значно ускладнює конструкцію автоматичної системи машин.

З ростом числа цільових функцій, автоматично виконуваних машинами, їх кінематика ускладнюється, причому все більше число механізмів повинно розташовуватися навколо предмета обробки. Підвищується завантаження робочого простору машин виконавчими механізмами й обробними інструментами.

Зменшення кінематичної складності машин може бути досягнуто шляхом спрощення, суміщення, поділу або виключення їх окремих функцій. Природно, що це не повинно призводити до втрати основних властивостей і переваг автоматичної системи машин.

Оскільки кінематичні характеристики цільових функцій машин багато в чому визначаються характером технологічних операцій, то зменшення кінематичної складності машин пов'язано в основному з властивостями технологічних процесів, але визначається також і властивістю технологічних машин.

Автоматичні роторні машини і лінії повною мірою задовольняють вищевикладеним умовам здійснення комплексної автоматизації . Питання про економічну окупності автоматичної системи машин успішно вирішується об'єднанням роторних машин в автоматичну роторну лінію. Оскільки продуктивність роторних машин прямо не залежить від тривалості технологічної операції , то на стадії проектування вона може бути обрана досить високою відповідно до вимоги економічної окупності автоматичної лінії , тобто економічно доцільною.

Завдання забезпечення рівної продуктивності роторних машин, що входять в автоматичну лінію, легко вирішується варіюванням частоти обертання і числа робочих позицій (інструментальних блоків) технологічних роторів. Передача предметів обробки між технологічними роторами здійснюється транспортними роторами простої конструкції.

Збереження коефіцієнта використання автоматичної роторної лінії при об'єднанні в ній декількох роторних машин вирішується шляхом пом'якшення технологічних режимів обробки без зниження економічно доцільною продуктивності за рахунок збільшення числа інструментальних блоків у технологічних роторах . Заміна некондиційного інструменту в технологічному роторі може здійснюватися без зупинки лінії , на ходу шляхом застосування спеціальних роторних пристроїв для автоматичної зміни інструментальних блоків. Найкращі передумови для раціонального технічного рішення задачі автоматичної зміни інструменту в роторних лініях забезпечуються застосуванням технологічних процесів третього і четвертого класів , а в окремих випадках , при обробці предметів з плоскою геометричної направляючої , і для процесів другого класу. Найпростіші прямолінійні рухи обробних інструментів , скомпонованих в автономні інструментальні блоки , найбільш просто вирішують завдання їх налагодження поза роторної лінії на спеціальних стендах. У результаті цього втрати продуктивності зведені до мінімуму і стійка величина коефіцієнта використання автоматичних роторних ліній, що складаються з семи - десяти роторних машин , досягає 0,85 - 0,9.

Кінематична простота роторних машин також забезпечується найпростішим прямолінійним рухом обробного інструменту при використанні технологічних процесів третього і четвертого класів.

Застосування автоматичних роторних ліній в порівнянні з окремими автоматами не роторного типу скорочує виробничий цикл в 10-15 разів, значно зменшуються міжопераційні запаси заготовок (у 20-25 разів), вивільняються виробничі площі, у кілька разів знижується трудомісткість виготовлення і собівартість продукції, капітальні витрати окупаються за 1-3 роки [4].

5. Дослідження питань проектування багатономенклатурних роторних систем

Перехід до автоматичних машин і тим більше до автоматичних систем машин неможливий без забезпечення універсальності автоматичних машин, тобто їх здатності обробляти предмети різноманітних форм. Оскільки загальною тенденцією розвитку сучасного виробництва є збільшення змінюваності об'єктів виробництва, то необхідно, щоб автоматична система машин могла бути використана незалежно від зміни предметів обробки.

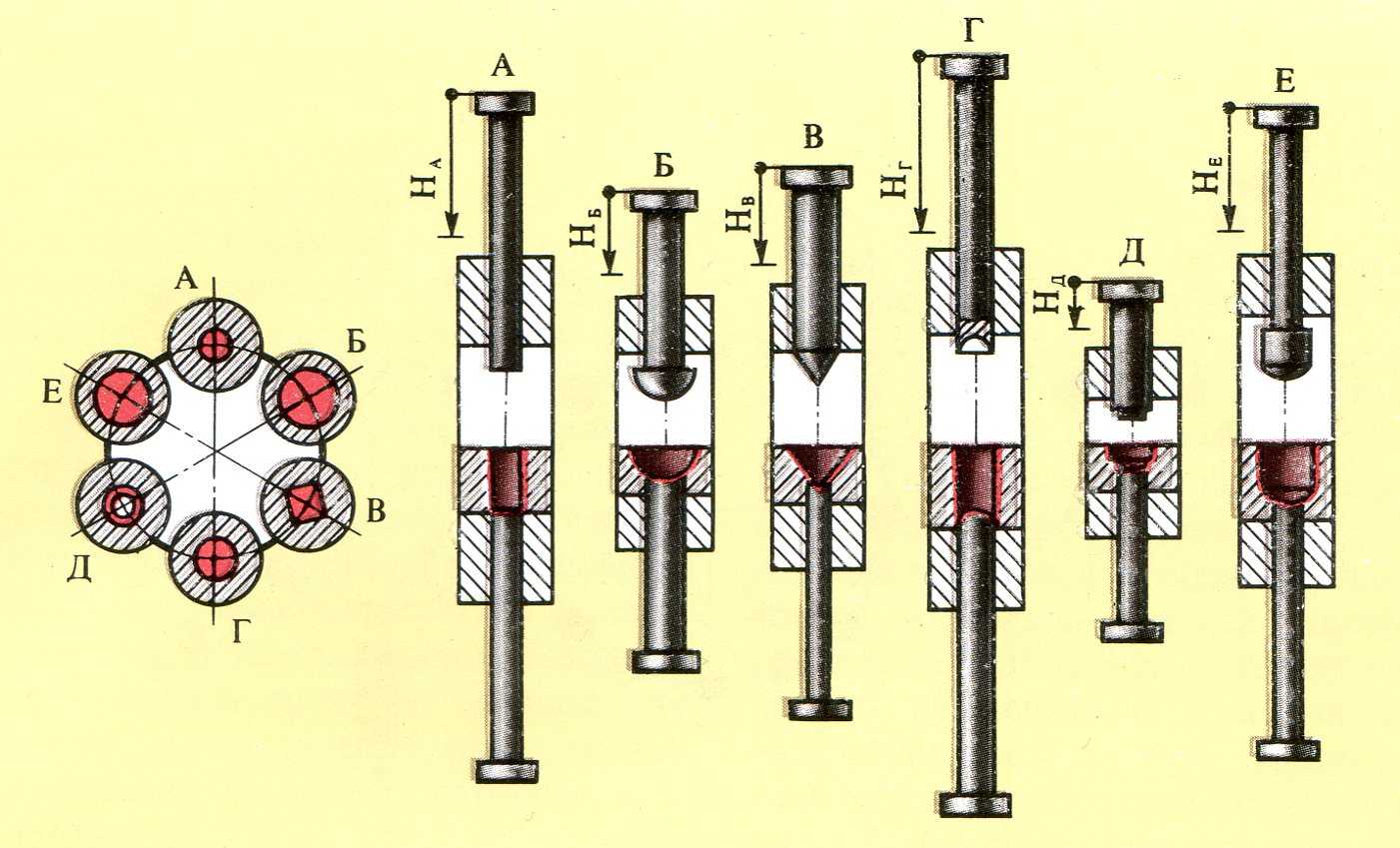

Рисунок 3 – Схема інструментальних блоків технологічних роторів для обробки предметів різних номенклатур.

Універсальність роторних машин і ліній щодо форми предметів обробки в загальному випадку досягається при застосуванні технологічних процесів третього і четвертого класів , оскільки в цьому випадку траєкторія необхідного технологічного руху інструменту не залежить від форми оброблюваного предмета і є прямолінійною (рис. 3 ) . Технологічні операції третього класу будуть відрізнятися величинами робочих ходів ( Нa , ... , Нe ) і необхідними технологічними зусиллями . Внаслідок цього з'являється можливість обробки на одній лінії декількох подібних предметів з групової технології або обробки подібних предметів на однотипних лініях , складових певний типорозмірний ряд . Тут слід підкреслити , що великою гідністю конструкції роторних ліній є можливість застосування в них великої кількості уніфікованих і нормалізованих деталей і вузлів . У серійних зразках роторних ліній , наприклад для обробки металів тиском , показник ступеня уніфікації (коефіцієнт застосовності ) може досягати 60 %.

Для більшості виробництв , що використовують процеси третього класу , як правило характерна масовість одного виду виробу , при якій необхідна продуктивність технологічних машин є достатньою для забезпечення умови окупності машин , що об'єднуються в автоматичну систему. Однак у більшості випадків у виробництві товарів широкого споживання і у виробництві засобів виробництва необхідний випуск виробів безлічі різних номенклатур при загальній масової програмі випуску виробів какоголибо певного призначення (наприклад , біжутерії , швейної , взуттєвої та меблевої фурнітури , підшипників , джерел струму , резисторів , конденсаторів , електродів і т.п.). При цьому програми випуску виробів по кожній з номенклатур може бути недостатньо для забезпечення умови економічної окупності автоматичної системи машин.

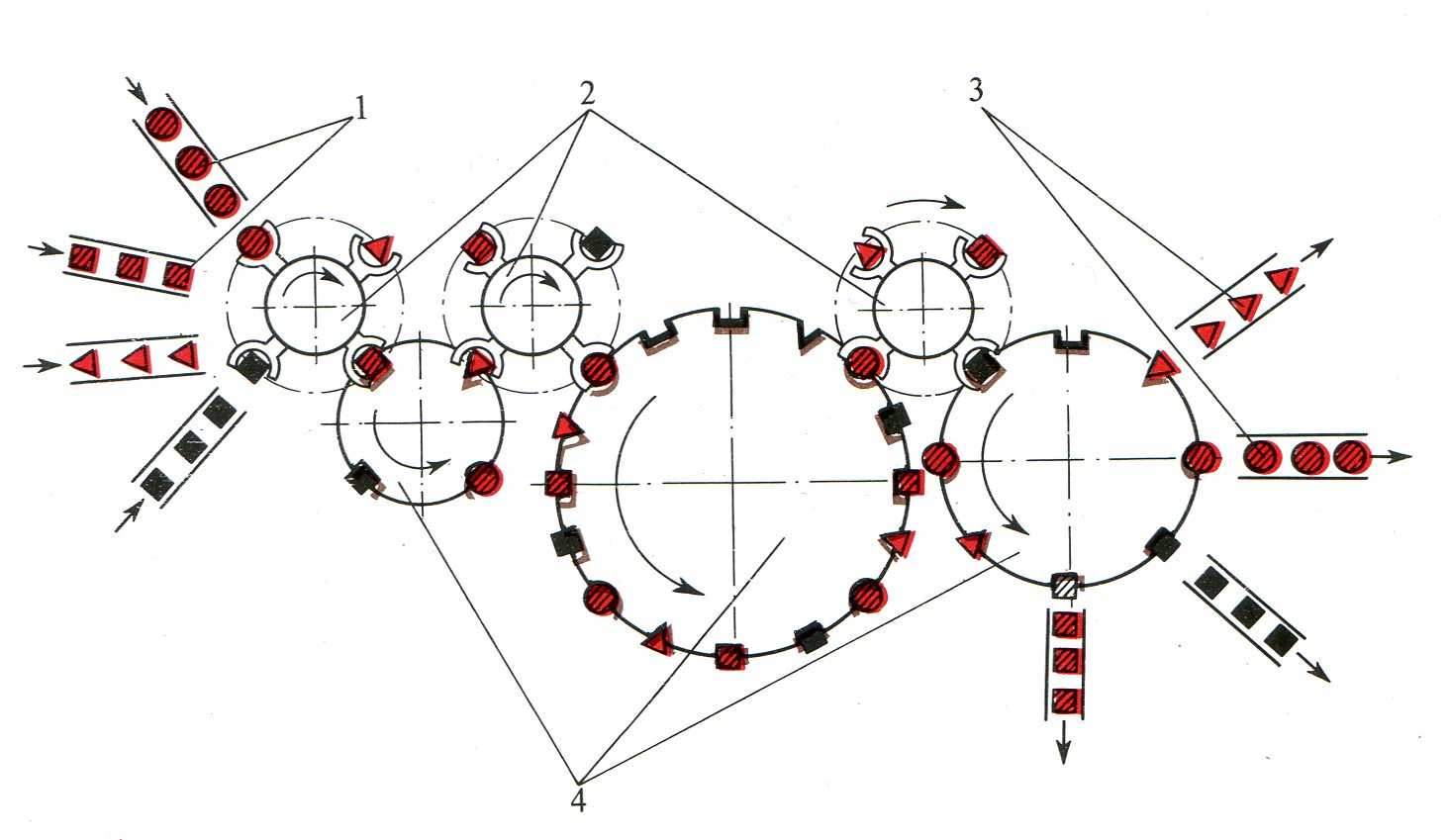

Рисунок 4 – Схема багатономенклатурної роторної лінії: 1 - завантажувальні пристрої; 2 - транспортні ротори; 3 - приймачі готової продукції; 4 - технологічні ротори

Рішення проблеми недостатньої масовості предметів обробки досягається застосуванням багатономенклатурних роторних машин і ліній (рис. 4 ) , що здійснюють одночасне виготовлення різних номенклатур вироби . Використання багатономенклатурної лінії забезпечує рівномірний випуск кожної номенклатури вироби і повністю усуває приватні переналагодження лінії з однієї номенклатури на іншу. Природно , що можливість створення багатономенклатурних ліній як з технічної , так і з економічного боку найбільшою мірою реалізується також для технологічних процесів третього і четвертого класів[4].

Метою виконання даної роботи є підвищення ефективності виробництва різьбових деталей на автоматичних роторних лініях на основі об'єднання групи крупносерійних виробництв виробів декількох типорозмірів в масове багатономенклатурними, створення необхідної структури всієї системи і елементної бази для виробів декількох типорозмірів.

Таким чином , комплексна автоматизація многономенклатурного виробництва на базі роторних систем - перспективний напрямок для наукових досліджень. Як показує аналіз розвитку роторних систем , для здійснення комплексної автоматизації виробництва стрижневих кріпильних виробів необхідно об'єднувати в одному потоці різні за своєю фізичною суттю , тривалості виконання і продуктивності обробки машини з метою повноцінного використання при цьому технологічного процесу. Основними вимогами для реалізації комплексної автоматизації є забезпечення рівної продуктивності технологічного потоку на вході і виході машин автоматичних ліній , гарантія простого , що вимагає мінімальних витрат , транспортування предметів обробки вздовж технологічного потоку , яке регламентує потік предметів обробки в орієнтованому стані.

Реалізація комплексної автоматизації виробництва стрижневих кріпильних виробів на базі автоматичних роторних ліній ефективна завдяки їх особливим властивостям: простоті утворення єдиного транспортного потоку предметів обробки шляхом застосування транспортних роторів або конвеєрних пристроїв; можливості об'єднання роторних машин , виконуючих операції різної фізичної суті в єдину автоматичну лінію шляхом зміни продуктивності за рахунок зміни частоти обертання роторів і числа їх позицій ; виключення інструментальних втрат і простоїв автоматичної лінії , які знижують коефіцієнт використання , за рахунок застосування пристроїв автоматичної зміни інструменту без зупинки автоматичної лінії роторного типу; простота обробних рухів , спрощення процесу управління функціонуванням автоматичної лінії.

Багатономенклатурність роторної лінії для виробництва стрижневих кріпильних виробів вимагає простоти та ідентичності форм деталей , які обробляються , так як різноманітність форм потребує різноманітності приводів робочого руху і механізмів затиску і фіксації. Це ускладнює конструкцію і збільшує габаритні розміри машини , призводить до зменшення економічної ефективності виробництва . Автоматизація обробки деталей багатьох номенклатур значно спрощується , якщо їх технологічні процеси однакові або схожі . Велика кількість різноманітних операцій призводить до збільшення числа роторних машин , які потрібно об'єднувати для надання технологічного дії в повному обсязі.

Рисунок 5 - Схема роботи багатономенклатурної лінії (анімація: 24 кадри, 5 циклів повторення, 80 кілобайт)

Висновки

Виконаний аналіз конструктивних особливостей роторних машин і ліній , питань їх проектування , передачі виробів у многономенклатурном потоці дозволив встановити , що , незважаючи на відмінність форм оброблюваних поверхонь виробів , об'єднання групи крупносерійних виробництв виробів декількох типорозмірів в масове багатономенклатурне можливо з використанням МАРЛ. Існуючі методи та лінії для виготовлення стрижневих кріпильних виробів є недосконалими і не дозволяють максимально ефективно використовувати виробничі ресурси . Для міжроторної передачі виробів різних типорозмірів в багатономенклатурному потоці слід застосовувати групові ЗО , що дозволить зменшити конструктивну складність транспортних роторів.

Список использованной литературы

- Владзиевский, А. П. Автоматические линии в машиностроении/ А.П. Владзиевский , М., 1998

- Накатывание резьбы на деталях машин [электронный ресурс]. – Режим доступа: http://metizi.com...

- Прейс В.В. Технологические роторные машины вчера, сегодня, завтра - М.: Машиностроение, 1986 - 128 с.

- Соломатин, Н.А. Управление производством: Учебник/ под ред. Н.А. Соломатина. – М.: ИНФРА – М, 2001. – 219 с.

- Дейнеко В. Г., Новые способы непрерывного накатывания резьб и других профилей, М., 1961;

- Кошкин, Л. Н. Комплексная автоматизация на базе роторных линий/ Л. Н. Кошкин, М.,1999.

- Шаумян Г. А. Комплексная автоматизация производственных процессов. М., "Машиностроение", 1973, 640с.

- Клусов, И. А. Производительность автоматических роторных линий / И.А.Клусов // Автоматические роторные линии (исследование, расчет, проектирование) / Машгиз. - М, 1962 г. - Вып. 16. - С.19-31.

- Кошкин, Л. Н. Роторные и роторно-конвейерные линии / Л.Н.Кошкин - М.: Машиностроение, 1986. - 320 с.

- Буленков, Е. А. Исследование параметров маршрутизации изделий в многономенклатурных роторных системах с помощью многомерной алгебры групп / Е. А.Буленков, А. Н.Михайлов // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць / Донец. нац. техн. ун-т. – Донецьк, 2005. - Вип. 29. - С.38–44.

- Буленков, Е. А. Выбор рациональной структуры потока изделий для обеспечения загрузки многономенклатурных роторных линий / Е.А.Буленков, А.Н.Михайлов // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць / Донец. нац. техн. ун-т. – Донецьк, 2006. - Вип. 31. - С.17 — 24..

- Автоматические роторные линии – от создания к современному этапу промышленного развития [электронный ресурс]. – Режим доступа: http://cyberleninka.ru...

- Технология накатывания резьбы на метизах и деталях машин [электронный ресурс]. – Режим доступа: http://nav-tech.narod.ru...