Аннотация

Рассмотрены системы блочного моделирования. Исследовано моделирование уравнения гармонического осциллятора. Проведено сравнение моделирующих сред.

Завершение ХХ века характеризовалось широкой компьютеризацией всех видов деятельности человечества: от традиционных интеллектуальных задач научного характера до автоматизации производственной, торговой, коммерческой, банковской и других видов деятельности. В современных условиях рыночной экономики конкурентную борьбу успешно выдерживают только те предприятия, которые успешно применяют в своей деятельности современные информационные технологии (ИТ).

Именно ИТ, наряду с прогрессивными технологиями материального производства, позволяют существенно повышать производительность труда и качество продукции и в то же время значительно сокращать сроки постановки на производство новых изделий, отвечающих запросам и ожиданиям потребителей [1]. Опыт, накопленный в процессе внедрения разнообразных автономных информационных систем, позволил осознать необходимость интеграции различных ИТ в единый комплекс, базирующейся на создании в рамках предприятия или группы предприятий (виртуального предприятия) интегрированной информационной среды (ИИС), поддерживающей все этапы жизненного цикла (ЖЦ) выпускаемой продукции. Так в конце ХХ века появилась идеология современного ведения бизнеса, ставшая общепринятой в большинстве стран мира - CALS-технологии (Continuous Acquisition and Lifecycle Support) [2].

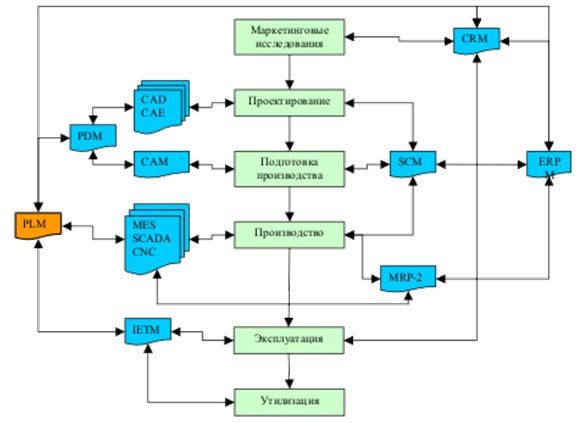

Суть концепции CALS состоит в применении принципов и технологий информационной поддержки на всех стадиях ЖЦ продукции, основанного на использовании ИИС, обеспечивающей единообразные способы управления процессами и взаимодействия всех участников этого цикла: заказчиков продукции, поставщиков (производителей) продукции, эксплуатационного и ремонтного персонала. В ИИС информация создается, преобразуется, хранится и передается от одного участника ЖЦ к другому при помощи прикладных программных средств, к которым относятся системы CAD / CAE /CAM, PDM, MRP/ERP, SCM и др., рис.1.

Все программные продукты, используемые в CALS-технологиях, можно разделить на две большие группы [3]:

Рисунок 1 – Структура CALS и кореляция этапов жизненного цикла изделий

1. программные продукты, используемые для создания и преобразования информации об изделиях, производственной среде и производственных процессах, применение которых не зависит от реализации CALS-технологий;

2. программные продукты, применение которых непосредственно связано с CALS-технологиями и требованиями соответствующих стандартов.

К первой группе относятся программные продукты, традиционно применяемые на предприятиях различных отраслей промышленности и предназначенные для автоматизации различных информационных и производственных процессов и процедур. К этой группе принадлежат следующие программные средства и системы:

• подготовки текстовой и табличной документации различного назначения (текстовые редакторы, электронные таблицы и т. д. - офисные системы);

• автоматизации инженерных расчетов и эскизного проектирования (САЕ-системы);

• автоматизации проектирования и изготовления рабочей конструкторской (проектной) документации (CAD-системы);

• автоматизации технологической подготовки производства (САМ-системы);

• автоматизации планирования производства и управления процессами изготовления изделий, запасами, производственными ресурсами, транспортом и т. д. (системы MRP/ERP);

• идентификации и аутентификации информации (средства ЭЦП).

Ко второй группе принадлежат программные средства и системы:

• управления данными об изделии и его конфигурации (системы PDM - Product Data Management);

• управления проектами (Project Management);

• управления потоками заданий при создании и изменении технической документации (системы WF - Work Flow);

• обеспечения информационной поддержки изделий на постпроизводственных стадиях ЖЦ;

• функционального моделирования, анализа и реинжиниринга бизнес-процессов.

Инженерные данные были и остаются важнейшей составляющей любого производственного предприятия. Именно они являются источником информации об изготовлении, эксплуатации и сервисном обслуживании продукции, которую завод производит или ремонтирует. Инженерные данные, составляют наиболее наукоемкую и стратегически важную для предприятия информацию. Использование в ИT-инфраструктуре предприятия систем управления инженерными данными (PDM) не только повышает общую эффективность производственного процесса, но и существенно снижает риски предприятия. Современные системы управления инженерными данными позволяют практически полностью исключить ошибки при планировании производства и дают возможность эффективно организовать производство новой продукции, сокращая издержки изготовления существующей до минимума.

В связи с этим, еще в 2007 году совместной группой экспертов, состоящей из ИТ-специалистов, руководителей проектно-конструкторских служб и ведущих инженеров предприятий Дивизиона Угля и Кокса «Метинвест» Холдинга была выбрана стратегия автоматизации технической подготовки производства.

Стратегия, основывается на использовании единой для предприятий Дивизиона платформе программных средств для проектирования и управления инженерными данными. Реализация стратегии выражается в планомерном выполнении ряда задач:

1. Инсталляция современной компьютерной техники, серверных устройств и средств печати инженерных данных;

2. Оснащение рабочих мест проектировщиков современной и эффективной CAD/CAE средой;

3. Организация единого информационного пространства (ЕИП), электронного архива технической документации и инженерного документооборота;

4. Интеграция ЕИП инженерных служб в общую систему и создание ИИС предприятия.

Для реализации поставленных задач экспертной группой Дивизиона были отобраны известные ИТ-компании, имеющие опыт работ в предметной области. При подробном рассмотрении предложений, возможностей, опыта работы, наличия команды внедрения и сопровождения, выбор был остановлен на компании АСКОН-КР (Украина) и программных средствах компании АСКОН (Россия) [4].

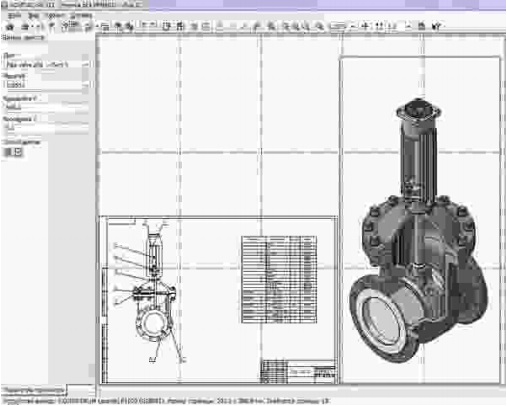

В качестве CAD-системы была выбрана хорошо зарекомендовавшая себя более чем у 6 000 пользователей СНГ система КОМПАС-График и КОМПАС-3D, рис.2, с множеством прикладных библиотек и справочников компании АСКОН [5].

Рисунок 2 – Создание документации в среде КОМПАС

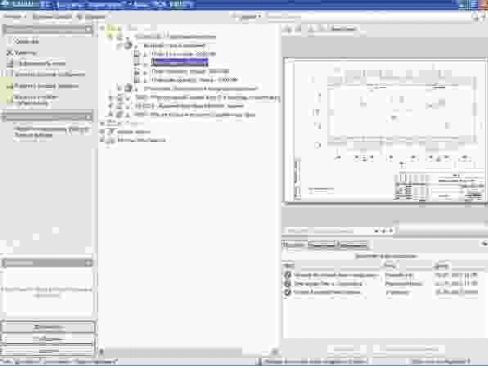

Для решение задачи организации ЕИП, электронного архива технической документации и инженерного документооборота была выбрана система ЛОЦМАН:ПГС [6], рис.3. В начале 2011 года проведено полномасштабное тестирование системы ЛОЦМАН:ПГС в техническом отделе ПАО «Краснодонуголь».

Рисунок 3 – Главное окно системы ЛОЦМАН:ПГС

Результаты тестировании удовлетворили требования как проектировщиков, таки руководителей технических подразделений предприятия.

В ходе тестирования были подтверждены параметры системы, связанные с:

• Организацией коллективной работы над проектом;

• Выдачей и контролем исполнения заданий между участниками проектирования;

• Автоматизированным формированием электронной структуры проекта;

• Автоматизированным созданием, согласованиями и утверждением электронных документов с использованием аннотирования;

• Использованием внутренних средств коммуникаций между участниками проектов;

• Централизованным электронным архивом проектной документации;

• Автоматизированным формированием электронной документации по проекту для выдачи заказчику;

• Автоматизированным формированием отчетов;

• Планированием работ сотрудников подразделения.

Важным параметром системы ЛОЦМАН:ПГС для технических отделов предприятий Дивизиона является централизованное хранение всех файлов и документов по проектам. При использовании системы проектировщик в своей работе оперирует обычными (для операционной системы Windows) приемами работы с файлами, но при этом все они хранятся в базе данных. Каждому файлу определены также соответствующие права доступа, что позволяет реализовать принципы защиты технической информации предприятия.

Хотелось бы отметить и наличие в ЛОЦМАН:ПГС удобного встроенного механизма аннотирования документов, позволяющего на этапе согласования внести письменные замечания к проекту, что особенно актуально для территориально удаленных объектов предприятия, и позволяет значительно сократить время согласования проектов среди служб и подразделений предприятия.

Таким образом, реализация стратегии автоматизации технической подготовки производства на базе выбранных программных средств компании АСКОН позволит повысить производительность труда персонала технических служб предприятий, реализовать на качественно новом уровне планирование и управление работой технических служб в рамках реализации стратегии CALS.

Список литературы

1. CALS-технологии: Основные направления развития http://quality.eup.ru/MATERIALY2/calsrazv.htm

2. Информационно-вычислительные системы в машиностроении CALS – технологии/ Ю.М.Соломенцев, В.Г.Митрофанов, В.В.Павлов, А.В.Рыбаков – М.: Наука, 2003, 293 с.

3. CALS-технологияhttp://www.inventech.ru/lib/glossary/cals/

4. АСКОН http://www.ascon.ru

5. Л. Теверовский. В пятницу, 13-го… АСКОН представляет новый КОМПАС-3D V13/ САПР и графика- М.: 2011, № 5, С.22-28.

6.Д. Поскребышев. ЛОЦМАН:ПГС: новые принципы и технологии инженерного документооборота / САПР и графика- М.: 2010, № 10, С.8-10.