Автор: Ролдугин Г.Н., Сафонов И.В., Захаров Д.В., Нырков Н.И., Чулков В.П., Смольянинов В.И., Боков С.Л., Лебедев В.И.

Источник:Банк патентов

Использование: в области металлургии, конкретнее, в устройствах для отсечки шлака при выпуске металла из конвертера. Технический эффект при использовании изобретения заключается в повышении эффективности отсечки шлака при выпуске металла из конвертера. Сущность изобретения: устройство для отсечки шлака при выпуске металла из конвертера содержит поворотный рычаг, смонтированный на валу вращения, который в свою очередь смонтирован на опорах вращения, укрепленных на кожухе 22 конвертера, опор 1 с выходным соплом 2, установленным на конце поворотного рычага, привод поворота рычага и трубопровод. Стопор 1 с соплом 2 смонтирован на трубчатом составном из двух частей 4, 5 рычагов, соединенным с поперечной реечной зубчатой передачей его поворота. Части 4, 5 рычага соединены между собой и проходным шаровым шарниром 6. Стопор 1 с соплом 2 оборудован штырем в виде иглы 3 с возможностью продольного перемещения вдоль оси сопла. Корпус стопора 1 - с возможностью продольного перемещения вдоль кольцевой части 5 трубчатого рычага. Корпуса шарового шарнира 6 и сопла 1 соединены съемной накладкой 7 с возможностью перемещения относительно ее. На одном конце вала вращения выполнено центральное глуходонное отверстие с двумя поперечными боковыми отверстиями, развернутыми на угол относительно друг друга и соединенными, соответственно, с второй частью трубчатого поворотного рычага и подводящим стационарным трубопроводом. По оси подводящего трубопровода на поверхности вала вращения выполнена кольцевая проточка. 4 ил.

Изобретение относится к металлургии, конкретнее, к устройствам для отсечки шлака при выпуске металла из конвертера.

Известно устройство для отсечки шлака при выпуске металла из конвертера, включающее скользящий шиберный затвор, установленный на сталеплавильном отверстии конвертера. Перед окончанием выпуска стали из конвертера для отсечки шлака плиты шиберного затвора перекрывают сталевыпускное отверстие конвертера.

(См. С. В. Колпаков и др. Технология производства стали в современных конвертерных цехах. М. Машиностроение, 1991, с. 38, рис. 3.11).

Недостатком известного устройства является недостаточная эффективность отсечки шлака. Кроме того, при использовании известного устройства в конце выпуска стали из конвертера шлак скапливается перед плитами шиберного затвора, что приводит к его затвердеванию и "закозлению" сталевыпускного отверстия. Сказанное приводит к необходимости применения трудоемкой чистки сталевыпускного отверстия.

Наиболее близким по технической сущности является устройство для отсечки шлака при выпуске металла из конвертера, содержащее поворотный рычаг, смонтированный на валу вращения, размещенного на опорах вращения, расположенных на кожухе конвертера, стопор с выходным соплом, установленным на конце поворотного рычага, привод поворота рычага и подводящий стационарный трубопровод. При сливе металла из конвертера стопор поворачивается на рычаге и входит в сталевыпускное отверстие. Подающийся в сопло сжатый газ вызывает отход шлака от сталевыпускного отверстия.

(См. Экспресс-информация "Черная металлургия" серия: "Производство стали и ферросплавов, огнеупорное производство и подготовка лома черных металлов" Институт "Черметинформация", Выпуск 9, 1990).

Недостатком известного устройства является неудовлетворительная эффективность отсечки шлака при выпуске стали из конвертера. Это объясняется тем, что стопор с соплом не имеет возможности регулировки и перемещения в двух взаимно перпендикулярных направлениях относительно сталевыпускного отверстия. В этих условиях происходит смещение оси стопора относительно оси сталевыпускного отверстия конвертера. Сказанное происходит вследствие крепления устройства на кожухе конвертера, который из-за нагрева претерпевает изменение пространственных геометрических размеров. Кроме того, подача газа в сопло стопора происходит при начале поворота рычага до стыковки с отверстием, что приводит к перерасходу газа, а также потери кинетической энергии струи газа в начале отсечки шлака.

Технический эффект при использовании изобретения заключается в повышении эффективности отсечки шлака при выпуске металла из конвертера. Указанный технический эффект достигается тем, что устройство для отсечки шлака при выпуске металла из конвертера содержит поворотный рычаг, смонтированный на валу вращения, размещенного на опорах вращения, расположенных на кожухе конвертера, стопор с выходным соплом, установленным на конце поворотного рычага, привод поворота рычага и подводящий стационарный трубопровод.

Поворотный рычаг выполнен трубчатым из двух частей, соединенных между собой проходным шаровым шарниром. Вал вращения снабжен поперечной зубчатой передачей, взаимодействующей с приводом поворота рычага. Стопор с соплом снабжен штырем в виде иглы, выполненной с возможностью продольного перемещения по оси сопла. Корпус стопора выполнен с возможностью продольного перемещения вдоль концевой части трубчатого рычага. Кроме того, корпуса шарового шарнира и сопла соединены съемной накладкой с возможностью перемещения относительно ее. На одном конце вала вращения выполнено центральное глуходонное отверстие с двумя поперечными боковыми отверстиями, развернутыми на угол относительно друг друга и соединенными, соответственно, со второй частью трубчатого поворотного рычага и подводящим стационарным трубопроводом, по оси которого на поверхности вала вращения выполнена кольцевая проточка.

Повышение эффективности отсечки шлака будет происходить вследствие обеспечения точной установки стопора с соплом по оси сталевыпускного отверстия независимо от термических поводок кожуха конвертера. Кроме того, устройство обеспечивает подачу сжатого газа с максимальным расходом только в момент ввода стопора в сталевыпускное отверстие, что позволяет с одной стороны экономить сжатый газ, а с другой увеличить кинетическую энергию сжатого газа в первый момент начала процесса отсечки. При этом постоянная подача газа в сопло вследствие наличия кольцевой проточки на валу вращения обеспечивает постоянную готовность устройства к работе и его охлаждение.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показано:

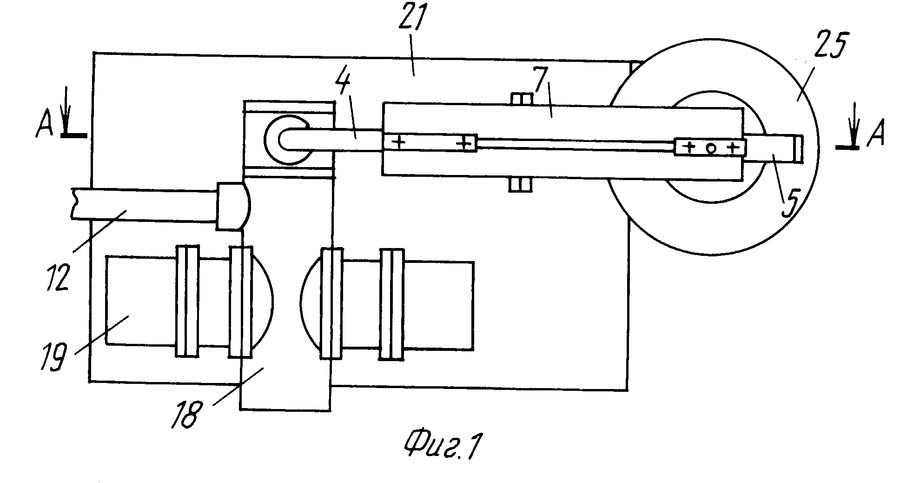

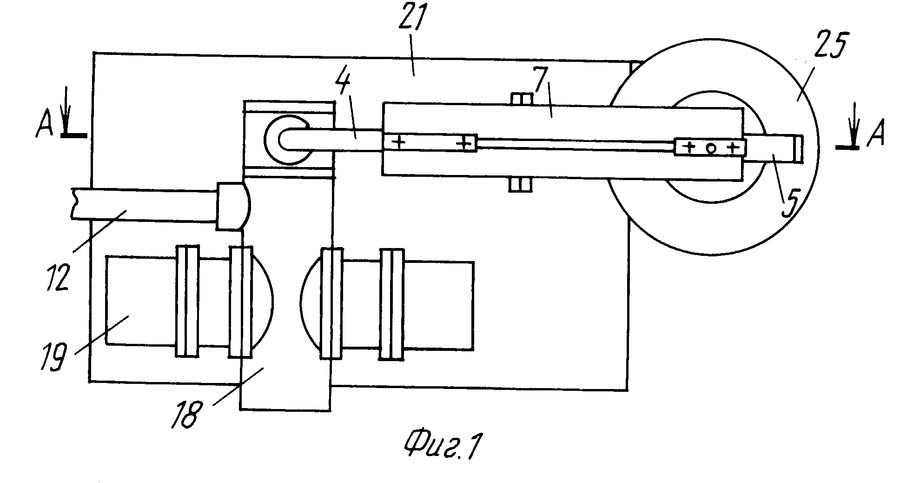

на фиг. 1 устройство для отсечки шлака при выпуске металла из контейнера;

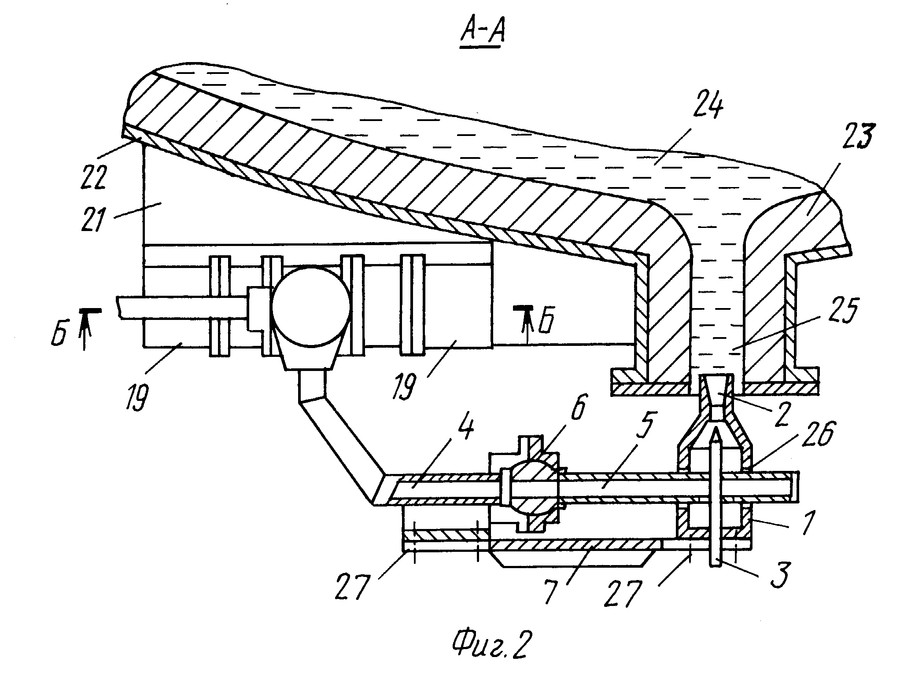

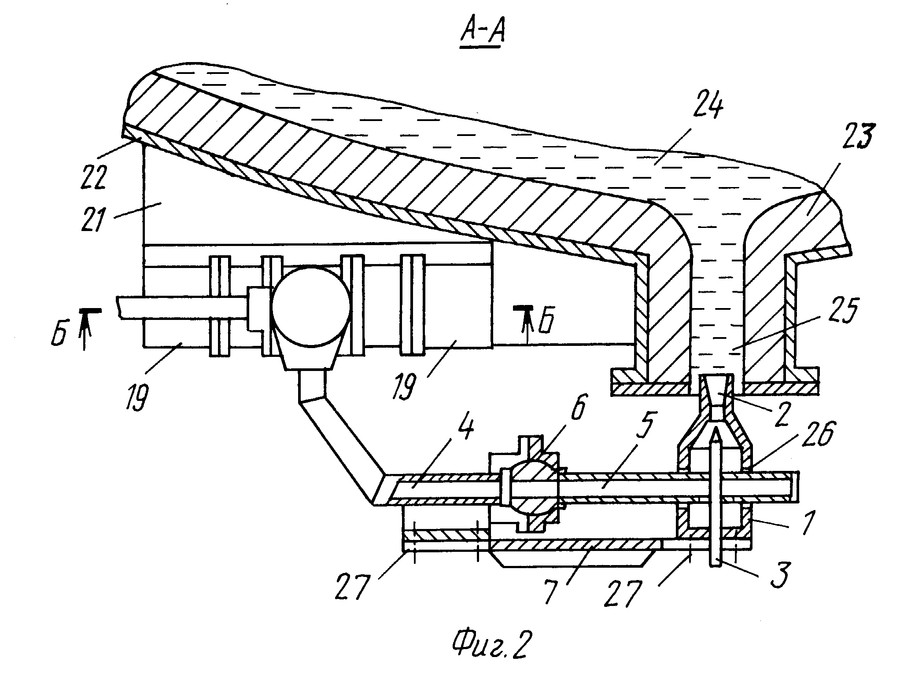

фиг. 2 то же, разрез А А;

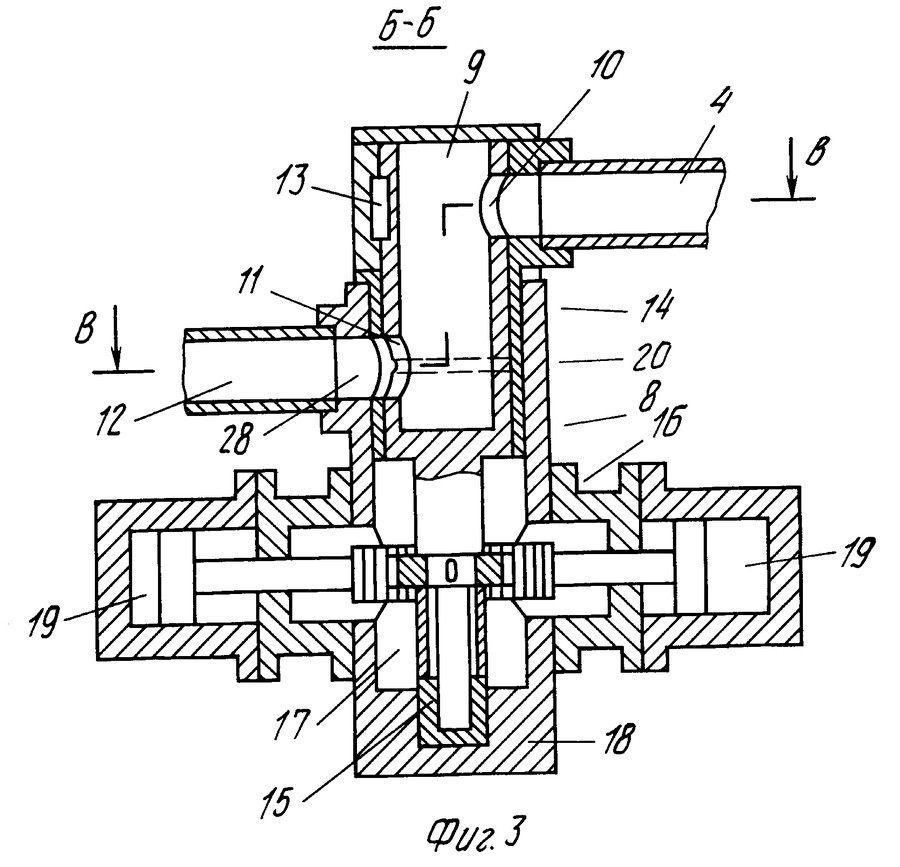

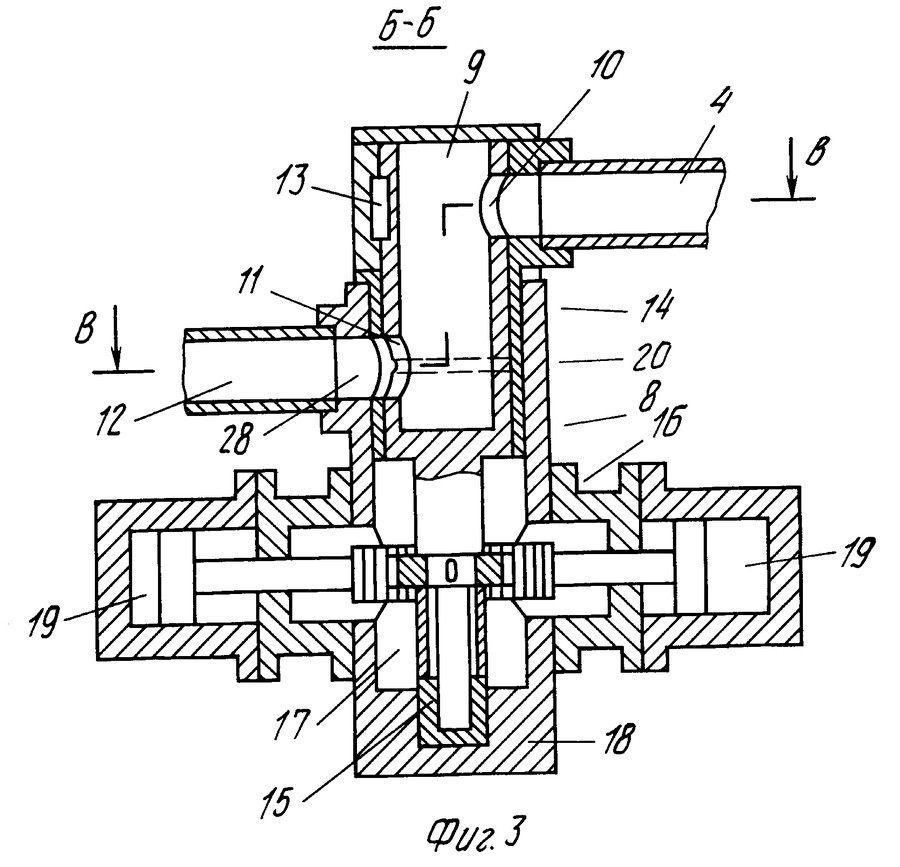

фиг. 3 то же, разрез Б Б;

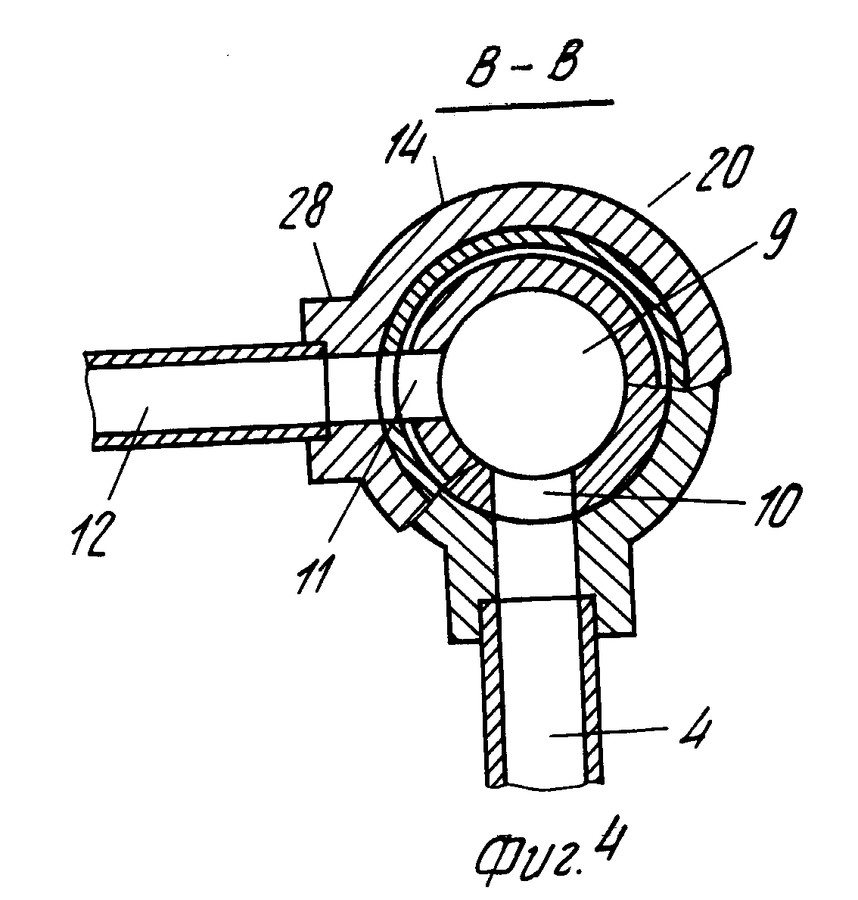

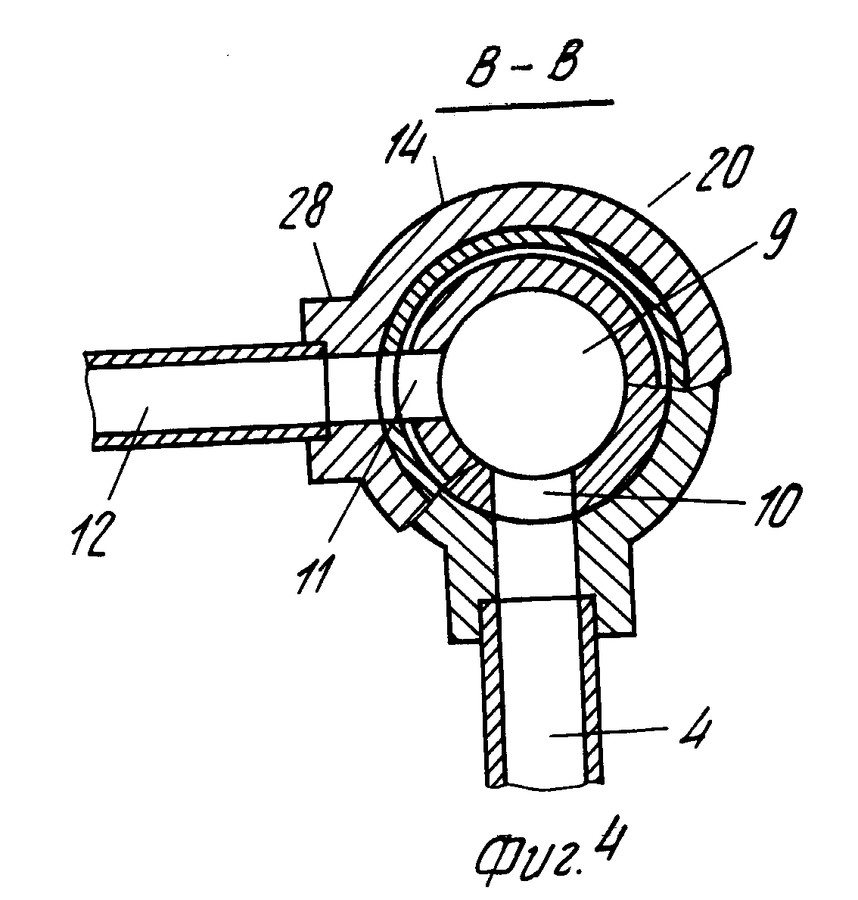

фиг. 4 то же, разрез В В.

Устройство для отсечки шлака при выпуске металлов из конвертера состоит из стопора 1, сопла 2, иглы 3, частей трубчатого рычага 4 и 5, шарового шарнира 6, накалки 7, вала 8, отверстий 9, 10 и 11, трубопровода 12, шпонки 13, втулок 14 и 15, зубчатых рейки 16 и колеса 17, корпуса 18, пневмоцилиндров 19, кольцевой проточки 20, рамы 21. Позицией 22 обозначен кожух конвертера, 23 футеровка, 24 жидкий металл, 25 сталевыпускное отверстие, 26 - уплотнение, 27 крепеж, 28 отверстие.

Устройство для отсечки шлака при выпуске металла из конвертера работает следующим образом.

Пример. В конвертере емкостью 350 т выплавляется сталь марки ст. 3. После окончания процесса выплавки конвертер наклоняется и начинается выпуск стали 24 через сталевыпускное отверстие 25 в сталеразливочный ковш. В конце выпуска стали шлак, находящийся на поверхности зеркала жидкого металла, подходит к устью сталевыпускного отверстия 25. В этот момент производится отсечка шлака посредством ввода в сталевыпускное отверстие стопора 1, снабженного выходным соплом 2. Стопор 1 с соплом 2 смонтирован на трубчатом составном рычаге, состоящем из частей 4 и 5. Трубчатый рычаг в свою очередь смонтирован на валу вращения 8, соединенном с поперечной реечной зубчатой передачей, состоящей из рейки 16 и колеса 17. Зубчатая передача приводится во вращение при помощи приводов 19, например, пневмоцилиндров.

Части трубчатого рычага 4 и 5 соединены между собой при помощи проходного шарового шарнира 6. Стопор 1 вместе с соплом 2 оборудован штырем в виде иглы 3, имеющей возможность продольного перемещения вдоль сопла 2 при помощи, например, резьбового соединения с днищем корпуса стопора 1. Корпус стопора 1 смонтирован на части 5 трубчатого поворотного рычага с возможностью продольного перемещения с использованием уплотнений 26. Корпуса шарового шарнира 6 и сопла 1 соединены съемной накладкой 7 с использованием крепежа 27 и с возможностью перемещения относительно ее.

На одном конце вала вращения 8 выполнено центральное глуходонное отверстие 9 с двумя поперечными боковыми отверстиями 10 и 11, развернутыми относительно друг друга, например, на 180 градусов. Отверстие 10 соединено с частью 4 трубчатого поворотного рычага. Отверстие 11 соединено со стационарным подводящим трубопроводом 12 через отверстие 28 в корпусе 18. (На фиг. 3 отверстия 10 и 11 в вале 8 условно развернуты на 180 градусов).

Вал 8 смонтирован в подшипниках скольжения в виде втулок 14 и 15. При оси подводящего трубопровода 12 или по осям отверстий 11 и 28 на поверхности вала 8 выполнена кольцевая проточка.

Верхняя часть вала 8 соединяется со втулкой части 4 поворотного трубчатого рычага при помощи шпонки 13.

В процессе отсечки шлака по стационарному подводящему трубопроводу 12 через отверстие 28 в корпусе 18 в полость 9 вала 8 через отверстие 11 подается газ азот под давлением 1,8 МПа с расходом 10,0 тыс. м3/час. Диаметр выходного отверстия в сопле 2 стопора 1, выполненного в виде сопла Ловаля, составляет 60 мм. При включении пневмоцилиндров 19 поворачивается вал 8 и вместе с ним вследствие наличия шпонки 13 поворачивается трубчатый рычаг и стопор 1 вводится в сталевыпускное отверстие 25. В процеcсе поворота происходит постепенное совмещение отверстие 11 и 28, что приводит к постепенному увеличению площади проходного отверстия и, как следствие, расхода азота до максимального значения в момент полного совмещения отверстий. В этот момент производится ввод стопора 1 в сталевыпускное отверстие 25 и происходит отсечка шлака от его выпуска из конвертера при максимальной кинетической энергии струи газа.

Величина относительного положения поперечных отверстий 10 и 11 в вале 8 устанавливается в зависимости от необходимого угла поворота рычага вместе с соплом 1 при отсечке шлака. В нашем примере этот угол составляет 180 градусов.

В процессе выплавки стали происходит термическая деформация кожуха 22 вместе с футеровкой 23 конвертера, что приводит к смещению в пространстве рамы 21 вместе с устройством и, следовательно, смещению оси сопла 2 относительно оси сталевыпускного отверстия 25. Для компенсации этого смещения производится поворот в необходимом направлении частей 4 и 5 относительно друг друга в шаровом шарнире 6, а также смещение корпуса стопора 1 вдоль части 5 трубчатого рычага. Фиксация в необходимом положении оси сопла 2 производится при помощи съемной планки 7 с использованием крепежа 27, например, болтов.

При помощи иглы 3 производится регулировка и установка необходимой площади проходного отверстия сопла 2.

Наличие кольцевой проточки 20 на поверхности вала 8 обеспечивает постоянный минимальный расход азота из трубопровода 12 через трубчатый рычаг и сопло 2 в нерабочем положении устройства, что исключает засорение проходимого тракта в устройстве при его нахождении в повернутом нерабочем исходном положении, а также обеспечивает постоянное удаление из проходного тракта возможных скоплений влаги, охлаждение рычагов устройства и установление их тепловой деформации.

Устройство для отсечки шлака при выпуске металла из конвертера, содержащее поворотный рычаг, смонтированный на валу вращения, размещенного на опорах вращения, расположенных на кожухе конвертера, стопор с выходным соплом, установленным на конце поворотного рычага, привод поворота рычага и подводящий стационарный трубопровод, отличающееся тем, что поворотный рычаг выполнен трубчатым из двух частей, соединенных между собой проходным шаровым шарниром, при этом вал вращения снабжен поперечной зубчатой передачей, взаимодействующей с приводом поворота рычага, а стопор с соплом снабжен штырем в виде иглы, выполненной с возможностью продольного перемещения по оси сопла, корпус стопора выполнен с возможностью продольного перемещения вдоль концевой части трубчатого рычага, кроме того, корпуса шарового шарнира и сопла соединены съемной накладкой с возможностью перемещения относительно ее, при этом на одном конце вала вращения выполнено центральное глуходонное отверстие с двумя поперечными боковыми отверстиями, развернутыми на угол относительно друг друга и соединенными соответственно с второй частью трубчатого поворотного рычага и подводящим стационарным трубопроводом, по оси которого на поверхности вала вращения выполнена кольцевая проточка.