Анализ систем механического обслуживания мостового крана грузоподъемностью 5 тонн, среднего режима работы

Автор: А.Л. Костюкевич

Источник: I Региональная студенческая научно-техническая конференция, 18-19 мая, 2011. Донецк ДонНТУ с 152

Автор: А.Л. Костюкевич

Источник: I Региональная студенческая научно-техническая конференция, 18-19 мая, 2011. Донецк ДонНТУ с 152

Мостовые краны являются неотъемлемым звеном большинства видов промышленной деятельности. В цехах предприятий, складах, портах наибольшее распространение получил именно этот тип кранов, с помощью которого производится подъем, опускание и перемещение тяжелых грузов. Мостовые краны общепромышленного исполнения предназначены для выполнения погрузочно-разгрузочных работ как в закрытых помещениях (цех, склад и т.п.), так и на открытых эстакадах. Мостовые краны применяются в машинных залах электростанций, цехах промышленных и металлургических предприятий и т.д. [1].

Мостовые краны состоят из балочного моста, закрепленного на рельсовых путях и электротали или тележки, двигающейся по мосту. Распространены мостовые краны с электрическим приводом, управляемые оператором из кабины или с пола (земли) пультом управления. Кран двухбалочный мостовой работает от электродвигателей переменного тока, установленных на одной из галерей моста крана. Крановые механизмы передвижения могут быть раздельного или центрального вида. Механизмы мостового крана обеспечивают три движения: подъем груза, передвижение тележки, передвижение моста.

Рис. 1. Классификация мостовых кранов

Мостовые краны можно классифицировать по области применения, роду привода основных механизмов, типу грузозахватного органа, конструктивным особенностям, характеру и режиму эксплуатации и другим признакам[1,2,3]. Схематическое изображение классификации мостовых кранов представлено на рис.1.

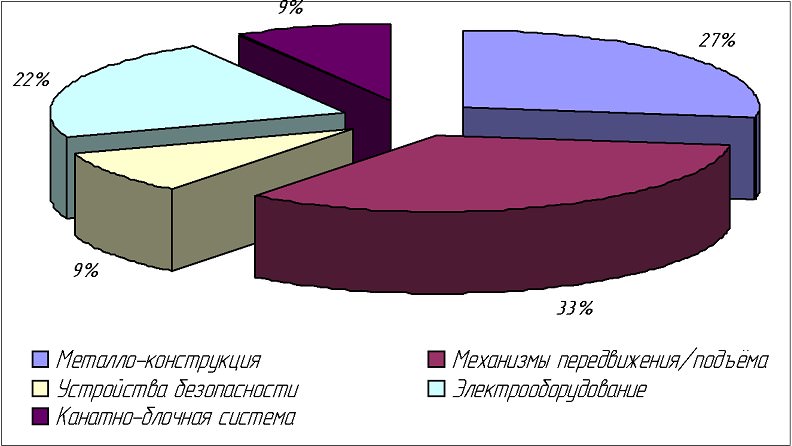

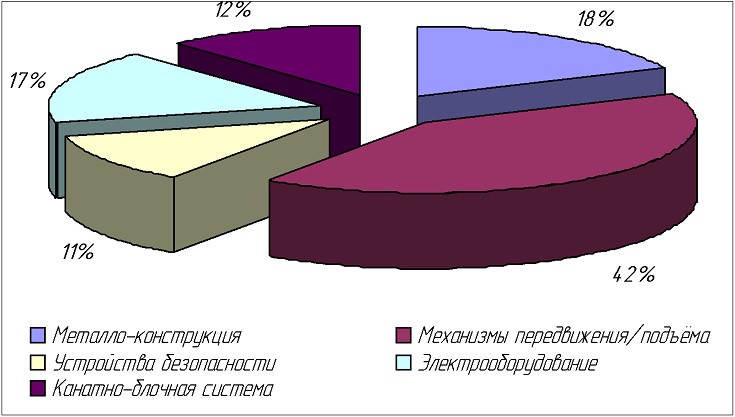

Вопросами устранения дефектов и усиления металлических конструкций с целью обеспечения их надежности и долговечности занимался ряд ученых. Среди них Валь В. Н., Горохов Е. В., Уваров Б. Ю., Бельский М. Р., Лебедев А. Н., Бельский М. Р., Лебедев А. Н. и другие. Ученные в своих работах большое внимание уделяют конструктивным решениям усиления металлических конструкций. Значительно меньше отражены вопросы выбора технологии устранения существующих дефектов и повреждений конструкций. Поэтому необходимо проанализировать дефекты, возникающие в мостовых кранах. Соотношение дефектов мостовых кранов представлено на рис. 2 и рис. 3.

Рис. 2. Соотношение дефектов мостовых кранов тяжелого режима работы грузоподъемностью 5 тонн

Рис. 3. Соотношение дефектов мостовых кранов среднего режима работы грузоподъемностью 5 тонн

Анализ рисунков 1 и 2 показал, что наиболее распространенными дефектами мостовых кранов тяжелого и среднего режимов работы грузоподъемностью 5 тонн являются механизмы передвижения и подъема, 33% и 42% соответственно. Также стоит заметить, что металлоконструкция и электрооборудование приводят к возникновению проблем при работе в тяжелом и среднем режимах, 27% и 22%, 18% и 17% соответственно. Устройства безопасности и канатнобалочная система имеют соотношение дефектов в пределах 10%.

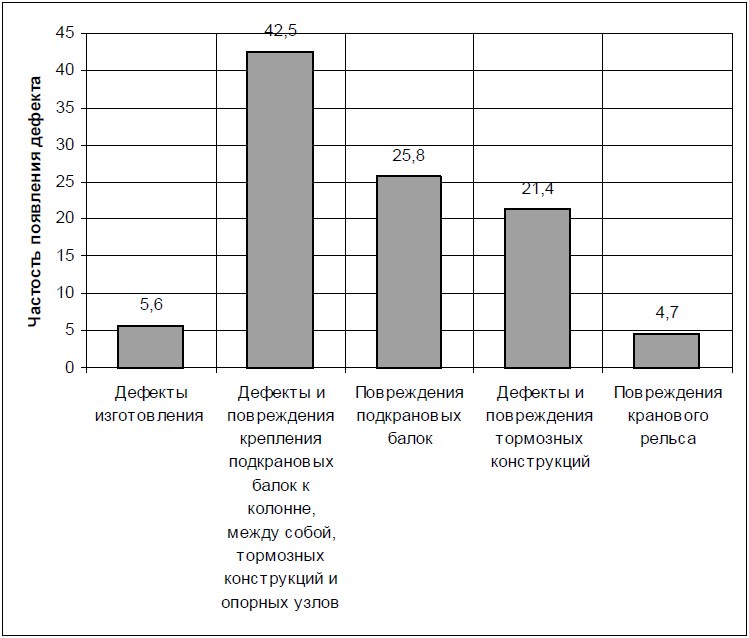

Необходимо также обратить внимание на дефекты и повреждения подкрановых конструкций, ведь подкрановые конструкции воспринимают воздействия от мостовых опорных и подвесных кранов. Нагрузки от крана передаются на подкрановую конструкцию через колеса (катки) крана, расположенные на концевой балке кранового моста. На рис.4 приводятся данные, позволяющие определить какие дефекты и повреждения возникают в подкрановых конструкциях.

Рис. 4. – Дефекты и повреждения подкрановых конструкций

Из графика на рисунке 3 следует, что наиболее распространенные повреждения подкрановых конструкций расположены в узлах крепления балок к колонне, между собой, с тормозными конструкциями и в местах опирания – отсутствие или ослабление болтов 42,5%. Сами по себе данные повреждения не опасны, но приводят к появлению других повреждений – смещению балок относительно друг друга, изменению высотного и планового положения подкранового пути, что вызывает нарушения в работе крана.

Повреждения подкрановых балок и тормозных конструкций составляют 25,8% и 21,4% соответственно от общего числа повреждений. При смещении и повороте опорных частей подкрановых и тормозных балок возникают различные повреждения.

Небольшой процент составляют дефекты изготовления и монтажа – 5,6% и повреждения кранового рельса – 4,7%. Дефекты изготовления и монтажа возникают в результате отклонения от требований норм и невысокой квалификации производителей работ.

С ростом грузоподъемности и пролетов мостовых кранов проблема улучшения эксплуатационных качеств приобретает особо важное значение. Анализируя представленные выше диаграммы можно сделать вывод, что проблемами мостовых кранов требующих детального рассмотрения являются механизмы передвижения и подъема, а также отсутствие или ослабление болтовых соединений в подкрановых конструкциях. С ослаблением болтов можно бороться с помощью методов профилактики и своевременным техническим осмотром. В случае с механизмами подъема и перемещения нужно разрабатывать более стойкие к воздействию напряжений конструкции, что является главной задачей на сегодняшний день.

1. Учебник для техникумов по специальности “Машины и оборудование промышленности строительных материалов”. – М.: Машиностроение, 1987. – 384 с.

2. Плотников Василий Андреевич. Горизонтальные поперечные воздействия мостовых кранов на подкрановые конструкции : Дис. ... канд. техн. наук : 05.23.01 Магнитогорск, 1998 152 с. РГБ ОД, 61:99-5/1223-7

3. Парницкий А.Б., Шабашов А.П. Мостовые краны общего назначения. М.: Машгиз - 1961.