Автор:В.З. Зверовщиков, А.В. Соколов

Описан новый способ получения алмазных кругов на металлических связках с повышенной размерной стойкостью. На основе анализа технологической механики взаимодействия накатного ролика с поверхностью шлифовального круга определены необходимые силовые параметры процесса накатывания.

Алмазный шлифовальный круг, накатывание, припуск, пластическая деформация, усилие деформирования.

Autor:V.Z. Zverovschikov, A.V. Sokolov

A new method of diamond wheels for metal bond with high dimensional stability are described in the article. Based on the analysis of technology and mechanics of interaction knurled roller with grinding wheel surface defined the necessary force parameters of rolling process.

Diamond grinding wheels, rolling, removal, plastic deformation, deformation force.

Источник: Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

В машиностроении непрерывно возрастает удельный вес деталей из твердого сплава, керамики, ферритов и других труднообрабатываемых материалов. Вместе с тем становятся более жесткими требования к точности, качеству поверхности и внутренней структуре, предъявляемые к таким деталям. Обработка подобных деталей, особенно сложной конфигурации, носит проблемный характер. Эффективным способом изготовления деталей из труднообрабатываемых материалов является профильное врезное алмазное шлифование. В этом случае точностные характеристики детали определяются исходной точностью профиля рабочей поверхности шлифовального круга и его размерной стойкостью в процессе обработки.

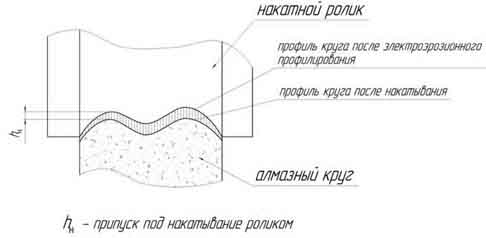

Для повышения размерной стойкости профильных алмазных кругов на металлических связках предложен новый способ [1], сущность которого заключается в следующем. Формирование профиля шлифовального круга на металлической связке осуществляют за две технологические операции. На первой операции производится предварительное профилирование электроэрозионным методом. При этом конфигурация профиля рабочей поверхности шлифовального инструмента будет отличаться от требуемой на величину припуска для последующего накатывания роликом. Электроэрозионное профилирование не приводит к возникновению больших внутренних напряжений в связке круга, однако эта технология не позволяет получить высокую точность линейных и угловых размеров профиля алмазного круга.

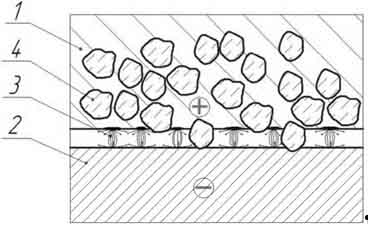

При сближении алмазного круга 1 (рис. 1) и электрода-инструмента 2 до расстояния достаточного для пробоя межэлектродного промежутка между токопроводящими участками их поверхностей происходят электрические разряды 3. Вследствие суммарного воздействия следующих друг за другом разрядов происходит эрозионное разрушение металлической связки алмазоносного слоя. Одновременно с эрозионным разрушением связки происходит постепенное обнажение алмазных зерен 4, что может привести к их выпадению из связки круга. Таким образом, процесс электроэрозионной обработки алмазоносного слоя шлифовального круга состоит из электроэрозионного разрушения связки и механического удаления части алмазных зерен при профилировании.

Рисунок 1 – Схема электроэрозионного профилирования алмазных шлифовальных кругов на металлических связках

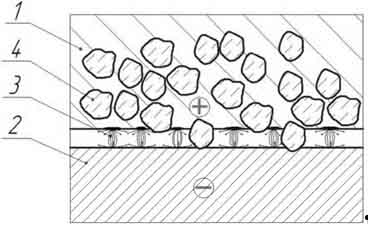

Окончательное формообразование круга производят накатным роликом путем пластической деформации алмазоносного слоя в пределах предусмотренного припуска под накатывание с ограниченным усилием деформирования при малоцикловом нагружении. Пластическая деформация роликом алмазоносного слоя приводит к утапливанию выступающих алмазных зерен в связку и позволяет формировть профиль с режущим контуром, эквидистантным поверхности накатного ролика (рис. 2). При накатывании на рабочей поверхности круга возникает упрочненный поверхностный слой металлической связки, который обладает повышенной твердостью и износостойкостью, что позволяет повысить размерную стойкость спрофилированного круга при шлифовании.

Рисунок 2 – Схема профилирования алмазного круга накатным роликом: Uк – скорость круга

Окончательное формообразование круга производят накатным роликом путем пластической деформации алмазоносного слоя в пределах предусмотренного припуска под накатывание с ограниченным усилием деформирования при малоцикловом нагружении. Пластическая деформация роликом алмазоносного слоя приводит к утапливанию выступающих алмазных зерен в связку и позволяет формировать профиль с режущим контуром, эквидистантным поверхности накатного ролика (рис. 2). При накатывании на рабочей поверхности круга возникает упрочненный поверхностный слой металлической связки, который обладает повышенной твердостью и износостойкостью, что позволяет повысить размерную стойкость спрофилированного круга при шлифовании.

Рисунок 2 – Схема профилирования алмазного круга накатным роликом: Uр – скорость ролика

Необходимо ограничивать величину радиального усилия P пластического деформирования алмазоносного слоя круга, чтобы не допустить повышения напряжений на границе контакта алмазоносного слоя с основой круга до значений, приводящих к отслаиванию и разрушению связки. Величину усилия P предложено лимитировать соотношением:

где Dк – наружный диаметр шлифовального круга;

b – ширина контакта круга с накатным роликом;

q – (1,8…2,2)σт – максимальное давление при накатывании (σт – предел текучести материала связки);

dp – наружный диаметр накатного ролика;

E – модуль упругости материала связки.

В то же время величина усилия P деформирования алмазоносного слоя круга накатным роликом должна быть достаточной для создания контактного давления, превышающего предел текучести материала связки, так как в противном случае пластическая деформация и профилирование круга происходить не будут. Необходимо учитывать также, что при повторных циклах накатывания происходит повторное упрочнение уже наклепанного слоя. Для обеспечения качественной геометрии круга количество циклов деформирования должно быть таким, чтобы приращение пластической деформации после определенного числа циклов прекращалось. Поэтому, определив усилие деформирования по приведенному расчетному соотношению для профилирования круга, следует ограничить число циклов нагружения от 10 до 15.

Для повышения эффективности упрочнения связки профилирование накатным роликом следует производить с применением жировых смазок, которые позволяют уменьшить трение между контактирующими поверхностями ролика и рабочего слоя шлифовального круга. Введение в смазку поверхностно-активных веществ приводит к проявлению эффекта адсорбционного пластифицирования, который позволяет понизить прочность и облегчить деформацию материала связки. Применение поверхностно-активных веществ облегчает выход дислокаций на поверхность при деформировании связки и позволяет увеличить их плотность при повторных циклах накатывания роликом. Установлено, что наибольший эффект упрочнения материала металлической связки на основе меди и олова происходит при концентрации в жировой основе смазки олеиновой кислоты от 0,1 до 0,5 %.

При накатывании может быть достигнута стабильная точность профиля круга в пределах 5…10 мкм за счет выравнивания режущего контура из алмазных зерен поверхностью накатного ролика и повышена размерная стойкость круга вследствие образования в поверхностных слоях металлической связки наклепанного слоя.

Величину пластической деформации при накатывании предлагается оценивать с помощью характеристики, относящейся не к алмазоносному слою в целом, а к некоторому его объему.

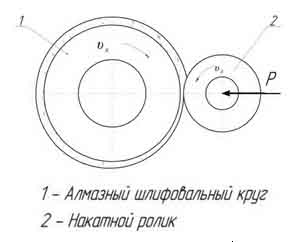

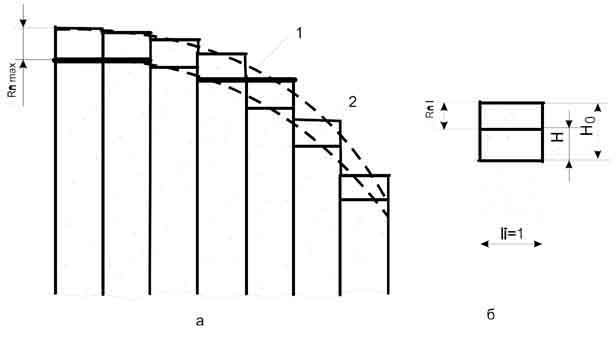

Предположим, что профиль шлифовального круга представляет собой набор тонких соосных дисков единичной высоты, огибающая которых соответствует линии профиля рабочей поверхности (рис. 3).

Рисунок 3 – Схема к определению величины припуска под накатывание роликом: 1 – профиль круга после электроэрозионного профилирования; 2 – профиль круга после накатывания роликом

Если принять величину пластической осадки для произвольного диска равной δRп, то, рассматривая деформацию как простое сжатие, толщину слоя после деформации можно представить:

где δН0 – начальная высота элементарного диска единичной толщины;

δН – конечная высота элементарного диска единичной толщины.

Упрочнение материала в результате пластической деформации можно учесть при помощи коэффициента упрочнения Кy, который в общем случае определяется как функция степени деформации:

где М – численный параметр, зависящий от вида металлической связки (находится экспериментально).

Для оценки влияния глубины упрочненного слоя на закрепление алмазных зерен в связке круга предложено использовать метод трехмерного моделирования в программной среде Solidworks. Алмазное зерно апроксимировалось формой шара и нагружалось силами, которые воздействуют на единичное зерно в процессе шлифования.

Рисунок 4 – Распределение напряжений, возникающих в связке круга в процессе шлифования

На основе анализа конечно-элементной модели получена картина распределения напряжений в связке круга вокруг единичного зерна (рис. 4). Анализ выполнялся для различной глубины упрочненного слоя. Затем производилась проверка на усталостное выкрашивание зерен из связки при циклическом действии сил резания. Результаты моделирования показали, что способность связки шлифовального круга удерживать зерна после накатывания роликом увеличивается до 25% (рис. 5 а).

Рисунок 5 – Результаты исследований: а – теоретическая зависимсть числа циклов N нагружения, которые выдерживает единичное алмазное зерно, от глубины hH упрочненного слоя

Рисунок 5 – Результаты исследований: б – экспериментальная зависимость линейного износа от коэффициента упрочнения

Результаты, полученные при моделировании, хорошо согласуются с экспериментальными данными, приведенными в [2]

Для установления функциональной связи коэффициента упрочнения связки Ky с величиной линейного износа u шлифовальных кругов были выполнены экспериментальные исследования.

Исследования проводились на стенде, смонтированном на токарно-винторезном станке 1Е61М. На суппорте станка устанавливалось накатное приспособление. Необходимая величина радиального усилия на накатной ролик создавалась пружиной, величина усилия тарировалась динамометром.

Накатной ролик диаметром 90 мм и шириной 15 мм изготавливался из стали ХВГ с поверхностной твердостью 62…64 HRCэ. Для измерения величины пластической деформации использовалась специальная скоба с индикатором часового типа с ценой деления 1 мкм. Эксперименты выполнялись на шлифовальных кругах 1А1 250×10×76×5 различной зернистости. После накатывания алмазных кругов производилось профильное шлифование образцов из твердого сплава Т15К6 и по специальной методике определялась величина линейного износа по профилю круга

Анализ полученных результатов (рис. 5 б) показывает, что величина коэффициента упрочнения связки Ky связана линейной зависимостью с логарифмом линейного износа u алмазного круга.

Установлено, что накатывание круга роликом существенно снижает износ круга при шлифовании, причем износ становится более равномерным по профилю (рис. 2 б). Это, в свою очередь, приводит к тому, что исходная конфигурация рабочей поверхности сохраняется практически неизменной в течение длительного промежутка времени.

Экспериментальные исследования показали, что накатывание роликом обеспечивает снижение износа шлифовального круга в среднем на 25…30%, что согласуется с результатами моделирования (рис. 5).

Таким образом, предложенный способ может быть рекомендован для получения профильных алмазно-абразивных инструментов, используемых на операциях окончательного шлифования изделий из труднообрабатываемых материалов, где необходимо обеспечить высокую точность и низкие параметры шероховатости поверхности детали.

1. Пат. № 2364497 РФ. Способ изготовления профильных шлифовальных кругов / А.В. Соколов, В.З. Зверовщиков, В.О. Соколов и др.; Пенз. гос. ун-т. № 2008116945/02; заявл. 28.04.2008. Бюл. № 23. 2009.

2. Ящерицын П.И. Профилирование алмазно-абразивных инструментов пластическим деформированием / П.И. Ящерицын, В.Д. Дорофеев, Г.П. Гринин. Саратов: Изд-во Сарат. ун-та, 1982. 112 с.