Автор: Матюха П.Г., докт. техн. наук, Полтавец В.В.

Источник: Сборники научных работ НТУ ХПИ "Резание и инструмент в технологических системах"

Определение оптимальных режимов шлифования является одной из важнейших составляющих, обеспечивающих повышение эффективности обработки.

При оптимизации процессов механической обработки наиболее часто применяется способ определения режимов, который основывается на использовании функциональных зависимостей между входными факторами и выходными параметрами процесса. Совокупность этих зависимостей образует математическую модель процесса обработки, с использованием которой определение режимов резания выполняется в три этапа [1]:

Целевые функции представляют математическое описание цели, с которой производят оптимизацию режима шлифования. Такими целями (критериями оптимизации) могут быть: наименьшая себестоимость обработки, наибольшая производительность, минимальные затраты на эксплуатацию шлифовального инструмента и другие [2]. При выборе в качестве цели оптимизации наибольшей производительности процесса или наименьших затрат на инструмент целевая функция описывается сравнительно простой, легко линеаризуемой зависимостью, что даёт возможность представить технические ограничения и целевую функцию системой линейных многочленов. Однако в большинстве случаев, особенно в условиях острого дефицита материальных и энергетических ресурсов, предпочтительнее выбирать в качестве целевой нелинейную функцию себестоимости как более важную для оптимизации [2].

При шлифовании с управляющими воздействиями на рабочую поверхность круга (РПК), по нашему мнению, в качестве критерия оптимизации целесообразно использовать минимальную удельную себестоимость обработки, представляющую собой отношение себестоимости обработки к количеству сошлифованного материала [3]. Поскольку при этом выражения для ограничений и целевой функции нельзя линеаризовать, то задача оптимизации при рассмотренном выше подходе решается нелинейными методами и требует проведения экспериментов с целью получения зависимостей, описывающих технические ограничения.

Особенность шлифования по упругой схеме, заключающаяся в гарантированном обеспечении показателей качества обработки, позволяет упростить методику поиска оптимальных режимов шлифования с оптимизацией по указанному критерию. При этом отпадает необходимость в учёте ряда технических ограничений. Так, во-первых, можно исключить из оптимизационной модели уравнения, связывающие температуру фазово-структурных превращений в поверхностном слое заготовки и тем-пературу на режущих зёрнах с режимами обработки, определив заранее по этим ограничениям допустимую силу поджима заготовки к РПК; во-вторых, при обработке алмазными кругами на металлической связке можно не учитывать технические ограничения, налагаемые на режим резания прочностью круга, вследствие их высокой прочности.

При доминировании геометрического фактора в формировании параметров шероховатости техническое ограничение по высоте неровностей профиля обработанной поверхности может быть представлено полученной нами функциональной зависимостью параметра Ra от скорости круга Vк и скорости детали Vд. Ограничения по стойкости шлифовального инструмента включаются в функциональную зависимость интенсивности снижения режущей способности круга от режимов электро-эрозионных управляющих воздействий на РПК. Технические ограничения, налагаемые на режим шлифования станком, легко находятся по его паспортным данным.

Это позволяет свести оптимизацию процесса шлифования по упругой схеме с управляющими воздействиями на РПК к решению уравнения, связывающего удельную себестоимость обработки с режимами управляющих воздействий [3].

При использовании предлагаемого подхода определение оптимальных условий функционирования системы шлифования с управляющими воздействиями на РПК также осуществляется в три этапа:

Полученное значение времени обновления РПК используется для определения средней силы тока управляющих электроэрозионных воздействий по формуле:

где x0, m – параметры вероятностного распределения разновысотностей зёрен по закону Вейбулла;

Dк – диаметр шлифовального круга, мм;

Bк – высота шлифовального круга, мм;

Kза – коэффициент заполнения рельефа рабочей поверхности круга алмазными зернами;

τз – время, за которое круг утрачивает режущую способность вследствие засаливания, мин;

c – коэффициент, который учитывает влияние энергии импульса на удаление продуктов засаливания;

Usm – расчётная величина напряжения на эрозионном промежутке, В.

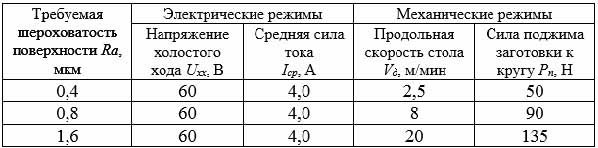

Рекомендуемые режимы плоского врезного алмазного шлифования по упругой схеме кругом 1А1 250×76×15×5 АС6-100/80-4-М2-01 приведены в таблице 1.

Таблица 1 – Рекомендуемые режимы алмазного шлифования по упругой схеме

1. Абразивная и алмазная обработка материалов. Справочник /Под. ред. А.Н.Резникова. – М.: Машиностроение, 1977. – 391 с.

2. Островский В.И. Теоретические основы процесса шлифования. – Л.: Изд-во Ленингр. ун-та, 1981. – 144 с.

3. Полтавец В.В. Себестоимость шлифования с управляющими воздей-ствиями на РПК// Прогрессивные технологии и системы машиностроения: Международный сб. научн. трудов. – Донецк: ДонГТУ, 2000. – Вып. 10. – С. 202-207.

4. Матюха П.Г., Полтавец В.В. Описание процесса шлифования по упругой схеме при обработке инструментальных сталей// Сверхтвёрдые материалы. – 2000. – № 3. – С. 45-51.