Автор: Матюха П.Г., д-р техн. наук, проф., Полтавец В.В., д-р. техн. наук.

Источник: Сборники научных работ НТУ ХПИ "Резание и инструмент в технологических системах"

Повышение производительности и качества обработки при минимальной её себестоимости является одной из актуальных задач машиностроения.

В настоящее время эта задача применительно к процессу шлифования решается путём поиска оптимальных режимов обработки. Методика их нахождения обычно включает следующие этапы [1]: составление систем уравнений, описывающих технические ограничения, налагаемые на режимы резания требованиями к детали, станком, инструментом и условиями производства; математическое описание целевой функции; совместное рассмотрение технических ограничений и целевой функции и определение на этой основе оптимально-го режима шлифования. Недостатком описанного выше метода является его высокая трудоемкость, связанная с большими затратами времени на эксперименты, необходимые для получения систем уравнений для описания технических ограничений.

В работах [2, 3] предлагается поиск оптимальных режимов шлифования осуществлять с использованием шлифования по упругой схеме с последующим пересчетом режимов для жёсткой схемы шлифования.

Целью работы является разработка методики определения оптимальных режимов шлифования с электроэрозионными управляющими воздействиями с использованием в качестве огранитчивающего критерия предельной режущей способности круга. Под предельной режущей способностью шлифовального круга будем понимать максимальную производительность шлифования (объем материала, сошлифованный в единицу времени), при которой выполняется лимитирующее техническое ограничение, налагаемое на режим обработки качеством обработанной поверхности либо инструментом (например, температурой порога фазово-структурного превращения в поверхностном слое детали, температурой графитизации алмазных зерен и т.п.).

Как известно, с увеличением времени обработки происходит ухудшение режущей способности рабочей поверхности круга (РПК) в результате образования контактных площадок на зернах, засаливания межзеренного пространства на РПК и микрорельефа контактных площадок на зернах. Эти явления с одной стороны способствуют уменьшению параметров шероховатости обработанной поверхности, с другой – увеличивают силы резания, что может привести к фазово-структурным изменениям в поверхностном слое детали.

Определение оптимальных режимов шлифования выполняется в следующей последовательности:

Обработка по упругой схеме с максимально допустимым усилием поджима образца к РПК обеспечивает максимально возможную производительность шлифования при удовлетворении техническим ограничениям по качеству, а знание закона изменения предельной режущей способности и глубины шлифования во времени позволяет определить режимы электроэрозионных управляющих воздействий, обеспечивающих минимальную удельную себестоимость обработки.

Определим оптимальные режимы плоского врезного алмазного шлифования с электроэрозионными воздействиями на РПК, обеспечивающих параметр шероховатости Ra = 0,63 мкм, отсутствие фазово-структурных превращений в поверхностном слое детали и минимальную удельную себестоимость обработки заготовки из быстрорежущей стали Р6М5Ф3 алмазным кругом 1А1 250×76×15×5 АС6-100/80-4-М2-01. Исходные данные для расчёта: скорость круга Vк= 35 м/с; коэффициенты теплопроводности и температуропроводности стали Р6М5Ф3:

λ = 19,5 Вт/м⋅К, a = 4,1⋅10–6 м2/с;

температура порога фазово-структурных превращений в поверхностном слое обрабатываемой заготовки Tкр = 815 К;

параметры распределения разновысотности, сформированной во время правки: m = 2,23, x0 = 2946; а параметры распределения при установившемся рельефе РПК: m = 1,45, x0 = 81,2.

Скорость детали Vд рассчитаем исходя из необходимости обеспечения заданной высоты неровностей профиля шлифованной поверхности Ra. Для этого определяется отношение скоростей 60Vк /Vд [4], при котором поперечное перекрытие срезов должно произойти на интервале:

где ΔR – принятая величина интервала, мкм.

При плоском врезном шлифовании [4]:

Sзп – расстояние между зернами на рабочей поверхности круга, мм;

N – номер исследуемого интервала;

i – номера интервалов, входящих в N, i = 1, 2, ... N;

N1 – участки поверхности круга, обрабатывающие i-е интервалы, N1 изменяется внутри i от 1 до N – i + 1;

F(iΔR) – вероятность попадания вершин алмазных зёрен в i-й интервал;

B′(iΔR) – ширина среза на i-м интервале, мкм.

После подстановки исходных данных в формулу (1) продольная скорость стола будет равна Vд = 6 м/мин.

Силу поджима Pп заготовки к РПК при обработке по упругой схеме рассчитаем из условия отсутствия фазово-структурных превращений в поверхностном слое заготовки. Для этого воспользуемся математической моделью процесса плоского шлифования по упругой схеме, а также разработанными нами программами для ПЭВМ [5]. Для принятых условий обработки Pп = 80 Н.

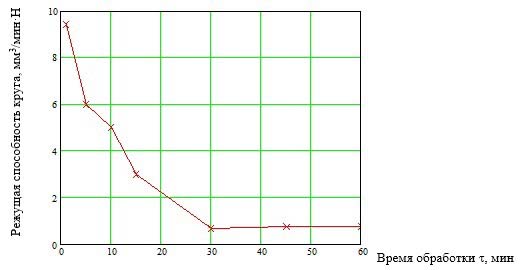

При шлифовании стали Р6М5Ф3 основной причиной потери режущей способности круга является засаливание межзёренного пространства [6], а график изменения предельной режущей способности во времени обработки имеет вид (рис. 1).

Как следует из приведенного графика, потеря режущей способности круга происходит после 30 мин шлифования. Следовательно, продукты засаливания должны быть удалены из межзёренного пространства за это же время τз = 30 мин. Объём засаленного слоя найдём из условия заполнения всего межзёренного пространства РПК:

где H – высота стабилизировавшегося после 30 мин шлифования рельефа круга, мкм;

Dк, Bк – соответственно диаметр и ширина шлифовального круга, мм;

Kза – коэффициент заполнения рельефа рабочей поверхности круга алмазными зернами.

Рисунок 1 – Влияние времени обработки на режущую способность алмазного круга при шлифовании без электроэрозионных воздействий стали Р6М5Ф3

Высоту рельефа круга определим по значению интегральной функции распределения разновысотности зёрен (распределение описывается законом Вейбулла [4]), равному 0,95:

где x0, m – параметры вероятностного распределения разновысотностей зёрен по закону Вейбулла.

Так как на РПК остаётся 50% алмазных зёрен из находившихся в матрице алмазоносного слоя, то:

где Pv – объёмная доля алмазов в алмазоносном слое;

K – относительная концентрация алмазов, %.

Используя зависимость, отражающую влияние режимов электроэрозионных воздействий на производительность удаления продуктов засаливания

где cv – коэффициент, учитывающий влияние энергии единичного импульса на интенсивность удаления продук-тов засаливания,

Iср – средняя сила тока электроэрозионных управляющих воздействий, А;

Usm – расчётное напряжение на эрозионном промежутке, В;

За время τз в результате электроэрозионных воздействий должен быть удалён объём продуктов засаливания Vзс = Пуд⋅τз = c⋅Iср⋅Usm⋅ τз. С учётом (2), (3) и (4) из формулы (5) получаем:

Для условий рассматриваемого примера рассчитанный по формуле (6) средний ток Iср = 4 А.

Изменение глубины резания по упругой схеме без учёта процесса заливания определим с помощью математической модели процесса плоского шлифования [5], при этом закономерность изменения глубины шлифования tф во времени обработки τ описывается экспоненциальным выражением следующего вида:

где tуст – установившаяся глубина шлифования;

t0 – исходная глубина шлифования рельефом, параметры которого сформированы после электроэрозионной правки;

Δt = t0 − tуст – амплитуда снижения глубины шлифования;

α – эмпирический коэффициент.

Для рассматриваемых условий обработки уравнение (7) имеет вид:

При осуществлении обработки по жёсткой схеме на станках с ЧПУ подача на врезание назначается для каждого i-го хода (или прохода при шлифовании с подачей) круга таким образом, чтобы её значение не превысило глубину шлифования, рассчитанную по уравнению (8), для времени обработки:

где i – номер хода (прохода) шлифовального круга;

τрх – время рабочего хода шлифовального круга, мин.

При шлифовании по жёсткой схеме на универсальных станках подача на врезание назначается из условия отсутствия фазово-структурных превращений в поверхностном слое детали по минимальному значению глубины резания, определённому из уравнения (8).

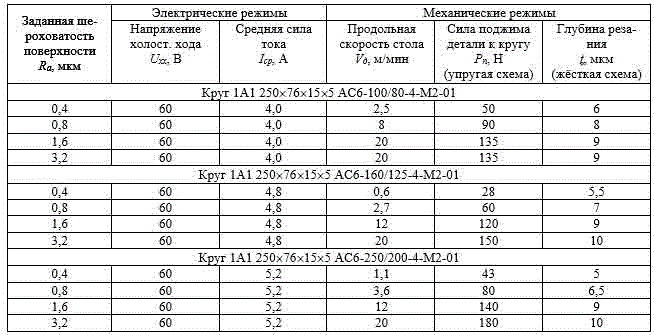

Оптимальные режимы плоского врезного алмазного шлифования ванадийсодержащих сталей с непрерывными электроэрозионными управляющими воздействиями на РПК на универсальных шлифовальных станках приведены в таблице 1.

Таблица 1 – Рекомендуемые электрические и механические режимы плоского врезного алмазного шлифования с непрерывными электроэрозионными управляющими воздействиями на РПК при обработкепо упругой и жёсткой схемам ванадийсодержащих инструментальных и штамповых сталей

Выбор предельной режущей способности круга в качестве критерия оптимизации при назначении режимов шлифования позволяет добиться полного использования режущих свойств РПК при обработке по упругой схеме и максимально приблизиться к такому использованию – при обработке по жёсткой на станках с ЧПУ.

1. Абразивная и алмазная обработка материалов. Справочник/ Под ред. А.Н.Резникова. – М.: Машиностроение, 1977. – 391 с.

2. Способ шлифования: А.с. 1763148 СССР, МКИ А1 В24 В 1/00/ Матюха П.Г., Цокур В.П. – № 4814747/08. Заявлено 16.04.90// Открытия. Изобретения. – 1992. – Бюл. №35.

3. Цокур В.П. Підвищення продуктивності та якості обробки важкооброблюваних матеріалів алмазним шліфуванням з електроерозійним впливом на робочу поверхню круга: Автореф. дис. канд. техн. на-ук: 05.03.01/ ДДМА. – Краматорськ, 1995. – 16 с.

4. Матюха П.Г. Научные основы стабилизации выходных показателей алмазного шлифования с помощью управляющих воздействий на рабочую поверхность круга: Автореф. дис. докт. техн. наук: 05.03.01/ ХГПУ. – Харьков, 1996. – 48 с.

5. Полтавец В.В. Обоснование режимов шлифования труднообрабатываемых материалов при электроэрозионном воздействии на рабочую поверхность круга: Автореф. дис. канд. техн. наук: 05.03.01/ ДонНТУ. – Донецк, 2001. – 19 с.

6. Матюха П.Г., Полтавец В.В., Гринев А.А. Вклад процессов засаливания межзёренного пространства и изнашивания алмазных зёрен в ухудшение режущей способности круга при шлифовании по упругой схеме// Прогрессивные технологии и системы в машиностроении. Международный сб. научных трудов. – Донецк: ДонГТУ, 1999. – Вып. 7. – С. 117-121.