Аннотация

Федяев Д.И., Климович Н.А., Лялин С.В. Кислородный конвертер для мини-сталеплавильного производства Запропонована конструкція вдосконаленого 10-т кисневого конвертора для виплавки сталі в умовах металургійного міні-заводу з шихти з підвищеним вмістом шкідливих домішок, застосування якого дозволить отримати економічний за рахунок зниження витрат на сировину

Общая положения

Заметное увеличение доли амортизационного лома с повышенным содержанием нежелательных примесей, получаемого при утилизации легковых автомобилей и бытовой техники, а также насущная необходимость в переработке накопившихся в регионах страны отходов, содержащих черные металлы и наносящих вред природной среде, являются главными предпосылками к созданию металлургических мини- и микропроизводств, благодаря которым можно не только улучшить экологическую ситуацию в Донбассе, но и получить ощутимый экономический эффект [1], [2]. Так, например, на эксперитментальном заводе ООО «ЭНЕРГОКАПИТАЛ» (г. Макеевка Донецкой области) внедрена технология, предполагающая переработку в мини-доменной печи объемом 128 м3 окатышей из угольного и металлургического шламов в качественный чугун. При этом получаемые попутные продукты – гранулированный шлак и доменный газ - в дальнейшем используют соответственно в качестве строительного материала и топлива в установках, генерирующих электроэнергию.

В связи с этим на кафедре «Механическое оборудование заводов черной металлургии» Донецкого национального технического университета уже 5 лет ведутся работы по совершенствованию сталеплавильных агрегатов, предназначенных для переработки некачественной шихты и техногенных отходов (научный руководитель зав.кафедрой д.т.н., проф. С.П.Еронько). В частности, разработана и запатентована модернизированная конструкция 10-т кислородного конвертера [3], [4], реализующего Калдо-процесс, с использованием которого можно получать качественную сталь из чугуна с повышенным содержанием серы и фосфора, а также применять в шихте до 50 % некачественного металлического лома.

В классическую конструкцию Кал-До конвертера были внесены изменения, касающиеся кинематической схемы механизма вращения корпуса плавильного агрегата. Сущность внесенных изменений состоит в том, что привод механизма вращения конвертера смонтирован не на его корпусе, а размещен стационарно на рабочей площадке со стороны одной из цапф. Благодаря этому значительно упрощается его ремонт и обслуживание, а также снижается нагрузка на привод механизма поворота корпуса конвертера из-за уменьшения массы подвижной системы сталеплавильного агрегата.

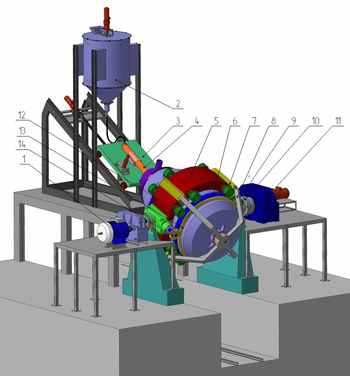

Общая схема компоновки комплекса оборудования, входящего в состав мини-конвертера, приведена на рис. 1.

Рисунок 1 – Схема компоновки механизмов разработанного 10-тонного Кал-До конвертера

В конвертере применен вариант стационарного одностороннего привода 9 механизма поворота корпуса, включающего электродвигатель, быстроходный и тихоходный редукторы. Связь вала тихоходного редуктора с приводной цапфой осуществляется посредством зубчатой муфты 10, обеспечивающей передачу больших крутящих моментов и компенсацию перекосов соединяемых хвостовиков.

Корпус конвертера выполнен глуходонным, сварной конструкции. Его фиксация относительно опорного кольца 5 осуществлена шестнадцатью центрирующими роликами 12, имеющими две реборды. Ролики разбиты на две группы и попарно на осях установлены на нижней и верхней торцевых поверхностях опорного кольца. На наружной цилиндрической поверхности кольца жестко закреплены усиленные ребрами жесткости четыре накладки 7, нижние части которых посредством шарниров связаны с изогнутыми профильными балками 8, удерживающими подшипниковую опору 11 цапфы днища конвертера. Данная опора является центрирующей и воспринимает одновременно радиальную и осевую нагрузку, поэтому она включает два подшипника, один из них радиальный, а другой упорный.

Наружную цилиндрическую поверхность корпуса конвертера охватывают два бандажа 6, которыми он опирается на ролики и благодаря их ребордам фиксируется в осевом направлении относительно опорного кольца. Непосредственно под нижним бандажом на корпусе конвертера размещен зубчатый венец 13, находящийся в зацеплении с шестерней 14

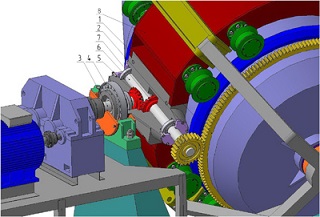

Конструктивное исполнение усовершенствованного привода механизма вращения корпуса конвертера показано на рис. 2. Механизм включает конический вал-шестерню 3, посредством муфты связанный с редуктором привода и установленный в подшипниковых опорах внутри цилиндрического канала, выполненного в теле цапфы 4. Пустотелая цапфа изготовлена за одно целое с крышкой, соединенной с обоймой в полости которой на подшипниках качения размещен вал 6, с посаженными на него коническим зубчатым колесом 7, находящимся в зацеплении с шестерней 5, а также прямозубой шестерней 2, зацепляющаяся с зубчатым венцом 1 корпуса конвертера. Обойма закреплена между разъемными частями опорного пояса 8. Такое конструктивное исполнение механизма вращения корпуса конвертера позволило разместить его привод на раме, установленной на металлоконструкции возле соответствующей цапфы опорного пояса сталеплавильного агрегата. Во время поворота корпуса конвертера относительно оси цапф коническое зубчатое колесо 7 обкатывается по шестерне 5, благодаря чему обеспечивается одновременная независимая работа обоих механизмов, т.е. при изменении угла наклона сталеплавильного агрегата относительно горизонтальной плоскости его вращение можно не останавливать, что упрощает управление работой всей системы в целом.

Рисунок 2 – Предложенная конструкция механизма вращения корпуса кислородного конвертера

Процесс выплавки стали с использованием предложенного конвертера протекает следующим образом. Корпус сталеплавильного агрегата устанавливают в вертикальное положение и в его полость последовательно загружают требуемое количество кусковой извести, руды и флюсов, после чего его поворачивают в горизонтальное положение и осуществляют завалку металлического лома, а также заливку жидкого чугуна. По окончании загрузки шихтовых материалов корпус конвертера переводят в положение продувки (угол его наклона к горизонтальной плоскости должен составлять 15 – 20о). Для осуществления продувки тележку с фурмой переводят в рабочее положение, при котором водоохлаждаемый колпак системы газоотвода плотно примыкает к устью горловины конвертера. Фурма, наклоненная под углом 30о к горизонтальной плоскости, с помощью соответствующего механизма начинает совершать колебательное движение, во время которого в ванну конвертера в струе кислорода вдувается порошкообразная известь. Сразу же после начала продувки конвертеру сообщают вращательное движение. Для регулирования процесса выплавки стали в мини-конвертере могут применяться отдельно или в комплексе такие технологические приемы, как изменение скорости вращения корпуса агрегата, положения кислородной фурмы и частоты ее колебаний.

Предлагаемый сталеплавильный агрегат, как отмечалось ранее, целесообразно эксплуатировать в условиях металлургических мини-заводов, однако сфера его использования может быть расширена. Выбранная его вместимость (10 т) и расчетная продолжительность выплавки в нем стали (40 – 45 мин) находятся в хорошем соответствии с технологическими параметрами процесса выплавки чугуна в вагранках с производительностью 10 – 12 т/ч, применяемых в литейных цехах заводов индивидуального и мелкосерийного производств.

Экономический эффект от использования предлагаемой разработки обусловлен возможностью переработки высокофосфористой руды, и некачественного металлического лома, имеющих меньшую стоимость.

Выводы.

Представленные в статье технические решения, направленные на модернизацию кислородного конвертера, позволяющего осуществлять переработку некачественной шихты в виде высокофосфористого чугуна и оборотного металлического лома, представляют определенный экономический интерес, поскольку в ближайшем будущем следует ожидать активизации работ, связанных с поиском альтернативных технологий получения стали с низким содержанием вредных примесей в условиях роста цен на исходные материалы и энергоносители, а также усиления конкуренции на мировом рынке металла.

Список использованной литературы

1. Металлургические мини-заводы / А.Н. Смирнов, В.М. Сафонов, Л.В. Дорохова и др. – Донецк: ООО «Норд-Пресс», 2005.- 469 с.

2. Переработка высокофосфористого чугуна в конвертере для разливки на МНЛЗ / В.Е. Лаукарт, Б.О. Чуквулебе, А.А. Добромилов и др. // Сталь. – 2007. – № 8. – С. 22 – 23.

3. Кисневий конвертер. Патент на корисну модель 71568. Украина / С.П. Єронько, Д.І. Федяєв, О.В. Афаунова // Бюл.2012. № 14.

4. Мини-конвертер для переработки высокофосфористого чугуна / С.П. Еронько, Д.И. Федяев, О.В. Афаунова и др. // Металлургические процессы и оборудование. – 2010. – № 3. – С. 40 – 46.