Аннотация

Logar V., Dovzan D., Skrjanc I. Моделирование электродуговой печи и ДСП тренажер Основной целью представленного проекта было разработать полную модель ДСП, в том числе большинство электрических, гидравлических, массообменных, теплопередаваемых, химических и энергетических процессов, возникающих в ходе процесса переработки ДСП.

Предыстория Проекта

Сталь-это один из наиболее универсальных и широко используемых материалов, для которых не существует реальной замены. Сегодня, 6 миллиардов людей используют 1000 млн. тонн стали в год. Оценка за год 2050 заключается в том, что 12 миллиардов людей будут использовать около 2100 млн. тонн стали. Сталь производится в два основных этапа: рудной базы, где железная руда нагревается и уменьшаются включения кислорода в металле печи; и где металлолом расплавляется в дуговой сталеплавильной печи (ДСП). Наш проект относится к процессам переработки электродуговой печи

Процесс получения стали из металлолома может быть разделен на четыре этапа: завалка корзины с металлоломом, предварительный нагрев, плавление металлолома, выпуск жидкой стали и дальнейшая ее обработка. В фазу завалки, различные виды металлолома загружаются в две или три корзины. Смесь лома определяется в зависимости от различных факторов, например: наличие лома, цена, нужного класса производятся и так далее. Смесь лома влияет на состав жидкой стали и формирование шлака, а также плавление в ДСП. В фазе подогрева металлолома, он нагревается до определенной температуры, которая ускоряет процесс плавки в ДСП. Во время плавления, добавляются другие добавки для достижения нужного химического состава стали. Когда достигается нужный состав и температура, летка открывается, печь наклоняется на 12% и расплавленная сталь наливается в ковш для транспортировки к следующей операции/обработки (EBT - эркерный выпуск стали).

В рамках этого проекта, плавленнно-фазовые процессы, которые являются наиболее важными и сложными из всех ДСП процессов были смоделированы, проверены и воспроизведены. Когда начинается процесс переработки стали, две-три корзины лома постепенно загружаются в ДСП. Цель плавки для достижения первой корзины расплавиться, как можно быстрее, чтобы сформировать жидкую фазу, которая улучшает стабильность дуги. После этого загружаются остальные корзины. Процесс плавления начинается с зажигания электрической дуги и опускания электрода отверстием вниз в металлолом. В этот момент ДСП работает с малой силой (короткие дуги). Когда образуется жидкая фаза сила ДСП увеличивается (длинная дуга). ДСП действует с максимальной мощностью, пока весь металлолом не расплавится (не достигнется ровное зеркало металла). Затем снова снижается энергопотребление в целях защиты резервуара печи от радиационного теплообмена дуг. Потом, жидкая сталь и подогревается до нужной температуры и выпускается через летку.

Кроме электрической, значительно общее количество поступающей энергии в частности имических реакций в ЭДП, и кислородно-топливных горелок, которые влияют на скорость плавления. На ранних этапах плавления, лом предварительно нагревают со сжиганием природного газа (метана) и кислорода через горелки. Этот процесс ускоряет формирование жидкой стали и значительно снижает потребление электрической энергии на ранних этапах плавки. С повышением температуры в печи эффективность горелок уменьшается. ДСП также используют для вдувания кислорода и технологии впрыска углерода, где кислород и углерод добавляют в стальную ванну, для достижения как, желаемого химического состав стали и шлака, а также для рационального потребления энергии. Взаимодействие жидкой стали, шлака, кислорода и углерода вызывает экзотермические химические реакций, энергия которых ускоряет процесс плавки. Формирование вспенивания шлака влияет на производительность плавления и экономическую эффективность, так как шлак защищает стенки печи от влияния дуги и оказывает позитивное влияние на стабильность дуги.

Для оптимальной эффективности ДСП и правильного управления необходима стратегия. В большинстве случаев оператор ДСП определяет реактор и трансформатор программы плавления, включает или выключает кислородно-топливные горелки, количество кислородного дутья и углеродного впрыска, температуру стальной ванныи так далее. Оператор решенает основываясь в большинстве случаев на свой опыт. Однако, при использовании модели ДСП процессов, оператор получает дополнительные сведения о фактических процессах и его решения могут быть более последовательным. Кроме того, уменьшение количества отходов, энергопотребление и эксплуатационные затраты могут быть снижены, благодаря более эффективной работе ДСП.

Основной целью представленного проекта было разработать полную модель ДСП, в том числе большинство электрических, гидравлических, массообменных, теплопередаваемых, химических и энергетических процессов, возникающих в ходе процесса переработки ДСП. Такие сложные модели направленны, чтобы помочь операторам принимать решения при работе ДСП, мониторинга дуговой печи процесса и оптимизацию определенных суб-процессов ДСП. Основные трудности при моделировании этих процессов возникают от их сложности и отсутствия точных исходных данных (например: химического состава, температуры, массы и др.). По этой причине, все процессы, данные были смоделированы и параметризованы по фундаментальным физическим законам и подгонке параметров. Конечные точки данных (сталь состав, температура и др.) модели были установлены, используя вышеперечисленные данные и выводы ряда других исследований, посвященных процессам дуговой плавке.

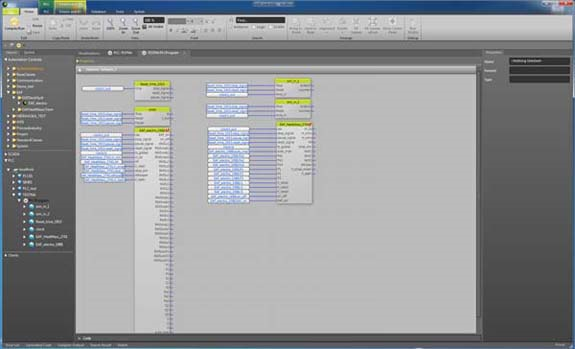

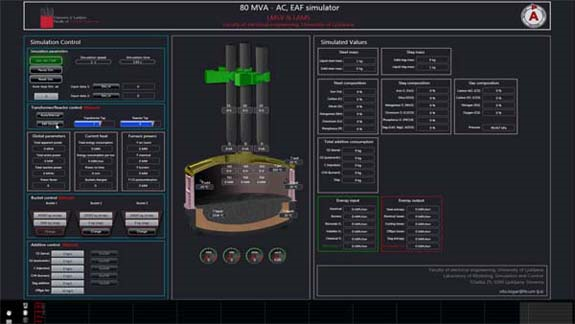

Окончательный результат проекта был представлен полностью функциональной ДСП моделью, основанной на 3-фазной 80 МВА, 85 тонной дуговой печи, которые могут быть использованы для дальнейших исследований, таких как разработка стратегии, оптимизация потребления энергии, испытания нескольких сценариев плавления и др. Первоначальная модель ДСП была разработаны в программном обеспечении Matlab, представляющим собой мощное инструментальное средство для разработки и тестирования таких алгоритмов. Впоследствии, полученные модели были усовершенствованы и модернизированы с C# и реализованы в рамках программного обеспечения XAMControl (Evon Automation GmbH), используя библиотеку MPCMath 2-контроль Aps. Реализация ДСП моделей в XAMControl представляет собой один из окончательных результатов представленного проекта, т.е. Симулятор Электродуговой Печи. Такой тренажер представляет собой полностью рабочий инструмент, включающий все необходимые функции для управления и мониторинга процессов плавления ДСП.

Рисунок 1 – XAMControl развивающейся среды

Другим исходом представленного проекта является исследование относительно затрат и оптимизации использования энергии операции ДСП. Исследования показали, что использование оптимизированных процедур при работе ДСП, такие как: оптимизация программ плавления, времени и длительности продувки кислородом, впрыска углерода и использования газо-кислородной горелки и др. может быть сделано некоторое снижение эксплуатационных расходов.

Рисунок 2 – ДСП тренажер разработанный в XAMControl

ДСП симулятор

В особенности тренажера входят:

-моделирование Старт/стоп/пауза/сбросить,

-Эксплуатация в реальном или ускоренном времени (до 20%),

-Сравнение смоделированных и измеренных данных,

-Автоматический/ручной режим работы,

-Регулятор трансформатор/реактор краны,

-Регулятор объема нагрузки, начального состава и времени завалки,

-Регулируемые добавки (кислородная фурма, впрыск углерода, деятельность газо-кислородной горелки, шлак).

Тренажер способен онлайн расчетытавать несколько параметров процесса, таких как:

-электрические: напряжения, токи, мощности, силовые факторы, потребление энергии и др.,

-термальные: температуры (сталь, шлак, газовые, печи, емкости), радиационного теплообмена (вид факторы и поверхностей),

-масса: масса (сталь, шлак, дополнений), расход добавок, состав (сталь, шлак, газа),

-химические: масса трансфертов, химической энергии,

-общие: суммарная энергия входов/выходов, питания на раз, энергозатраты на тонну жидкой стали, геометрию выплавки стали (из-за таяния)и др.

Список использованной литературы

1. V. Logar, D. Dovzan, I. Skrjanc. Mathematical modeling and experimental validation of an electric arc furnace. ISIJ International, Vol. 51, No. 3, pp. 382-391, 2011.

2. V. Logar, D. Dovzan, I. Skrjanc. Modeling and validation of an electric arc furnace: Part 1, heat and mass transfer. ISIJ International, Vol. 52, No. 3, pp. 402-413, 2012.

3. V. Logar, D. Dovzan, I. Skrjanc. Modeling and validation of an electric arc furnace: Part 2, thermo-chemistry. ISIJ International, Vol. 52, No. 3, pp. 414-424, 2012.

4. V. Logar, I. Skrjanc. Modeling and validation of the radiative heat transfer in an electric arc furnace. ISIJ International, Vol. 52, No. 7, pp. 1225-1232, 2012.