Аннотация

Белковский А. Г., Кац Я. Л., Краснянский М. В. ДСП на металлургических комбинатах. Рассмотрены целесообразность добавления в шихту ДСП жидкого чугуна, способы заливки чугуна в печь и проблемы связанные с использованием жидкого чугуна при плавке в ДСП

Общая постановка проблемы

На металлургических комбинатах, основным сталеплавильным агрегатом которых является кислородный конвертер, ДСП применяют для утилизации избыточного количества лома или жидкого чугуна. Известно, что доля холодного стального лома в шихте кислородного конвертера не может превышать 30 % [1], а оптимальной является доля 20-25 % [2]. В ДСП переплавляют шихту, состоящую из лома и жидкого чугуна в любых экономически обоснованных соотношениях. В литературе приведены результаты плавок в ДСП с 70-80 % жидкого чугуна в шихте. Отмечается, что это позволяет снизить расход электроэнергии до 20-50 кВт-ч/т [3].

Сортамент мартеновских печей, ранее использовавшихся для повышения доли вторичного сырья в производстве стали, перераспределили на металлургических комбинатах между ДСП и кислородным конвертером. Благодаря высокой удельной мощности и использованию жидкого чугуна современная ДСП с массой плавки 110 т и долей жидкого чугуна в шихте около 30 % имеет часовую производительность 200 т/ч [4], что более чем в 5 раз превышает производительность 220-т мартеновской печи, работающей скрап-рудным процессом с продувкой кислородом [1], т. е. одна ДСП-110 заменяет типовой мартеновский цех.

Конструкция ДСП, применяемая на металлургических комбинатах, должна позволять заливать в нее жидкий чугун из стандартных чугуновозных ковшей. В настоящее время используют четыре различных способа заливки жидкого чугуна в ДСП:

- сверху при отведенном своде (например, в начале эксплуатации ДСП-180 в ОАО “Магнитогорский металлургический комбинат” (ММК) [5]);

- через рабочее окно (например, на Череповецком металлургическом комбинате ОАО “Северсталь” и в ОАО ММК [6]);

- через отверстие в стене печи (225-т ДСП с системой Consteel на заводе компании Wheeling-Pittsburgh Steel Corp. [7]);

- через эркер (110-т ДСП на заводе компании Zhangjiagang Hongchang Wire Rod Co. в провинции Цзянсу, Китай [4]).

Выбор способа заливки жидкого чугуна в печь зависит от существующих или проектируемых грузопотоков цеха, задолженности мостовых кранов, наличия свободного пространства и пр. По данным компании SMS Group (SMS), безопасная скорость заливки жидкого чугуна через эркер 7-10 т/мин, а через рабочее окно — 5-8 т/мин. По этой причине при заливке через эркер удается экономить до 20 кВт-ч/т электроэнергии [4]. Специалисты компании ОАО ММК, имея опыт заливки чугуна и через открытый свод, и через рабочее окно, отмечают, что заливка чугуна через рабочее окно позволяет сократить продолжительность работы печи под током на 1,8 мин за счет снижения тепловых потерь с открытым сводом [5].

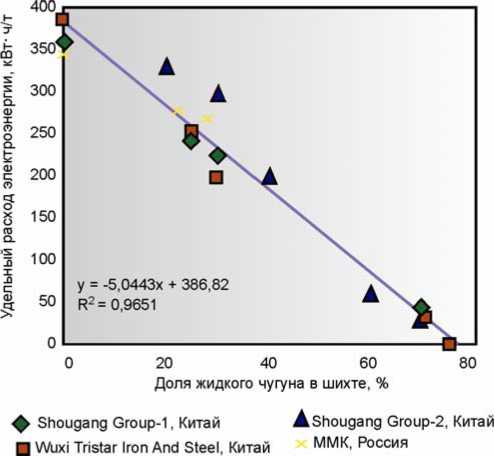

Применение жидкого чугуна позволяет сократить расход электроэнергии примерно на 5 кВт-ч/т при добавлении 1 % жидкого чугуна к шихте ДСП (рис. 1), повысить чистоту полупродукта по цветным примесям (по меди до 0,13 %, по сере до 0,035 % при доле жидкого чугуна 20-25 % [8]), но в то же время приводит к значительному увеличению расхода извести [4], [9] и кислорода (примерно на 0,5 м3/т при добавлении 1 % чугуна [4]), что связано с высоким содержанием в нем углерода, марганца и кремния. Кроме того, жидкий чугун имеется только на предприятиях с полным металлургическим циклом.

Основной технологической проблемой при выплавке в ДСП полупродукта с использованием жидкого чугуна является высокая исходная концентрация углерода в металле. Электрический режим и режим кислородной продувки должны быть такими, чтобы параметры полупродукта (температура металла, содержание углерода и др.) достигли целевых значений одновременно. Очевидно, в этом случае печь работает с наибольшей производительностью.

Рисунок 1 – Влияние доли жидкого чугуна в шихте на расход электроэнергии в ДСП

От соотношения мощности трансформатора и интенсивности вдувания кислорода зависит максимальная, технологически обоснованная доля жидкого чугуна в шихте, выше которой производительность печи падает из-за недостаточной скорости обезуглероживания, а ниже – вследствие недостаточной скорости нагрева. На взгляд авторов, различным соотношением этих характеристик ДСП объясняется разброс данных по оптимальной доле жидкого чугуна в шихте ДСП, приводимых в различных источниках информации. Например, специалисты ОАО ММК приводят для своей 180-т печи значения 25-28 % [10], а специалисты компании SMS для своей 110-т печи в Китае – 45 % [4]. Обе печи относятся к печам большой вместимости, поэтому при их сравнении можно не учитывать влияние удельной поверхности металла [11]. ДСП-180 имеет удельную мощность трансформатора 0,83 МВА/т, удельную интенсивность продувки кислородом – 77,8 м3/(ч-т) [8]; у ДСП-110 эти показатели соответственно составляют 0,73 МВА/т и 136,4 м3/(ч-т) [4]. Таким образом, если принять, что коэффициент использования кислорода на обеих печах одинаковый, то в ДСП-110 целевое содержание углерода (при примерно одинаковом составе шихты и выплавляемого полупродукта) достигается раньше, чем в ДСП-180, а температура позже, что и обеспечивает более высокую оптимальную долю жидкого чугуна в шихте ДСП-110.

Таким образом, при использовании ДСП для выплавки полупродукта в условиях металлургических комбинатов существуют следующие проблемы конструктивного и технологического характера, которые связаны с высокой долей жидкого чугуна в шихте: выбор параметров ЭПУ на стадии проектирования с учетом высокого исходного содержания углерода и теплосодержа-ния жидкого чугуна, определение оптимальной доли жидкого чугуна, организация безопасного способа заливки чугуна, выбор момента для начала заливки чугуна.

Список использованной литературы

1. Barrington C. Ore-based metallics: market overview // CIS Metallurgical Raw Materials & Markets 2011, October 5-7th

2011, Alushta.

2. Катунин В. В. Основные показатели работы черной металлургии России в 2009 г. // Черная металлургия: Бюл. ин-

та “Черметинформация”. 2010. № 3. С. 5–24.

3. Sampaio R. S., Jones J., Vieira J. B. Hot Metal Strategies for the EAF Industry // Iron & Steel Technology. 2009. № 2.

Р. 31–37.

4. Decarburization Efficiency in EAF With Hot Metal Charge / R. Gottardi, S. Miani, A. Partyka et al. // Iron and Steel

Technology. 2012. January. P. 61–69.

5. Совершенствование технологии выплавки стали в ДСП ЭСПЦ ОАО ММК / А. В. Сарычев, В. А. Бигеев,

Ю. А. Ивин и др. // Вестник МГТУ им. Г. И. Носова. 2008. № 1. С. 71–73.

6. Проблемы использования жидкого чугуна в ДСП / И. Ю. Зинуров, А. М. Шумаков, С. Г. Овчинников и др. // Сталь.

2009. № 7. С. 35–37.

7. Argenta P., Corbella M. EAF Integration Into The Blast Furnace Route At Wheeling-Pittsburgh // MPT International. 2006.

№ 2. Р. 42–48.

8. Технологические особенности выплавки стали в 180-т дуговых печах / В. Ю. Дьяченко, А. В. Сарычев,

А. Б. Великий и др. // Электрометаллург. 2008. № 2. С. 9–11.

9. Разработка технологии выплавки стали в электропечах с повышенным расходом жидкого чугуна / Л. А. Годик,

Н. А. Козырев, П. А. Шабанов и др. // Сталь. 2009. № 5. С. 30–33.

10. Особенности работы дуговых сталеплавильных печей с применением жидкого чугуна / Ю. А. Ивин, А. Б. Великий, Н. В. Саранчук и др. // Сталь. 2008. № 7. С. 49–50.

11. Егоров А. В. Электроплавильные печи черной металлургии: Учебник для вузов. ? М.: Металлургия. 1985. ? 280 с.