Аннотация

Guoping Yang, Jian Fang Анализ структурных параметров системы гидромолота Чтобы улучшить производительность гидромолота, структура гидравлического молота должна быть оптимизирована. В этой статье, были проанализированы диапазоны наиболее важных параметров, структуры поршня и реверсивной системы клапана гидравлического молота и затем найденный оптимальные значения различных параметров при экспериментах с методами компьютерной оптимизации. Параметрический и аналитический методы были обеспечен программным обеспечением ADAMS. Благодаря эти методам были получены лучшие расчетные значения параметров гидравлического молота. Была вычислена оптимальная энергия влияния виртуального прототипа гидравлического дробильного молота был сравнению с исходной производительностью. Результаты показывают , что производительность гидравлического молота была улучшена значительно.

Введение

Гидроромолот, в основном состоящий из трех основных частей – поршня, распределительного клапана и аккумулятора , является ударным инструментом, который преобразует гидравлическую энергию в механическую энергию удара и выводит энергию удара через гидравлического давления, при котором поршень совершает возвратно-поступательное движения. Благодаря его замечательным особенностям, таким как высокая энергия удара и производительность , высока безопасность ,благоприятная рабочая адаптивность и надежность, он широко применяется при разрушении горных пород , в строительство для сноса бетонных сооружений и реконструкции старого города. Несмотря на все плюсы при работе с гидромолотом , многие проблемы по-прежнему остаются не решенными не только при работе с гидромолотом,но и в области их иследований,например, проблема теоретического анализа, а именно технология обработки исследования и метод испытаний гидромолотов . Но самый важный вопрос всетаки в том, как повысить производительность и силу удара гидромолота . Для того, чтобы улучшить эти параметры , должна быть оптимизирована структура гидромолота . В этой статье , были выбраны и оптимизированы некоторые главнейшие параметры структуры гидромолота, после оптимизация , результаты показывают, что производительность была значительно улучшена .

Выбор гидравлического молота

Что касается текущего уровня контроля , существует проблема, что в теории , в целях достижения оптимальных параметров, сложно получить соответствующую подсистему для нелинейных систем. В системе гидравлического отбойного молотка, отношения между клапаном и поршенем близки и взаимозависимы, так что трудно найти отдельный клапан или поршень для оптимизаци производительности, чтобы получить оптимальную производительность отбойного молотка . Следовательно, конечная цель оптимизации конструкции гидромолота – это получение набора оптимальных параметров структуры в целом, без удовлетворения необходимости оптимизации производительности каждой подсистемы .

Выбор цели оптимизации

В качестве параметра для оптимизации была выбрана энергия удара отбойного молотка, которая имеет тесную связь с силой удара. Энергия удара гидромолота – это энергия , получаемвя во время одного удара поршня гидромолота

E=½MV ²

где, E - энергия удара гидравлического молота, M – поршневое качество гидравлического молота, и V – скорость движения поршня.

Выбор переменных

В соответствии с конечной скоростью удара поршня, может быть вычислена энергия удара поршня. Теоретический анализ и экспериментальные результаты показывают, что скорость поршня имеет связь с системных параметров, такими как входное и начальное давление накачивания воздуха. К тому же, есть связь с структурные параметры системы, такими как эффективность работы площадок передней и задней полостей поршня и расположение обратной связи клапана возврата и хода поршня и так далее.

Потребление энергии работы реверса золотник имеет три составляющие: первая –гидравлическая энергия потерь, вторая –потери на дросселирование, и третья –потери на утечки. У них есть непосредственная связь с эффективной рабочей областью передней и задней полости хода золотника и расположения инвертирования сигнала основного клапана . Когда эти параметры были изменены, скорость движения клапана и количество смазочного масла для гидравлических систем изменяются соответственно.

Посредством проведенного анализа , структурные параметры системы гидравлического молота, которые должны быть оптимизированы, перечислены в Таблице 1.

Чтобы получить оптимальные более надежные результаты, на фактическое рабочее состояние в эксперименте сослались на фактическое рабочее состояние . Измеренные значения рабочих параметров были импортированы в ADAMS т.е. рабочее давление 10 МПа, начальное давление накачивания воздухом составляет 0.8 МПа, противодавление масла составляет 2.3 МПа, и перемещение поршня ограничивается расстояние 90 мм.

| Переменная | Начальное значение (мм) |

| Радиус основания поршня | 34,1 |

| Радиус вершины поршня | 32,25 |

| Радиус переднего отверстия золотника | 19,75 |

| Радиус заднего отверстия золотника | 19,4 |

| Местоположение изменения порта сигнала золотника во время обратного хода(Signal 1) | 4,5 |

| Местоположение изменения порта сигнала золотника во время воздействия на рабочий инструмент(Signal 2) | 12,5 |

| Местоположение поршня, тормозящего отверстие сигнала(Signal 3) | 54,5 |

| Местоположение поршня, тормозящего отверстие сигнала(Signal 4) | 66,5 |

Проект исследования структурных параметров

Чтобы определить эффект структурных параметров на производительность гидравлического молота, по проекту исследования этих параметров нужно найти какие из них имеют максимальное влияние на производительность в рамках данного проекта.

Проект и исследование параметров поршня

Энергия удара отбойного молотка связана с конечной скоростью удара, которая связана с временем хода и ускорением, в то время как само время хода непосредственно связана с ходом поршня. Кроме того,взаимосвязаны время хода и ускорения.

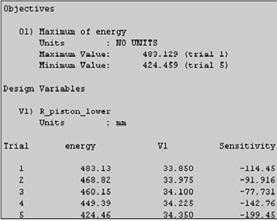

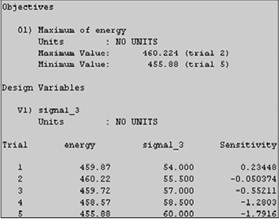

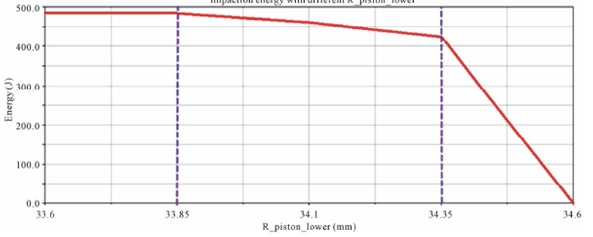

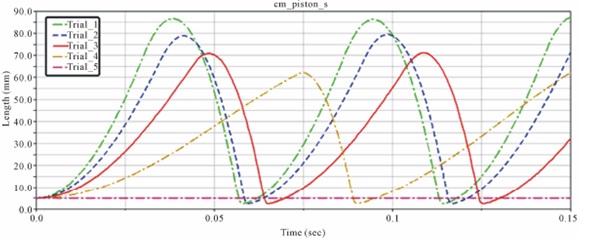

Как можно видеть на рисунке 1, когда нижний радиус поршня изменяется от 33,6 мм до 34,6 мм, энергия удара гидромолота остается неизменной, а затем снижается. Когда нижний радиус поршня увеличился до 34,35 мм, энергия удара поршня и перемещение резко снижаются. Когда площадь передней полости уменьшается, как показано в испытании 5 на рисунке 2, поршень не работает нормально. Таким образом, радиус поршня снизу не может быть слишком большим, и должен составлять 34,35 мм. Хотя когда площадь передней полости поршня увеличивается, система может достигнуть высокой энергии удара, но мы не может слепо увеличить рабочую плошадь. Потому что с испытания 1 рисунка 2, мы видим, что когда нижний радиус равен 33,6 мм, перемещение близко к 90 мм, приближается к аварийному значению перемещения хода поршня,а энергия удара не повышается, в савнении с значением нижнего радиус 33,85 мм.

Можно сделать вывод,что нижний радиус поршня должен контролиповаться в диапазоне от 33,85 мм до 34,35 мм.

Таким же образом, верхний радиус поршня должен быть конконтролируемым в диапазоне от 31,125 мм до 33,25 мм, тормозной сигнал отверстия клапана во время обратного хода должен управляться с 63,25 мм до 69,75 мм, и расположение торможения отверстие клапана золотника во вреям прямого хода следует контролировать от 54 мм до 60 мм.

Через разработки и изучение структурных параметров поршня, был определен объем каждой переменной проектирования. Затем, была расчитана и проанализиована чувствительность этих конструктивных переменных в заданных рамках. Результаты были показаны на рисунках 3 и 4.

Судя по результатам анализа, верхний и нижний радиусы поршня имеют более высокую чувствительность,а расположение торможения сигнального отверстие клапана золотника во время прямого и обратный хода имеют гораздо более низкую чувствительность, но их взаимное влияние на энергию удара не может не учитываться.

Рисунок 1 – Криая энергии удара

Рисунок 2 – Смещение кривых поршня