Авторы: В.А. Гречишников, А.В. Тарасов, О.Г. Живодров

Рассматриваются вопросы, связанные с созданием систем автоматизированного проектирования различных типов режущего инструмента начиная с поиска ана-лога в базе данных и заканчивая получением пакета проектной документации, включая рабочие чертежи и технологические процессы изготовления.

Использование систем автоматизированного проектирования режущего инструмента (САПР РИ) в производственных условиях повышает ка-чество конструкции, ускоряет процесс создания проектной документации. Это достигается за счет повышения точности методического обеспечения, широкого применение оптимизации и применения принципов поэлементного проектирования, что не возможно при ручном расчете. Основными структурными составляющими САПР являются подсистемы, обладающие всеми свойствами систем и создаваемые как самостоятельные системы. Эти выделенные по некоторым признакам части САПР, обеспечивают выполнение определенных законченных проектных задач с получением соответствующих проектных решений и документов.По назначению подсистемы САПР разделяются на два вида: проектирующие и обслуживающие.

В САПР РИ к проектирующим относятся подсистемы, выполняю-щие следующие проектные процедуры и операции:

- подсистема проектирование цельного инструмента;

- подсистема проектирования сборного инструмента;

- подсистема технологического проектирования и др.

К обслуживающим относятся подсистемы, предназначенные для поддержания работоспособности проектирующих подсистем:

- графические подсистемы;

- подсистемы документирования;

- информационно-поисковые подсистемы и др.

Разработка САПР представляет собой крупную научнотехническую проблему, требующую для своего решения привлечение значительных средств.

Как показывает опыт, в настоящее время, на предприятиях существует множество подсистем, которые решают локальные законченные задачи. Наиболее распространена, например, подсистема проектирования инструмента при помощи баз, в которых в качестве данных о проектируемом инструменте используются параметры, взятые из государственных, отраслевых стандартов, а также нормали предприятий и архивы. Разрабатываемая подсистема комплексного проектирования позволяет объединить разрозненные программы единое целое. Это достигается путем решения вопросов связанных с организацией ввода исходных данных, их передачи от модуля к модулю и хранением информации. Подсистема позволяет производить:

-ввод исходных данных;

-хранение информации о конструкции инструмента;

-хранение информации об операциях технологического процесса;

-поиск информации;

-подключение и использование расчетных модулей;

-разработку технологических процессов;

-получение проектной документации.

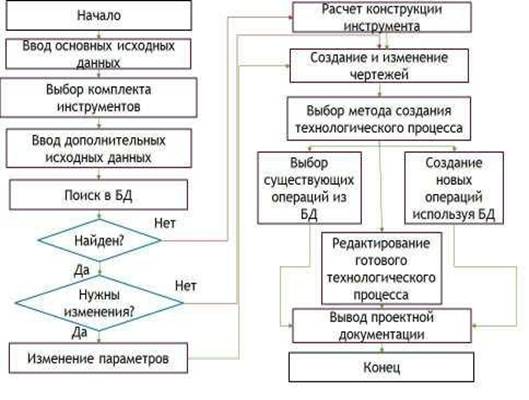

Укрупненная схема комплексной системы проектирования представлена на рисунке.

Укрупненная схема комплексной системы проектирования

.Рассмотрим порядок работы и взаимодействия подсистем. Проектирование инструмента происходит следующим образом. Исходные данные разделены на две группы. Основные исходные данные, содержащие информацию о детали и дополнительные, влияющие на особенности конструкции инструмента. На базе основных исходных данных возможно формирование комплектов инструмента. Это необходимо в техслучаях, когда для достижения требуемой точности и шероховатости обрабатываемой поверхности возможно применение различных конструкций инструментов.

Предусмотрено два способа ввода информации: диалоговый и графический. В первом случае конструктор отвечает на ряд поставленных вопросов, количество которых оговорено заранее. Такой подход позволяет исключить субъективные ошибки ввода, но увеличивает время операции. При использовании графического способа ввода информации, конструктор в интерактивном режиме сам выбирает комплект вводимых параметров, подводя курсор к необходимому размеру на чертеже, что увеличивает наглядностьи скорость ввода данных. Возможность возникновения ошибки также увеличивается.

Если нет необходимости производить поиск аналога или расчет инструмента, возможно получение проектной документации, минуя расчетные модули. Такой вариант проектирования применяется в том случае, когда данные об инструменте берутся из внемашинных информационных фондов (архивов).

Разработанная специально для данной системы база данных обладает удобным интерфейсом, легка в использовании и не требует много времени на изучение. В ней хранится информация об конструктивных и геометрических параметрах инструмента, типовых технологических процессах, операциях, оборудовании, а также рабочие чертежи инструментов. Конструктор может самостоятельно вносить изменения в базу данных путем добавления или удаления сведений об инструменте, технологическом процессе или их элементах.

Поиск необходимой информации может происходить в ручном или автоматическом режимах по одному или нескольким параметрам. В том случае, если требуемый объект не найден, возможен приближенный поиск аналога. Любой параметр инструмента или технологического процесса может быть изменен в соответствие с конкретными условиями производства и сохранения базе. При этом исходная информация об аналоге не теряется.

В случае отрицательного результата, когда инструмент не удовлетворяет предъявляемым требованиям, происходит его проектирование в диалоговом режиме. Результаты расчетов могут отражаться в виде чертежа или списка параметров. После анализа, конструкцию инструмента можно скорректировать как в графическом режиме, так и в расчетном при помощи дополнительных исходных данных. Информацию о спроектированном инструменте можно сохранить в базе данных.

Серийность производства режущего инструмента мало влияет мало на расчетную часть системы. Она обычно учитывается при разработке методического и программного обеспечения. В технологических подсистемах этот параметр рассматривается как один из основных. Исходя из этого, в подсистеме технологического проектирования предусмотрены три варианта создания технологического процесса.

Первый вариант заключается в том, что в автоматическом режиме производится поиск технологического процесса или его аналога в базе данных, а технолог вносит необходимые изменения. Во втором случае, аналогичные действия выполняется на уровне поиска и корректировки отдельных операций технологического процесса. Разработка недостающих операций и компоновка технологического процесса в целом производится вручную. Третий вариант используется, когда необходимо создать новый технологический процесс. В этом случае технолог может получить справочную информацию об имеющемся оборудовании, режущем и контрольноизмерительном инструменте. Для работы и создания с графических объектов используется Tflex.

Данная система комплексного проектирования может применяться для проектирования инструментов любой сложности. Наиболее перспективным направлением ее применения является разработка и проектирование инструмента сложных конструкций, например зуборезного. Это связано с тем, что простота построение диалога между системой проектирования и пользователем, полная информационная совместимость между подсистемами позволяет проектировщику полностью переключиться на процесс проектирования, не задаваясь системными вопросами.

1. Люкшин В.С. Теория винтовых поверхностей в проектировании режущих инструментов. М.: Машиностроение, 1968. 371с.

2. Литвин Ф.Л. Теория зубчатых зацеплений. М.: Наука. 1968. 584с.

3. Патент на изобретение RUS 2254966 МПК: B23F21/10. Прямозубый долбяк / Седов Б.Е., Романов В.Б. Опубл. 27.06.2005. Бюл. 18. 6 с.

4. Гречишников В.А., Седов Б.Е., Романов В.Б. Проектирование дисковой фрезы для обработки винновой канавки сверла: методические указания для выполнения курсовой работы. М.: МГТУ «Станкин», 2007. 32с.

5. Седов Б.Е., Романов В.Б. Влияние заточки долбяка по плоскости на геометрические параметры и погрешность профиля // Вестник машиностроения. 2003. № 11. С. 58.

6. Седов Б.Е., Романов В.Б. Профилирование и шлифование геометрически точных долбяков с фасонной передней поверхностью // Справочник. Инженерный журнал (с приложением). 2005. № 8. С. 5.

7. Петухов Ю.Е., Колесов Н.В. Численные модели режущего инструмента для обработки сложных поверхностей // Вестник машиностроения. 2003. № 5. С. 61.

8. Петухов Ю.Е., Колесов Н.В. Два типа компьютерных моделей режущего инструмента // СТИН. 2007. № 8. С. 2326.