Информационное сопровождение процессов сборки приборных комплексов

УДК 658.511.66

Автор: С.Н.Ларин

Источник: Ежемесячный научно-технический и производственный журнал «Сборка в машиностроении, приборостроении» 1-2008 (90)

УДК 658.511.66

Автор: С.Н.Ларин

Источник: Ежемесячный научно-технический и производственный журнал «Сборка в машиностроении, приборостроении» 1-2008 (90)

С.Н.Ларин Информационное сопровождение процессов сборки приборных комплексов

Предложен обзор возможностей автоматизированной системы управления технологической подготовкой (АСУТП) основного производства. Показана актуальность создания и концепция построения автоматизированной системы управления производством, которая специализируется на опытном изготовлении сложных приборных комплексов. Рассмотрены принципы построения и функциональные возможности автоматизированной системы в части информационной поддержки сборки приборных комплексов. Определены задачи и принципы комплексного проведения работ по указанным направлениям.

The present article is an overview of functionality of automated control system for production engineering. It also reveals creation relevance and design conception of automated control system for production, which specializes in pilot production of sophisticated devices, considers design principles and automated system functionality in the field of information support of device assembly, defines tasks and principles of integrated work in the indicated field.

На современном высокотехнологичном производстве все чаще делается выбор в пользу единой информационной системы, способной обеспечить быстрый и эффективный обмен данными между всеми уровнями предприятия – от непосредственного исполнителя на участке до руководства производством, и гарантировать более высокую отдачу от внедрения системы автоматизации производственных процессов.

Известно, какое большое количество различной информации используется на современном предприятии и какие разнообразные задачи встают перед пользователями автоматизированных систем. В АСУТП помимо разработки технологических процессов, корректировки параметров процесса, хранящихся в базе данных, возникает необходимость и информационного сопровождения технологического процесса по всему циклу изготовления.

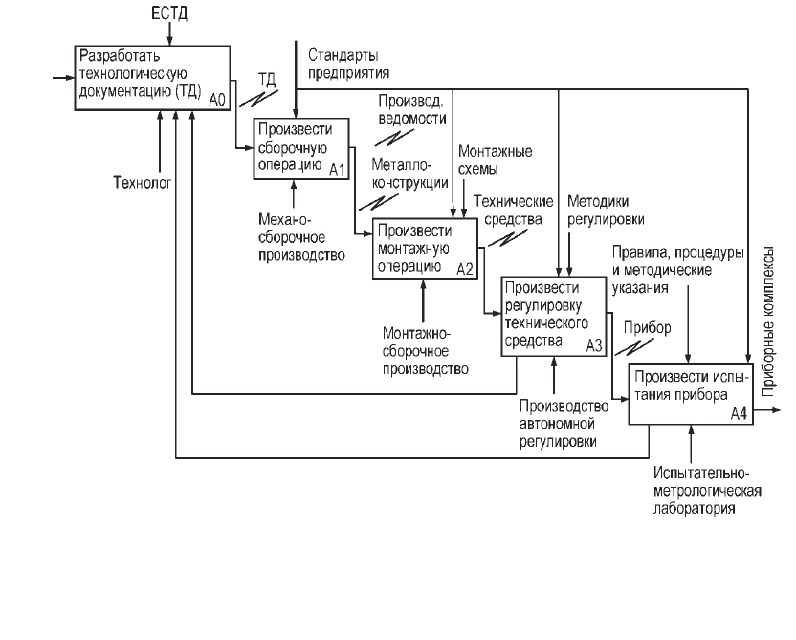

Для решения подобных задач крайне необходимы инструменты, которые позволили бы быстро и эффективно работать в условиях опытных и мелкосерийных производств. Для автоматизации сложных и трудоемких функций в условиях опытных производств предложена система комплексной подготовки производства и информационной поддержки сборки приборных комплексов. Первым этапом построения процесса сборки приборных комплексов стала разработка функциональных моделей (рисунок 1).

В настоящее время технология моделирования и анализа бизнес-процессов достаточно формализована [1]. Для разработки функциональной модели управления подготовкой производства и информационного сопровождения сборки приборных комплексов использована методология и нотация SADT, регламентированная под названием IDEF0, официально принятая в России. На основании конструкторской документации, разработанной в программе параметрической графики (например в SolidWorks, АutoCAD) и переданной в электронном виде из системы «Search» в систему комплексной подготовки производства, формируется состав изделия, включающий сборочные единицы, детали, основные и вспомогательные материалы, стандартные и покупные изделия [2].

Первичным документом, на котором построенасистема комплексной подготовки производства, является документ на запуск (извещение).

Формирование исходной информации для запускареализуется следующим образом:

1. Формируется состав изделия, в котором отражены основные характеристики изготавливаемого объекта, иерархическая входимость сборок в изделие и количество единиц в изделии.

2. Изделие рассчитывается по основным материалам, комплектующим, формируются ведомости трудоемкости, частные сетевые графики и другие организационно-технические документы.

3. Формируются сопроводительные ярлыки для передачи комплекта документов непосредственно на изготовление и сборку в производство, которые включают в себя:

• наименование объекта сборки;

• разбивку всех работ по стадиям сборки;

• наименование и описание операций для каждой стадии сборки и контроля;

• указание на применяемое оборудование, приспособления, инструменты;

• перечень основных и вспомогательных материалов, применяемых при сборке;

• время на выполнение отдельных операций;

• разряды квалификации рабочих и другие данные.

Одним из сложных и трудоемких этапов при производстве приборных комплексов является разработка технологических процессов [3]. В данной системе по-новому решается вопрос проектирования технологических процессов. При разработке технологических процессов была использована не специализированная система проектирования технологических процессов, а разработанный программный модуль.

Весьма перспективным направлением, основанным на создании баз данных по типовым подетальным и сборочным технологическим процессам, является так называемое технологически ориентированное проектирование [4]. Технолог на основе проведенного автоматизированного поиска в банке данных наиболее рациональных видов технологий для данной конструкции получает по сути дела конструкторско-технологическое решение. Оно существенно ускоряет дальнейший ход подготовки производства.

При разработке технологического процесса изготовления и сборки изделия необходимо рассматривать несколько вариантов процессов сборки, обеспечивающих получение требуемых качественных характеристик изделия. Из возможных вариантов автоматизированным способом выбирают наиболее экономичный и производительный для заданных производственных условий.

Критериями оценки технологического процесса сборки являются следующие основные показатели:

а) трудоемкость операций и всего сборочного процесса (или производительность, являющаяся величиной, обратной трудоемкости); б) себестоимость выполнения отдельных сборочных операций и всего технологического процесса сборки. Помимо данных показателей, называемых абсолютными, применяются еще так называемые относительные показатели экономичности технологического процесса:

а) коэффициент загрузки каждого рабочегоместа;

б) коэффициент трудоемкости процесса сборки, характеризующий трудоемкость сборки по отношению к трудоемкости изготовления изделия в целом, и др.

Экономичность сборочной операции характеризуется стоимостью ее выполнения. При определении себестоимости следует учитывать и влияние оборудования, связанного с применением того или иного метода сборки. Не всегда выбор наиболее производительного оборудования экономически оправдан. Так, при малой программе выпуска изделий применение высокопроизводительного, но дорогого оборудования приводит к возрастанию себестоимости изготовления изделия.

Эффективность метода выполнения операции определена производительной мощностью. Она оценивается количеством узлов или изделий, проходящих через него в единицу времени:

где Q – производительность в единицу времени;

Т – рабочее время (ч, смена), к которому отнесена производительность (мин или ч);

К – количество рабочих центров;

tшт – норма штучного времени при выполнении операций всеми К рабочими (мин или ч).

Себестоимость сборки изделия Ссб определяется как сумма стоимости выполнения всех операций:

а расчетная трудоемкость сборки Тсб – как сумма норм времени всех операций:

Величины Ссб и Тсб – абсолютные критерии оценки запроектированного процесса сборки в целом [5].

После разработки технологических процессов (маршрутных карт) и проведения полного комплекса материального и трудового нормирования, планово-экономических расчетов в производство передается информация о составе изделия с результатами технологической подготовки.

Передача данных позволяет исключить дублирование ввода данных, приводящих к необоснованным трудозатратам, повышению вероятности ошибок в данных, несвоевременности и несогласованности в отчетных документах.

Система подготовки производства и информационного сопровождения сборки приборных комплексов обеспечивает необходимый набор функций для управления производством и содержит информацию о составе, нормативных материальных и трудовых затратах, а также о технологии изготовления компонентов изделия. Система предполагает распределенный ввод информации и ее централизованное хранение.

Внутрицеховой и межцеховой производственный учет производят в реальном времени. В связи с этим в системе все основные действия диспетчеров и технологов (формирование и выдача сопроводительного ярлыка, ход выполнения сменного задания-наряда, фактическая сдача детали на склад) имеют привязку к реальному времени.

На основе разработанного маршрута технологического процесса автоматизированным способом формируется сопроводительный ярлык. Сопроводительный ярлык уникален и имеет штрих-код. Штрих-код служит для отметки основных этаповизготовления.

Система подготовки производства и информационного сопровождения сборки приборных комплексов предназначена для решения следующих основных задач:

1. Формирования запуска изделий в производство.

2. Разработки технологических процессов (единичные ТП, типовые ТП, ведомости деталей).

3. Координации процесса изготовления.

4. Анализа результатов изготовления.

5. Внутрицехового и межцехового производственного диспетчирования.

6. Формирования, печати и учета отчетной до

7. Реализации реляционных запросов, связанных с выборками из базы данных изделий и их компонентов. При работе с системой используются ресурсы базы данных:

- типовые и единичные технологические процессы;

- данные об основных и вспомогательных материалах, используемых в различных видах технологических операций: сварке, газовой резке, термообработке, нанесении химических и лакокрасочных покрытий и т.п.;

- данные об основных параметрах покупных комплектующих деталей.

Перечень дополнительных возможностей программного обеспечения АСУ производства далеко не исчерпывается теми, которые были рассмотрены в статье.

Система подготовки производства и информационного сопровождения сборки приборных комплексов отвечает самым высоким требованиям, предъявляемым к системам подобного уровня, иможет решать любые задачи, возникающие в процессе автоматизации высокотехнологичного производства.

1. Информационные технологии в наукоемком машиностроении / под общ. ред. А.Г. Братухина. Киев: Техника, 2001.

2. Ларин С.Н. Основные задачи обеспечения технологичности конструкции изделия в автоматизированных системах // Автоматизация управления. 2004. № 4.

3. Ларин С.Н. Создание системы конструкторско_технологического анализа // Судостроение. 2004. № 6.

4. САПР изделий и технологических процессов в машиностроении / Р.А. Аллик, В.И. Бородянский, А.Г. Бурин и др.; под общ. ред. Р.А. Алика. Л.: Машиностроение, 1986. 319 с.

5. Советов Б.Я., Яковлев С.А. Моделирование систем / М.: Высш. шк., 2001. 343 с.