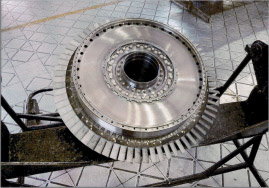

Новые технологии сборки турбины высокого давления

Автор: Виктор Кирпичев

Источник: http://www.avid.ru/pr/other/aviadv/IB_19A/IB-19A_38/

Автор: Виктор Кирпичев

Источник: http://www.avid.ru/pr/other/aviadv/IB_19A/IB-19A_38/

Кирпичев В. Новые технологии сборки турбины высокого давления. Рассмотрен комплекс мероприятий для улучшения условий работы и монтажа двигателя ПС-90А.

При стендовых испытаниях и эксплуатации отдельных двигателей ПС-90А возникают проблемы, связанные с работоспособностью роликоподшипника турбины высокого давления. Для улучшения условий его работы службой главного технолога ОАО «Пермский моторный завод» проведен целый комплекс мероприятий.

Одно из них предусматривает изменение технологии сборки и монтажа ротора турбины высокого давления в двигатель.

Для того, чтобы исключить возможные повреждения деталей роликоподшипника при монтаже модуля турбины высокого давления (ТВД) в двигатель, была спроектирована и изготовлена специальная оснастка. На сегодняшний день в сборочном цехе завода активно идет опытная производственная отработка усовершенствованной технологии. Сущность в следующем: в соответствии с действующей ранее конструктивно-технологической документацией турбина высокого давления собиралась модулем, в который входят следующие детали и сборочные единицы (ДСЕ):

Ранее сборка модуля турбины высокого давления производилась в технологических стапелях. Далее готовый модуль устанавливался в двигатель.

По разработанной вновь технологии ротор турбины высокого давления собирается в следующем комплекте ДСЕ:

Далее ротор устанавливается в двигатель. Сборка отдельного модуля турбины высокого давления не выполняется. На базовый модуль двигателя устанавливается специальная технологическая опора с выверкой радиального и торцевого биений базовых поверхностей опоры относительно оси вращения ротора ТВД в пределах 0,05 мм. Ротор турбины высокого давления с помощью специальной подвески устанавливается в технологическую опору с центрированием по базовым поверхностям опоры. Монтаж ротора ТВД в двигатель выполняется вращением ротора по резьбе подвески.

Установочный осевой размер ТВД, монтаж соплового аппарата и рабочего колеса второй ступени, соплового аппарата третьей ступени и измерение радиальных и осевых зазоров турбины высокого давления выполняются на двигателе, а не на отдельном модуле ТВД. Преимущества разработанной технологии очевидны.

Во-первых, она обеспечивает совмещение оси ротора турбины высокого давления при монтаже с осью двигателя.

Во-вторых, исключается влияние электротельфера и технологического стапеля на несанкционированное смещение оси ротора относительно оси двигателя при монтаже.

В-третьих, масса ротора турбины высокого давления равна приблизительно 120 кг и значительно меньше массы модуля ТВД (приблизительно 400 кг).

В-четвертых, разработанная технология обеспечивает установку ротора с вращением с целью исключения повреждений рабочих поверхностей роликоподшипника.

Необходимо отметить, что отработка технологии монтажа ротора турбины высокого давления с вращением ротора также необходима при предстоящем внедрении овализованного роликоподшипника ТВД.

Кроме этого, измерение истинных радиальных и осевых зазоров турбины высокогодавления при сборке двигателя исключает погрешности измерения по сравнению со сборкой ТВД в стапеле.