Аннотация

H. Du, C. Sun, W.G. Hua, Y.S. Zhang, Z. Han, T.G. Wang, J. Gong and S.W. Lee — Изготовление и оценка детонационной пушки, распыляющей WC-Co покрытия с самосмазочными свойствами WC-Co покрытие с самосмазывающими свойствами наносилось с помощью детонационной пушки (D-пушка), используя коммерческий WC-Co порошок, легированный MoS2-Ni, при оптимальных режимах напыления. Доказано, что состав MoS2 в порошке был сохранен, что связано с защитой Ni вокруг него, и его содержание немного выше в результате нанесения покрытия. Оценка износостойкости при скольжении указывает, что MoS2 в составе играет важную роль в снижении коэффициента трения и интенсивности изнашивания для нанесенного покрытия, что подтверждается наблюдениями износа дорожки, а также рентгеновской фотоэлектронной спектроскопии (XPS) изношенной поверхности. Это говорит о том, что осаждение WC-Co покрытия с самосмазывающими свойствами с помощью детонационного распылителя является возможным, контролируя количество порошка смазки и условия распыления, и получая высокую износостойкость скольжения.

1. Введение

Термическое распыление WC-Co покрытия, сочетая WC как твердую составляющую и Со как пластичную связующую, дает покрытие, которое имеет хорошие свойства, в частности, высокою износостойкость [1-3]. Многочисленные исследования были проведены для изучения взаимосвязи между характеристиками подачи порошка, технологическими условиями, микроструктурными параметрами и износостойкостью данного покрытия [4-16]. Среди них больше внимания было уделено улучшению износостойкости с помощью нанесения наноструктурированных WC-Co покрытий [9,12-14]. Тем не менее, Усмани и другие [15], и Стюарт и др.. [16] сообщили о том, что снижаются износостойкость скольжению и стойкость к абразивному износу наноструктурированных WC-Co покрытий благодаря увеличению процесса обезуглероживания, что указывает на необходимость повышения износостойкости наноструктурированных покрытий путем оптимизации подготовки порошка и реадаптации процесса распыления.

Одним из наиболее перспективных способов улучшения износостойкости для термических напыляемых покрытий лежит через самосмазывания путем добавления смазывающего материала в покрытия, что дешевле и проще, чем оптимизации для наноструктурированных покрытий, но самой большой проблемой для этой цели является сохранение уже существующей смазки в подаваемом порошке по время химической реакции при высокой температуре термического напыления. Во всех методов термического напыления, детонационный метод распыления может свести к минимуму распад порошка за счет низкого тепла энтальпии и короткой продолжительности осаждения. Кроме того, высокая скорость частиц при осаждении полученных покрытий обеспечивает несколько преимуществ, таких как более низкая пористость, более высокой прочность связи, и твердость, что лучше, чем у покрытий, нанесенных с использованием другого метода термического напыления в том числе плазменного напыления и HVOF[2]. Целью данной статьи является представить преимущества осаждения WC-Co покрытие с самосмазывающеми свойствами путем добавления общего смазочного материала MoS2, используя детонационный распылитель. В нашей работе, порошок WC-Co, смешанный с MoS2-Ni, наносился в надлежащих условиях напыления. Затем полученное твердосплавное покрытие охарактеризовано по структуре, включая фазовый состав, концентрацию элементов, пористость и шероховатость, а также механические свойства, включая твердость, ударную вязкость, и адгезию. Наконец, износостойкость скольжению получаемого WC-Co покрытия оценивали с помощью скольжения, возвратно-поступательное движений, и вибраций (SRV), и сравненивали с чистым WC-Co покрытием, нанесенного в тех же условиях.

2. Экспериментальные методики

Был использован в этой работе коммерческий порошок WC-Co сплавов (JK112, Shanghai Satellite ООО, Шанхай, Китай) с номинальным составом 88% WC и 12% Со, и с размером в диапазоне 15-60 мкм и средний 30 мкм [17]. MoS2 порошок (рис. 1 (а)) с Ni был использован в качестве дополнительного порошка для нанесения покрытия химическим методом в Пекинском Генеральной научно-исследовательского института горного дела и металлургии. Порошковое покрытие имеет номинальный состав 22% MoS2 и 78% Ni, со средним размером частиц 50 мкм и средней толщиной Ni слой 5 мкм, как показано на рисунке 1 (б, в). Два порошки смешивали с 10% MoS2-Ni в течение 24 ч для осаждения. Была использована система детонационного распыления (ob-типа) для образцов. Ацетилен был использован в качестве топливного газа, в то время как азот в качестве газа-носителя для введения порошка в пушку, а также для очистки. В этой работе должны быть рассмотрены для нанесенного покрытия поддержание необходимого уровня материала MoS2, а также сведение к минимуму распада карбида вольфрама WC. Чтобы найти оптимальные условия напыления, наносились покрытие WC-Co [17] и покрытия MoS2-Ni и измерялись влияние параметров осаждения на их структуру и свойства, в частности, расстояние между концом ствола и подложкой, соотношения топлива с кислородом, были выбраны в качестве 100 мм и 1,06 соответственно, в качестве оптимальных параметров для обоих порошков. Остальные параметры были такими же как те, которые описаны в нашей прежней работе [17]. Два образца покрытий, один с чистого WC-Co порошка, другой с WC-Co порошка, содержащего состав MoS2-Ni, были нанесены на стальную поверхность, которая была недавно разрушена. Толщина напыленных покрытий была в диапазоне 350-400 мкм.

Рисунок 1. SEM изображения в морфологии MoS2 (а) и MoS2-Ni (б) порошков и поперечного сечения MoS2-Ni (б) порошка (с) .

Для изучения порошков, покрытий и изношенных поверхностей была использована сканирующая электронная микроскопия (SEM; JSM 6401, JEOL, Токио, Япония) оснащенная энергодисперсионным спектрометром (ЭЦП; Оксфорд, Великобритания). Оборудование и детали, описывающие структуру, включая фазовый состав, пористость и шероховатость, а также механические свойства, включая твердость, прочность и адгезию для полученных WC-Co покрытий, были описаны в [17]. Кроме того, использовали рентгеновскую флуоресцентную спектроскопию (XRF; MAGIX Pro-PW2440, Philips, Нидерланды) для определения концентрации элементов покрытий с WC-Co, содержащих композицию MoS2-Ni на образцах с размером 30*30 мм2. SRV тестер (SRV III, Optimol, Мюнхен, Германия) использовали для оценки износостойкости полученных покрытий.Шарик из WC-Co (95% WC и 5% Со в составе, 10 мм в диаметре, 1750 — Твердость по Виккерсу, данные из OPTIMOL) с зеркальной полировки поверхности катился по закрепленным плитам образцов покрытий. Перед испытанием на износ скольжением, оба образца покрытий были отполированы до Ra <0,1 мкм, а обратная сторона была обезжирена ацетоном. Испытания проводились с нормальной нагрузкой, 20 Н, колеблющееся при частоте 20 Гц, амплитуда 1 мм, и в течение 30 мин (всего расстояние скольжения 72 м), при комнатной температуре (около 20 ° С) и относительная влажность 35%. С помощью Form Talysurf Plus — тестер поверхности шероховатость(Rank Taylor Hobson, Лестер, Англия, Великобритания), были получены площади поперечного сечения изношенной дорожки образцов покрытий, которые были использованы для расчета объемов износа. В случае с WC-Co мячом, объем износа рассчитывают по диаметру пятна изношенной поверхности, измеренным оптическим микроскопом (Stemi 2000—C, Zeiss, Йена, Германия). Затем темпы износа для скользящего пары были получены как объемы износа поделенные на нагрузки и расстояние скольжения. Коэффициент трения и скорость износа были оценены по средним значениям трех тестов с 95% доверительного интервала для стандартного отклонения для каждой пары скольжения в тех же условиях. После испытания на износ скольжения, картина износа была поверхностно проанализирована рентгеноэлектронным спектроскопом (XPS; ESCALAB 250, Thermo VG, Калифорния, США), работающим с параметрами 150 Вт и 15 кВ. Величина рентгеновского зонда была установлена на уровне 500 мкм, толщина, исследована в XPS, была около 5 нм с экспоненциальным спадом. Энергию связи C1s (284,6 эВ) использовали в качестве эталона. Ввиду возможного загрязнения углеродом и кислородом поверхности, травления аргоном (Ar +; 2 кВ, 4 мА., 0,3 нм / с) проводили в течение 30 с перед анализом XPS.

3. Результаты и обсуждения

3.1. Структура покрытия, состав и механические свойства

Поперечное сечение полученного покрытия, нанесенного порошком WC-Co, содержащим в составе MoS2-Ni, показано на рисунке 2. Это покрытие имеет очень плотную структуру с несколькими мелкими порами. Серые слои состоят из трех элементов: Mo, S, и Ni, по измерению ЭЦП на черных областях по электронному изображению обратного рассеяния с большим увеличением (рис. 2 (б)). Кроме того, можно отметить широкий спектр размеров карбидов в покрытии, а также отличное сцепление не только между зернами WC (белые зерна) и Co связующего (серый часть), но и между слоем Mo, S, и Ni (черная часть показана стрелкой) и Co-связующего на рисунке 2 (б).

Рисунок 2. Изображения SEM поперечного сечения WC-Co-покрытием , содержащим MoS2-Ni; второе электронное изображение (а), и электронное изображение обратного рассеяния с большим увеличением (б).

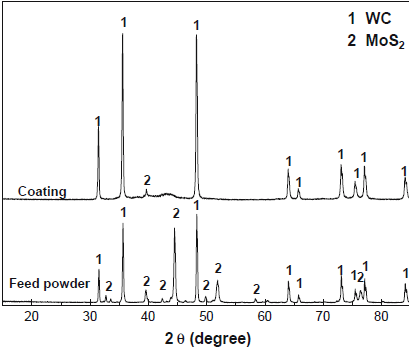

Рисунок 3. Рентгенограммы порошка и покрытия, содержащего MoS2.

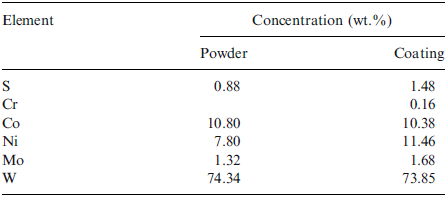

Рентгенограммы подтверждают существование состава MoS2 не только в порошке, но и полученном покрытии (рис. 3). Есть несколько пиков для MoS2 фазы в порошке, в то время только пик (2h = 40,516) был обнаружен для покрытия,и никакого пика из оксида MoS2 или другой фазы обнаружено не было. Кроме того, никакого пика для W2C-фазы не найдено в покрытии; Co и Ni не обнаружено, что объясняется ихними аморфными или нанокристаллическими состояниями [18]. Таблица 1 показывает сравнение химического состава между порошком исходного материала и покрытием. Примеси из Cr были обнаружены в покрытии, что может происходить из порошка. Установлено, что отношение Mo / S в WC-Co-покрытий ниже, чем в порошке, поскольку самый легкий элемент C не определяется с помощью XRF, который оказывает влияние на результат элемента S. Также установлено, что содержание WC и Со в покрытиях немного ниже, чем в порошке, в то время как содержание MoS2 и Ni немного выше, что может исходить от разного осаждения двух порошков. Содержание MoS2 рассчитывается как 2,8 % для полученного WC-Co покрытия по элементу Мо. Установлено также, содержание Ni в покрытии выше, чем в порошке, что не объяснимо. Объединение SEM, РСА, и XRF результатов , упомянутых выше, подтвердило прогнозы по системе покрытия твердой смазки фазового MoS2 распределенной в WC-Co покрытии. Содержание MoS2 фазы в покрытии в основном объясняется защитой Ni. Было упомянуто, что термическое напыление частиц в этапе полета достигает более высокой температуры на его поверхности, чем в центре [18,19]. Касаемо MoS2-порошка, покрытого Ni, предполагается, что никель вокруг порошка был расплавлен, растворился и защищал MoS2-композицию в процессе распыления. Кроме того, характер детонационной установки играет другую важную роль в поддержании MoS2-композиции в покрытии. Максимальная температура детонационной горелки намного ниже, чем у распылительного плазменного факела. Кроме того, время нагрева частиц в детонационной горелке было очень коротким и теплообмен между детонационной волной и частицами был очень ограничен в связи с высокоскоростным потоком [20]. Эти признаки дают возможность MoS2-составу присутствовать в покрытии и прилипать с другими частями хорошо вместе с никелем.

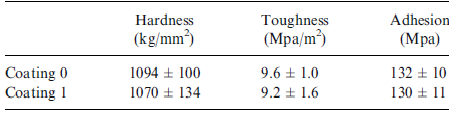

Пористость, шероховатость поверхности WC-Co-покрытия, содержащее MoS2 в составе, 3,0%, 5,57 мкм, соответственно, такие же как и в твердосплавных покрытиях без добавок. С другой стороны, твердость, ударная вязкость, и адгезия WC-Co-покрытий, содержащих MoS2 композиции представлены в таблице 2, которые очень близки к тем, что без добавок.

Таблица 1. Сравнение по концентраций элементов между порошком и полученным покрытием.

Таблица 2. Твердость, прочность и адгезия чистого WC-Co покрытия (покрытие 0) и WC-Co покрытия, содержащего MoS2 (покрытие 1).

3.2. Поведение и механизм износа скольжения

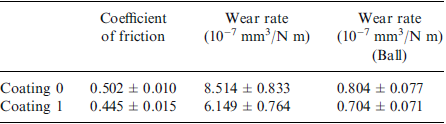

В таблице 3 приведены коэффициенты трения и скорости износа WC-Co-покрытий, содержащего MoS2 в составе, и без добавок, скользящие по твердосплавному шарику. Можно заметить, что наличие MoS2 в WC-Co-покрытии играет важную роль в уменьшении обоих параметров. Коэффициент трения уменьшается от 0,502 до 0,445, по сравнению чистым WC-Co-покрытием, скорость износа уменьшается от 8,51 до 6,15 (10-7 mm3/N/m). Кроме того, состав MoS2 в WC-Co-покрытии также играет важную роль в скорости износа WC-Co-шарика. Нужно признать, что скорость износа WC-Co-шарика скользящего по WC-Co-покрытию с композицией MoS2 также ниже.

Таблица 3. Сравнение чистого WC-Co покрытия (покрытие 0) и WC-Co покрытия, содержащего MoS2 (покрытие 1) по коэффициенту трения и интенсивности изнашивания.

Для анализа улучшенной износостойкости WC-Co-покрытия, содержащего композицию MoS2, изношенные поверхности после испытания исследовались, как показано на рисунке 4. Очевидно, что канавка мельче для WC-Co покрытия с MoS2-композиции. Предполагается, что частицы износа, полученные в процессе скольжения состоят из WC, Co, MoS2 и Ni, прошли дробление, прессование и размазывание по площади контакта материала/шарика, что приводит к уменьшение их размера из-за развитых касательных напряжений. Кроме химической реакции, зерно WC, как очень твердая фаза, наносит ущерб как покрытия так и шарику, что может привести к канавке на их поверхности. Остальные три композиции, особенно фаза MoS2, может уменьшить напряжение сдвига, что приводит к более низким коэффициентам трения и интенсивности изнашивания. Экспертиза XPS изношенной поверхности WC-Co-покрытия, содержащим композицию MoS2 , подтверждает эту точку зрения. На рисунке 5 показаны результаты анализа XPS Мо 3d, S 2р, W 4f, и C 1s, соответственно. Согласно NIST рентгеновской фотоэлектронной спектроскопической базы данных [21], было обнаружено, что энергетический пик связи Мо на 228,3 и 230,85 эВ соответствует MoS2, который совпадает с обнаруженной энергии связи S 162,4 эВ, но окислов Мо нет. Эти результаты показывают, что MoS2 с пластинчатой структурой в покрытии не был преобразован в его оксид из-за более низкой температуры теплового эффекта трения и напряжений сжатия или сдвига. Таким образом, эффект MoS2, уменьшающий трение, рапространяется за весь процесс скольжения, что приводит к улучшенной износостойкости с постоянным внешним видом. Кроме того, ясно показано, что анализируя химическое состояние вольфрама, видно, никакой информации о WO3 нет, что также подтверждает низкую температуру в процессе скольжения.

Рисунок 4 SEM морфологии износа поверхности покрытий WC-Co по WC-Co-шарику при нормальной нагрузке 20 Н; (а) чистое WC-Co покрытие, (б) WC-Co покрытие, содержащее MoS2.

Рисунок 5. XPS спектры Мо 3d (а), S 2р (b), (c) W 4f и C 1s (d) на изношенной поверхности WC-Co покрытия, содержащего MoS2.

Нужно отметить, более низкий коэффициент трения и более низкая скорость износа для WC-Co-покрытия, содержащего MoS2, скользящего по WC-Co-шарику, что показывает возможность уменьшения параметров для WC-Co-покрытий, содержащих более высокую концентрацию MoS2. Тем не менее, следует отметить, что износ - это такой сложный процесс, что многие факторы могут воздействовать на него [22]. В таком случае влияния содержания MoS2 на прочность и стойкость покрытия WC-Co должны быть рассмотрены. Дальнейшая работа для WC-Co покрытий, содержащих более высокое содержание MoS2,и их влияние на структуру, механические свойства и износостойкость, находится в процессе подтверждения этого.

4. Заключение

WC-Co покрытие было напылено из WC-Co-порошка, с добавлением MoS2-Ni, детонационным методом с оптимальными параметрами напыления, и была охарактеризована его структура, включая фазовый состав, концентрацию элементов, шероховатость и пористость, механические свойства, в том числе и твердость по Виккерсу, ударная вязкость и адгезия, и износостойкость скольжению. Установлена возможность легировать смазочным материалом MoS2 WC-Co-покрытие этим методом. Содержание MoS2 в полученном покрытием немного выше, чем в порошке. Установлено также, что наличие MoS2 в WC-Co-покрытии может уменьшить коэффициент трения скольжения по WC-Co-шарику, уменьшить износ для покрытия и шарика. Результаты этого предварительного исследования показывают, осаждение WC-Co-покрытием с самосмазывающими свойствами является возможным путем регулирования подачи порошка и параметров осаждения, и в результате покрытием могут проявлять высокую износостойкость скольжения.

Благодарности

Первый автор хотел бы выразить благодарность финансовой поддержке Научного Фонда Исследований для возвращенных зарубежных китайских ученых, от Государственного Министерства образования.

Список литературы

[1] R.J.K. Wood, B.G. Mellor and M.L. Binfeld, Wear 211 (1997) 70.

[2] J.K.N. Murthy, D.S. Rao and B. Venkataraman, Wear 249 (2001)

592.

[3] P.H. Shipway, D.G. McCartney and T. Sudaprasert, Wear 259

(2005) 820.

[4] H. Liao, B. Normand and C. Coddet, Surf. Coat. Technol. 124

(2000) 235.

[5] J. Voyer and B.R. Marple, Wear 225—229 (1999) 135.

[6] L. Jacobs, M.M. Hyland and M.D. Bonte, J. Therm. Spray.

Technol. 8(1)(1999) 125.

[7] Q.Q. Yang, T. Senda and A. Ohmori, Wear 254 (2003) 23.

[8] J. Mateos, J.M. Cuetos, E. Fernandez and R. Vijande, Wear 239

(2000) 274.

[9] K. Jia and T.E. Fischer, Wear 203—204 (1997) 310.

[10] V. Fervel, B. Normand, H. Liao, C. Coddet, E. Be?che and

R. Berjoan, Surf. Coat. Technol. 111 (1999) 255.

[11] J. Wang, K. Li, D. Shu, X. He, B.D. Sun, Q.X. Guo, M. Nishio

and H. Ogawa, Mater. Sci. Eng. A 371 (2004) 187.

[12] K. Jia and T.E. Fischer, Wear 200 (1996) 206.

[13] B.H. Kear and L.E.C. McCandlish, Nanostruct. Mater. 3 (1993)

19.

[14] Y.F. Qiao, T.E. Fischer and A. Dent, Surf. Coat. Technol. 172

(2003) 24.

[15] S. Usmani, S. Sampath, D.L. Houck and D. Lee, Tribol. Trans.

40(3)(1997) 470.

[16] D.A. Stewart, P.H. Shipway and D.G. McCartney, Wear 225—229

(1999) 789.

[17] H. Du, W.G. Hua, J.G. Liu, J. Gong, C. Sun and L.S. Wen,

Mater. Sci. Eng. A 408 (2005) 202.

[18] C. Verdon, A. Karimi and J.L. Martin, Mater. Sci. Eng. A 246

(1998) 11.

[19] D.A. Stewart, P.H. Shipway and D.G. McCartney, Acta Mater.

48 (2000) 1593.

[20] Y.N. Wu, F.H. Wang, W.G. Hua, J. Gong, C. Sun and L.S. Wen,

Surf. Coat. Technol. 166 (2003) 189.

[21] http://srdata.nist.gov/xps.

[22] H. Czichos, D. Klaffke, E. Santner and M. Woydt, Wear 190

(1995) 155.