ПРАКТИКА ВНЕДРЕНИЯ ТЕХНОЛОГИИ ОБРАБОТКИ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ПУТЕМ МОДЕРНИЗАЦИИ ОБОРУДОВАНИЯ

Лукьянов Алексей Александрович

Источник: http://sibac.info/11557

АННОТАЦИЯ

Одним из путей к повышению качества продукции является использование методов обработки поверхностно-пластическим деформированием. Разработанная с участием автора инновационная технология обработки поверхностно-пластическим деформированием внедрена в массовое производство ОАО «АВТОВАЗ», обработано свыше 12 000 000 деталей, упрочнение поверхностного слоя обрабатываемых деталей при ППД позволило снизить количество дефектов в период гарантийной эксплуатации в 3 раза.

ABSTRACT

Ключевые слова: поверхностно-пластическое деформирование; упрочнение; смазочно-охлаждающие технологическое средство.

Keywords: surface plastic deformation; hardening; lubricoolant.

В отечественном машиностроении происходит технологическая модернизация, направленная на повышение эффективности производства и конкурентоспособности выпускаемой продукции. Внедрение передовых технологий обработки деталей машин обеспечивается в основном способом приобретения зарубежного оборудования и, в меньшей степени, путем внедрения новых технологических процессов, разработанных в нашей стране.

Одним из путей к повышению качества продукции является использование методов обработки поверхностно-пластическим деформированием (ППД) [2]. Преимущество методов ППД связано с их возможностью совмещать в одном процессе эффекты отделочной и упрочняющей обработки, что позволяет заменять операции, например, тонкого точения, шлифования или полирования на финишную обработку упрочнением.

Обработка методами ППД состоит в силовом контактном воздействии деформирующего инструмента на поверхность заготовки в условиях их относительного движения. Процесс ППД осуществляется без снятия стружки путем деформирования микронеровностей. При этом происходит интенсивное выглаживание поверхностных неровностей заготовки (понижение шероховатости), сопровождающееся значительным упрочнением поверхностных слоев (повышением микротвердости и созданием благоприятных сжимающих напряжений); исключается шаржирование обработанной поверхности абразивными и другими частицами; становится возможным образование микрорельефов. Научными исследованиями обосновано, а практический опыт применения методов ППД подтвердил еще одно важное их преимущество – это повышение эксплуатационной надежности обработанных деталей за счет модификации их поверхностного слоя [1].

В настоящее время разработанная при участии автора инновационная технология обработки поверхностно-пластическим деформированием внедрена в массовое производство ОАО «АВТОВАЗ», обработано свыше 12 000 000 деталей, упрочнение поверхностного слоя обрабатываемых деталей при ППД позволило снизить количество дефектов в период гарантийной эксплуатации в 3 раза [1].

Программа выпуска деталей автомобилей на 2013 год с использованием этой технологии более 3,070 миллионов, в том числе:

- вал коленчатый автомобилей семейства «Lada Калина» с программой выпуска 330 тыс. деталей;

- корпус внутреннего шарнира автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 285 тыс. деталей;

- полуось заднего моста автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 265 тыс. деталей;

- вал первичный коробки передач автомобилей семейства «Lada Priora» и «Lada Kalina» с программой выпуска 660 тыс. деталей;

- фланец крепления промежуточного карданного вала автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 900 тыс. деталей;

- фланец крепления карданного вала автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 180 тыс. деталей;

- полуось заднего моста автомобилей семейства «Lada классической компоновки» с программой выпуска 520 тыс. деталей (рис. 1);

- вал первичный КПП для автомобилей LADA классической компоновки с программой выпуска 260 тыс. деталей;

- вал вторичный КПП для автомобилей LADA классической компоновки с программой выпуска 260 тыс. деталей.

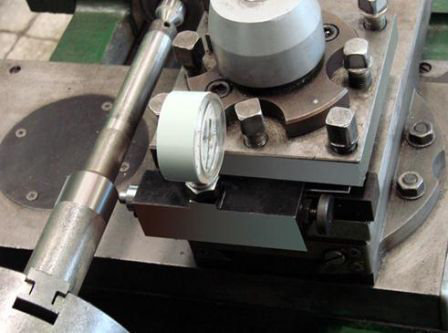

Рисунок 1 – Модернизированный станок для обработки с помощью ППД.

Осуществлялась реализация безсожевой технологии путем глубокой модернизации станков 70—90 годов выпуска станкостроительных фирм Германии выпускающих и сейчас такие же станки на базе технологических решений 50х годов прошлого века. Новая технология обеспечивает повышения качества продукции за счет повышенного срока службы, устраняет вредное воздействие смазывающее-охлаждающих технологических средств (СОТС) на здоровье промышленного персонала и окружающую среду, позволяет исключить пожароопасные-масляные СОТС имеющие малую температуру возгорания [8]. Инновационная технология безсожевого поверхностного пластического деформирования не имеет аналогов применения в мире. Сейчас это единственный процесс безсожевой обработки, использующий отечественный инструмент и технологию, внедренный в массовое производство в России.

В других странах успешно ведутся исследования по разработке процессов сухой обработки. В Германии с весны 1994 г. по 2002 г. осуществлялся крупный проект «сухая обработка», охватывающий фундаментальные научные разработки, разработку и оптимизацию технологий в отношении инструмента, оборудования и процесса для обработки различных материалов. Проект реализовывался под эгидой Федерального Министерства по обучению, науке, научным исследованиям и технологии. В проекте участвовали 24 фирмы (Даймлер Крайслер, Гюринг, Хюллер Хиль, Мапал и т. д.), институты и инновационно-технологические центры, распределенные по 5 группам, каждой из которых руководила представитель промышленной фирмы. Исследовались такие направления, как сухое резание, точение, фрезерование, сверление, технологии сухой обработки в целом. Однако, процессы сухой обработки поверхностно-пластическим деформированием не были исследованы в рамках этой работы.

Исследования по разработке методов сухой обработки ППД ведутся в Тольяттинском Государственном Университете уже более 35 лет, разработаны оригинальные технические решения, защищенные свидетельствами на право интеллектуальной собственности.

Приобретенные за годы практической работы коллективом технологические компетенции в области механической обработки и анализа качества поверхности позволяют утверждать об уникальности выполненных разработок.

Накопленные научно-технические компетенции позволяют реализовать следующие задачи:

- Обрабатывать детали из металлов и сплавов с экстремальными свойствами для деталей космических, летательных и глубоководных обитаемых аппаратов: стабильность и точность выполнения заданных параметров при обработке ППД позволяет применять ее для обработки особо ответственных деталей.Обрабатывать детали из металлов и сплавов с экстремальными свойствами для деталей космических, летательных и глубоководных обитаемых аппаратов: стабильность и точность выполнения заданных параметров при обработке ППД позволяет применять ее для обработки особо ответственных деталей.

- Выполнять топографическую модификацию поверхностей изделий: нанесение микрорельефа имеющего заданную структуру шероховатости и уникальный идентификатор, позволяющий установить подлинность изделия и содержащий информацию в кодированном виде.

- Повышение долговечности: при обработке ППД возникают благоприятные напряжения сжатия в поверхностном слое детали, препятствующие возникновению трещин, повышающие усталостную прочность, увеличение твёрдости и т. д. [6].

- Придание поверхности завершенного вида: зеркальный поверхностный слой — производится обработка ППД, в сочетании с химико-термической обработкой в т. ч. с хромированием.

- Диагностировать качество наружной поверхности деталей машин и глубоких отверстий в т. ч. с помощью способа, позволяющего оперативно оценивать параметры готового изделия [4, 5].

Для реализации накопленного потенциала интеллектуальной собственности и инновационных разработок в соответствии с Федеральным законом № 217 с участием Федерального государственного бюджетного образовательного учреждения «Тольяттинский государственный университет» в 2010 году было создано малое инновационное предприятие «Техномаш+». Развитие предприятия осуществляется при поддержке Фонда содействия развитию малых форм предприятий в научно-технической сфере по программе «СТАРТ»

Разработан и серийно производится «Технологический комплекс по отделочно-упрочняющей обработке наружных цилиндрических и торцевых поверхностей валов» [7]. Устройство позволяет обрабатывать широкую номенклатуру деталей на универсальных токарно-винторезных станках. Усилие на инструмент передается с помощью замкнутой гидравлической системы содержащей демпфирующие элементы препятствующие возникновению автоколебаний. Применение данного устройства позволяет получить не только поверхностный слой, имеющий повышенную до 70 % микротвердость, но и шероховатость вплоть до «зеркальной» Ra0,03 [3] (рис. 2, 3).

Рисунок 2 – Устройство для обработки ППД на универсальных станках

Подтверждением высокого технического уровня разработки является получение МИП «Техномаш+» Золотой медали 63-ей Международной выставка «Идеи-Изобретения-Новые Продукты» IENA-2011 в г. Нюрнберг (Германия).

Рисунок 3 – Устройство для обработки ППД установленное на универсальном токарно-винторезном станке

Созданная структура позволяет оперативно проводить комплекс технических мероприятий от формулировки технического задания до разработки и внедрения технического решения задач по механической обработке и контролю деталей на машиностроительных предприятиях.

Список литературы:

- Бобровский И.Н. Повышение эксплуатационной надежности деталей автомобилей и экологичности их изготовления за счет освоения новой технологии широкого выглаживания: Дис. … канд. техн. наук Московский государственный технологический университет. М., 2011. — 187 с.

- Бобровский Н.М., Барабанов С.И., Максименко Н.Н., Бобровский И.Н. Оценка качества методов обработки ППД без применения смазочно-охлаждающих жидкостей // Известия Самарского научного центра Российской академии наук. — 2008. — № 6. — С. 37—44.

- Бобровский Н.М., Барабанов С.И., Максименко Н.Н., Бобровский И.Н. Технические решения, применяемые при обработке ППД широкими самоустанавливающимися инструментами // Известия Самарского научного центра Российской академии наук. — 2008. — № 6. — С. 30—37.

- Бобровский Н.М., Вильчик В.А., Бокк В.В., Бобровский И.Н. Распределение температур при выглаживании широким самоустанавливающимся инструментом // Известия Самарского научного центра Российской академии наук. — 2008. — № 6. — С. 22—30.

- Бобровский Н.М., Мельников П.А., Бобровский И.Н. Определение площади износа рабочей поверхности деталей машин и инструментов // Вектор науки Тольяттинского государственного университета. — 2009. — № 1. — С. 17—23.

- Бобровский Н.М., Мельников П.А. Стойкость твердосплавного выглаживающего инструмента при работе без СОЖ // Автомобильная промышленность. — 2004. — № 8. — С. 33—35.

- Бобровский Н.М. Повышение долговечности наружных поверхностей валов методом выглаживания широким самоустанавливающимся инструментом // Автореферат диссертации на соискание ученой степени кандидата технических наук / Московский государственный технологический университет «Станкин». Москва, 1999. — 16 с.

- Бобровский Н.М. Разработка и освоение технологии выглаживания без применения смазочно-охлаждающих технических сред // Известия Самарского научного центра Российской академии наук. — 2008. — № 10. — С. 236—242.

- Мельников П.А. Повышение эффективности технологии выглаживания широким самоустанавливающимся инструментом без смазочно-охлаждающей жидкости: автореф. дис. … канд. техн. наук. Самарский государственный технический университет. Самара, 2008. — 20 с.