МОДЕЛИРОВАНИЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОРПУСА ИСПОЛНИТЕЛЬНОГО ОРГАНА ПРОХОДЧЕСКОГО КОМБАЙНА КСП-35

Нечепаев В.Г., Яценко A.B. (ДонНТУ, г. Донецк, Украина)

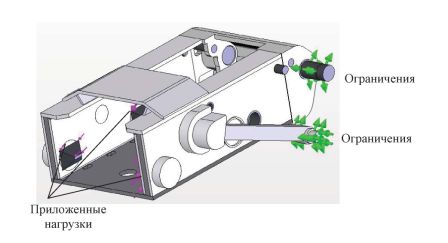

Современные проходческие комбайны с исполнительными органами избирательного действия (к которым относятся комбайны типа КСП-35) при эксплуатации в сложных горно-геологических условиях подвергаются значительным динамическим нагрузкам. Это определяет высокий уровень нагруженности их базовых корпусных деталей, и в первую очередь - корпуса исполнительного органа. На рис.1. представлен общий вид исполнительного органа комбайна КСП-35 совместно с деталью “корпус внешний исполнительного органа”, которая выполняет функцию базирующего элемента для исполнительного органа.

Характерными особенностями этой детали является сложная пространственная конфигурация, значительные габариты и масса, большое количество сварных соединений (технологический процесс изготовления корпуса исполнительного органа комбайна КСП-32 предусматривает соединение его основных конструктивных элементов при помощи сварки с дальнейшей механической обработкой).

Основные критерии качества таких деталей - прочность и долговечность; минимальная металлоемкость; технологичность конструкции. Непременным условием достижения перечисленного комплекса свойств является установление и анализ пространственного напряженно-деформированного состояния (НДС) объекта исследования.

Применение традиционных методов анализа и оценки напряженно-деформированного состояния сложных сварных конструкций (использование высоких значений коэффициентов запаса прочности, оценка характеристик сопротивления усталости деталей по результатам испытаний образцов материалов с типовыми концентраторами напряжений, использование физических моделей и др.) приводит к значительным погрешностям.

Наиболее совершенные современные методы расчета сварных конструкций сложной пространственной конфигурации предусматривают использование метода конечных элементов (МКЭ) в совокупности с методами вычислительного эксперимента.

На рис.2 представлена общая расчетная схема (применительно к использованию МКЭ) детали “корпус внешний исполнительного органа”, на которой указаны зоны приложения действующих нагрузок и ограничений, а также их направления. Гидродомкраты подъема исполнительного органа заменены жесткими балками прямоугольного сечения соответствующей

Рисунок 1 - Общий вид исполнительного органа комбайна КСП-35

Рисунок 2 - Расчетная схема корпуса исполнительного органа

длины. Представленная схема симметрична относительно продольной оси комбайна.

На деталь «корпус внешний исполнительного органа» со стороны приводного блока (т.е. со стороны системы «исполнительный орган - редуктор - электродвигатель») действуют опорные реакции, которые приложены к четырем опорам, выполненным в виде треугольных призм. Верхняя и нижняя опорные поверхности каждой призмы расположены под углом 45° к горизонтальной плоскости. Для определения опорных реакций рассмотрено равновесие приводного блока под действием приложенных к нему сил: реакции разрушаемого исполнительным органом массива, силы тяжести и опорных реакций в направляющих.

При составлении расчетной схемы приняты следующие общепринятые для решения подобных задач допущения:

- не учитывается трение на опорных поверхностях, поэтому реакции опор считаются направленными по нормали к поверхности;

- реакции рассматриваются как сосредоточенные силы, приложенные к геометрическому центру опорной поверхности;

- не учитывается осевая составляющая нагрузки на исполнительном органе;

- коэффициент жесткости всех опор принят одинаковым, приводной блок рассматривается как абсолютно жесткое тело;

- не учитывается действующий на статор электромагнитный момент приводного двигателя;

- не учитываются силы инерции, то есть решается статическая задача.

В соответствии с приведенными допущениями определены реакции на опорных поверхностях детали «корпус внешний исполнительного органа» для представительных режимов работы комбайна (табл. 1). Полученные значения нагрузок приняты в качестве исходных данных для моделирования и анализа НДС детали «корпус внешний исполнительного органа» в представительных режимах работы комбайна КСП-35 на основе МКЭ.

При моделировании (МКЭ) рассмотрены два конструктивных варианта детали «корпус наружный исполнительного органа»:

- со стыковыми сварными швами (с разделкой основных несущих элементов корпуса);

- с угловыми швами (без разделки, катет шва 16 мм) основных несущих элементов корпуса.

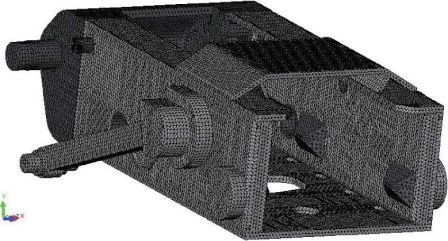

На рис. 3 представлена расчетная модель - сетка конечных элементов - детали «корпус наружный исполнительного органа» со стыковыми швами.

Таблица 1. Значения усилий, действующие на опорные поверхности детали «корпус внешний исполнительного органа», 105 Н

|

Обозна чение силы |

Горизонтальный рез |

Вертикальный рез | ||

|

Попутное фрезерование |

Встречное фрезерование |

Попутное фрезерование |

Встречное фрезерование | |

|

12,30 |

12,40 |

7,69 |

2,81 | |

|

F2 |

8,26 |

4,56 |

0 |

0 |

|

F3 |

0 |

0 |

1,66 |

5,41 |

|

F4 |

4,56 |

7,44 |

9,04 |

9,36 |

|

F5 |

6,21 |

3,57 |

0 |

0 |

|

F6 |

8,71 |

8,87 |

5,16 |

1,55 |

|

F7 |

6,11 |

10,00 |

12,70 |

13,20 |

|

F8 |

0 |

0 |

2,76 |

8,03 |

Рисунок 3 - Сетка конечных элементов (расчетная модель) детали «корпус наружный исполнительного органа» со стыковыми швами

В табл. 2 представлены минимальные значения коэффициентов запаса прочности сварных швов (относительно предела текучести ат=500 МПа), полученных в результате моделирования НДС детали «корпус наружный исполнительного органа» применительно к указанным конструктивных вариантам и режимам нагружения.

Таблица 2. Значения коэффициента запаса прочности (min) сварных швов детали «корпус наружный исполнительного органа» при типовых режимах нагружения (предел текучести ат=500 МПа)

|

№ п/п |

Положение шва. |

Тип шва. | |

|

Стыковой (с разделкой) |

Угловой (с катетом 16 мм) | ||

|

Коэффициент запаса прочности (min) | |||

|

горизонтальный рез - попутное фрезерование | |||

|

1 |

Левый нижний |

4,8 |

4,2 |

|

2 |

Левый верхний |

11 |

8,7 |

|

3 |

Правый нижний |

3,4 |

2,9 |

|

4 |

Правый верхний |

5,4 |

4 |

|

горизонтальный рез - встречное фрезерование | |||

|

1 |

Левый нижний |

2,2 |

1,9 |

|

2 |

Левый верхний |

4,3 |

3,2 |

|

3 |

Правый нижний |

1,9 |

2,9 |

|

4 |

Правый верхний |

4,5 |

1,6 |

|

вертикальный рез - попутное фрезерование | |||

|

1 |

Левый нижний |

5,4 |

4,5 |

|

2 |

Левый верхний |

4,3 |

4,8 |

|

3 |

Правый нижний |

4,9 |

9,4 |

|

4 |

Правый верхний |

7,9 |

8,1 |

|

вертикальный рез - встречное фрезерование | |||

|

1 |

Левый нижний |

2,5 |

1,9 |

|

2 |

Левый верхний |

2,5 |

2,6 |

|

3 |

Правый нижний |

1,4 |

2,1 |

|

4 |

Правый верхний |

6,5 |

5,5 |

Анализ полученных в результате моделирования НДС результатов позволил сформулировать следующие выводы и рекомендации по совершенствованию конструкции детали “корпус внешний исполнительного органа”.

1. Минимальное значение коэффициента запаса прочности для всех элементов конструкции детали “корпус внешний исполнительного органа” при всех рассмотренных конструктивных вариантах и режимах функционирования комбайна КСП-35 превышает единицу n>1, то есть условия прочности рассматриваемой детали обеспечиваются во всех расчетных случаях.

2. В случае использования стыковых швов наиболее нагруженным во всех режимах работы комбайна является правый нижний шов корпуса. Минимальное значение коэффициента запаса прочности n=1,4 имеет место в режиме «вертикальный рез - встречное фрезерование»; в режиме «горизонтальный рез - встречное фрезерование» n=1,9.

4. Напряженное состояние детали “корпус внешний исполнительного органа” при переходе от стыковых швов к угловым швам существенных изменений не претерпевает. Минимальное значение коэффициента запаса прочности n=1,6 (правый верхний шов) имеет место в режиме «горизонтальный рез - встречное фрезерование».

Однако, такой переход обуславливает значительное перераспределение напряжений в рассматриваемой детали, причем в случае использования угловых швов имеет место большая равнопрочность (сближение значений коэффициента запаса прочности).

5. Для снижения нагруженности сварных швов детали “корпус внешний исполнительного органа” целесообразно повысить жесткость детали «крышка» КСП-32.15.02.003 (за счет увеличения площади сечения и т.д.).

Список литературы: 1. ОСТ 12.44.197-81. Комбайны проходческие со стреловидным исполнительным органом. Расчет эксплуатационной нагруженности трансмиссии исполнительного органа. - М.: Минуглепром СССР, 1981. - 59 с. 2. Моделирование процесса разрушения углей режущими инструментами // М. : Наука, 1981. - 181с.. 3. Кондрахин В.П., Хиценко А.И., Мотин H.H. Разработка и установление адекватности имитационной математической модели проходческого комбайна. Прогрессивные технологии и системы машиностроения / Международный сборник научн. трудов, вып.25.- ДонНТУ, Донецк.-2003, С.182-187. 4. Дмитричен-ко С.С., Русанов O.A. Опыт расчетов на прочность, проектирования и доводки сварных металлоконструкций мобильных машин // Тракторы и сельскохозяйственные машины.- 2006.-№1.