АНАЛИЗ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ НА ВЫХОДЕ ИЗ ТЕПЛООБМЕННИКА СМЕШЕНИЯ

Автор: Кравченко А. Д., Жукова Н. В.

Источник: Материалы XV международной молодежной научной конференции «Севергеоэкотех-2014». – Ухта, 2014

Общая постановка проблемы.

Регулирование теплообменников смешения заключается в поддержании постоянства температуры суммарного потока на выходе. Для создания необходимого температурного режима в химических аппаратах используют передачу энергии в результате двух и более веществ с разными теплосодержаниями.

Задача состоит в поддержании заданного значения температуры выходного потока путем изменения расхода одного из теплоносителей при условии, что основным источником возмущений является расход и температуры второго потока, а температура первого потока и удельные теплоемкости веществ постоянны.

Исследование динамики системы автоматического управления температурой на выходе из теплообменника проводится на примере охлаждения сероводородных газов, путем их смешения с воздухом.

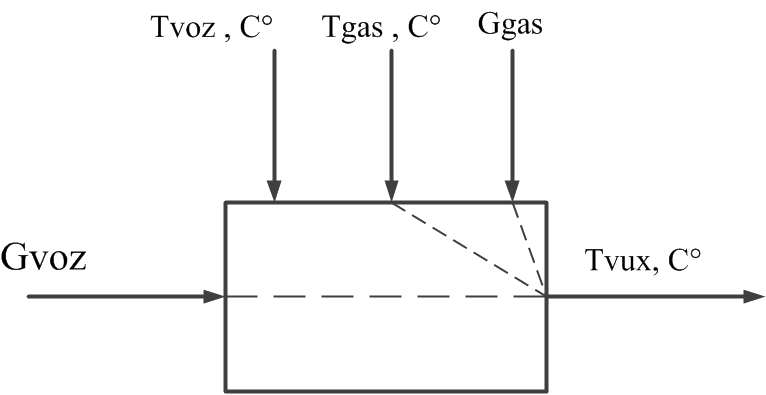

Из большого количества факторов, которые влияют на температуру выходных газов можно выделить подачу сероводородного газа. Подача газа и температура газа являются основным источником возмущений, а подача воздуха – управляющее воздействие, температуру воздуха можно считать постоянной. Функциональная схема процесса охлаждения сероводородных газов, которая отображает основные информационные переменные теплообменника, с точки зрения рассмотрения его как объекта управления, приведена на рис. 1

Рисунок 1 – Схема анализа процесса охлаждения сероводородных газов в теплообменнике, как объекта управления

Существует несколько вариантов решения проблемы: с помощью одноконтурной замкнутой системы регулирования, в котором регулирующее воздействие – это расход первого потока. Использование регулятора с интегральной составляющей в законе регулирования гарантирует поддержание заданного значения температуры выходного потока в установившемся режиме (недостаток: качество переходного процесса может оказаться неудовлетворительным при большой инерционности канала регулирования и сильных возмущениях); другой вариант включает систему регулирования соотношения расходов двух потоков, это разомкнутая система (недостаток: при наличии внешних возмущений температура не будет равна заданной).

Целью данной публикации является анализ системы автоматического наблюдения и стабилизации температуры газов, которые выходят из печи-котла с учетом ограничений на ее производительность и конструкторские особенности разных типов исполнительных механизмов.

Повышение качества регулирования температуры суммарного потока на выходе из теплообменника смешения.

Постановка задачи.

Исследование динамики системы автоматического регулирования температуры суммарного потока на выходе из смесительного теплообменника.

Методика решения проблемы.

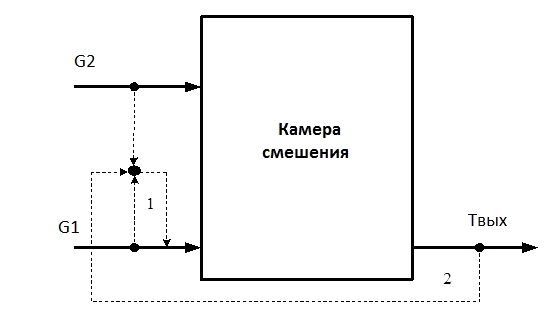

Для стабилизации температуры газов, следует выбрать замкнутую двухкаскадную систему автоматического управления с отклонением по управлению. Представим структурную схему такой САР (рис. 2).

Обозначения на рисунке: G1 (расход воздуха); G2 (расход газов); 1 – регулятор соотношения расхода воздуха и газов.

Регулирование температуры происходит путем изменения расходов теплоносителей. Отклонение значения температуры от заданного, является задающим сигналом для регулятора соотношений (2). Регулируемой величиной является расход воздуха.

Температура выходного потока из теплообменника, для рассматриваемого технологического процесса сжигания сероводородных газов, определена на основе определенных исследований и опыте эксплуатации камеры смешения [1] составляет 450 °C.

Рисунок 2 – Функциональная схема процесса стабилизации температуры суммарного потока на выходе из теплообменника смешения

Основная задача синтеза САР заключается в выборе закона регулирования и определении настроечных параметров регулятора. Из практики применения регуляторов соотношения потоков [5] принимаем ПИ-закон управления:

Рассмотрим работу САР температуры выходного потока с исполнительным механизмом ДПТ. Этот механизм позволяет открыть заслонку только в допустимых границах.

Пусть соотношение расхода газов и воздуха такое, что газы, выходящие из теплообменника, имеют температуру 450 °C. Заслонка находится в фиксированном положении. При увеличении возмущения (увеличение расхода сероводородного газа), как результат начнет увеличиваться температура выходных газов. Это приведет к тому, что ошибка рассогласования начнет возрастать, что в свою очередь вызовет увеличение сигнала на выходе регулятора. Двигатель начнет вращаться, поворачивая заслонку в сторону открывания, что произведет к увеличению подачи воздуха в камеру смешения. Это приведет к некоторому снижению температуры выходного потока.

Если подача сероводородного газа будет продолжать линейно увеличиваться, то в результате переходного процесса ошибка регулирования стабилизируется, заслонка будет открываться все больше, с постоянной скоростью. По достижению подачи газа некоторой постоянной величины, двигатель приведет заслонку к такому положению, при котором ошибка станет равной нулю, двигатель остановится и снова температура на выходе теплообменника будет равна 450 °C.

При резких изменениях подачи сероводородного газа в камеру смешения появляется инерционно-колебательные свойства САР и на некоторое время переходный процесс может сделать температуру колебательной.

В структурной схеме с ДПТ, по которой осуществляется моделирование и анализ системы введены традиционные ПИ и ПИД регуляторы. Они гарантируют поддержание заданного значения температуры в установившемся режиме.

Интерес вызывает поведение САР при других значениях расхода сероводородного газа, который подается в камеру смешения.

Список источников

- Производственная инструкция аппаратчика производства серной кислоты Авдеевского коксохимического завода. – Авдеевка, 2013 – 57 с.

- Кузьменко Н. В. Автоматизация технологических процессов и производств: Учеб. Пособие. – Ангарск 2005, АГТА. – 78 с.

- Дорф Р., Бишоп Р. Современные системы управления. Пер. с англ. Копылова Б. И. – М.: Лаборатория базовых знаний, С_Пб., 2002. – 832 с.