ВЛИЯНИЕ РЕГУЛИРОВАНИЯ РАСХОДА ХЛАДАГЕНТА НА НАРУЖНЫЙ ТЕПЛООБМЕННИК

Автор: Hanchoon Lee, Hongseong Kim, Yongcheol Sa, Saikee Oh, Baikyoung Chung, Samchul Ha

Источник: International Refrigeration and Air Conditioning – Conference – School of Mechanical Engineering

Перевод с английского: Кравченко А. Д.

Аннотация

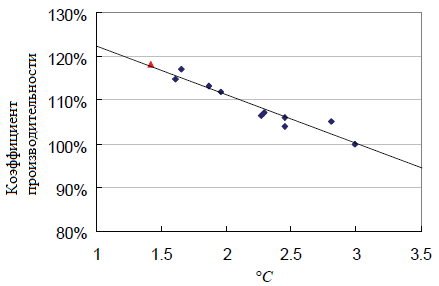

Система с переменным потоком хладагента обычно имеет наружный блок большого размера, который может потреблять большую мощность. Наружный теплообменник большого размера требует много контуров для хладагента, из-за падения давления во время испарения и конденсации. Увеличение количество контуров хладагента может привести к нерациональному распределению хладагента. Особенно, теплообменники, у которых вертикально длинная геометрия и неравномерная скорость воздуха контура, имеют очень серьезную проблему распределения хладагента. Соответствующее дифференциальное управление расходом хладагента может привести к увеличению производительности теплообменника. Проблемы распределения является очень важной для высокой эффективности испарителя. В данной работе описывается, как регулировать расход хладагента используя трубки малого диаметра, которые вводятся после. Так же мы рассмотрим влияние соответствующего регулирования расхода хладагента на наружный теплообменник. Наш результат показал, что снижение стандартного отклонения температуры на выходе испарителя на 1 °С может привести к нагреву, и увеличению КПД почти на 10%.

Введение

Система VRF (переменный поток хладагента) – крупномасштабная и высокопроизводительная система кондиционирования воздуха для зданий. Она была введена в Японии более 20 лет назад и стала популярной во многих странах. VRF–системы используются примерно в 50% средних коммерческих зданий (до 6 500 м2) и в одна треть крупных коммерческих зданий (более 6 500 м2) (Goetzler, 2007). VRF–системы развивались для повышения производительности системы, с низким энергопотреблением, простотой установки и обслуживания, надежностью. Для экономии энергии VRF системы, были введены компрессор высокой производительности и теплообменник (Kim, 2008). И был применен блок доохладителя большой мощности, чтобы избежать ограничений монтажа. (Yoo, 2000).

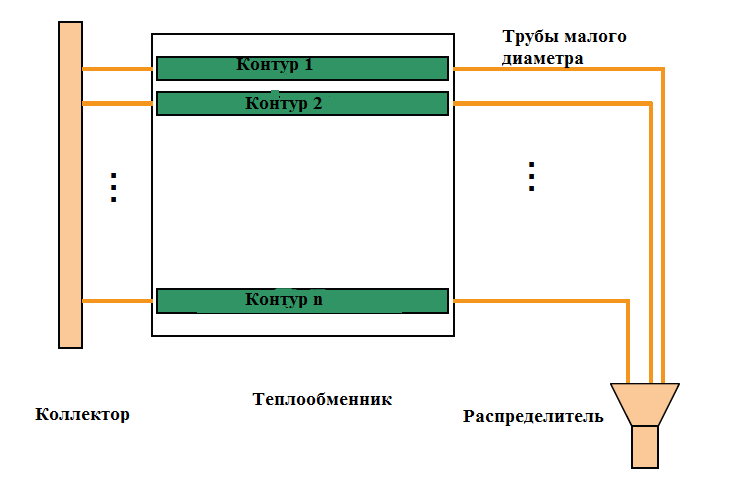

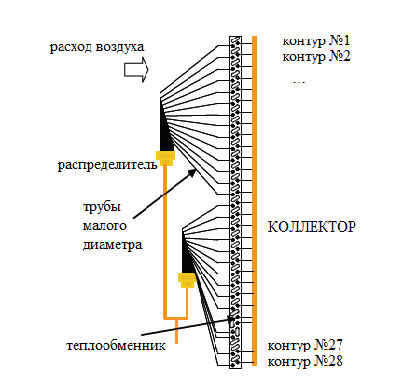

Наружный теплообменник для VRF системы теплового насоса состоит из коллектора, теплообмінника из оребристых труб, распределителя и труб малого диаметра. На рисунке 1 показаны схемы теплообменника сборки наружного блока. Наружный блок системы VRF теплового насоса работает не только как конденсатор для работы в режиме охлаждения, но и как испаритель для работы в режиме обогрева. Когда он работает в качестве конденсатора, хладагент поступает в коллектор. И хладагент протекает через теплообменник, он выходит через трубки малого диаметра, установленные на каждом контуре. Наконец, он покидает теплообменник через распределитель, который объединяет трубы малого диаметра. В коллекторе хладагент находится в газообразном состоянии. Вертикально длинный коллектор, цилиндрические трубы, как правило, показывает плохие характеристики распределения из-за действия силы тяжести, но неравномерное распределение не является серьезным недостатком из-за очень низкой плотности хладагента в газообразном состоянии.

Когда наружный теплообменник действует как испаритель для нагрева, с другой стороны хладагент поступает в теплообменник через трубы малого диаметра, после распределителя хладагент принимает второе состояние потока. После испарения в трубах теплообменника, он выходит из теплообменника через коллектор сливаясь с перегретым газообразным хладагентом. Одно из различий между конденсатором и испарителем является состояние хладагента на входе и выходе. Входное и выходное состояние хладагента из конденсатора-однофазное: газ на входе и жидкость на выходе. Но состояние хладагента на выходе из испарителя перегревается в газовой фазе и на входе в испаритель состоит из двух фаз: газ и жидкость. Двухфазовый поток имеет очень нестабильные характеристики. Его структура потока нестабильно варьируется в зависимости от многих факторов: скорости потока, объемного содержания, соотношения скоростей пара – жидкости и геометрии контура потока (Collier, 1981). Эти нестабильные эффекты двухфазного потока нарушает соответствующее распределение хладагента для испарителя в распределителе. Неравномерное распределение хладагента вызывает снижение эффективности теплообменника. Таким образом, конструкция распределителя является одним из важных факторов для конструкции испарителя.

Через распределитель хладагент поступает в каждый контур теплообменника. Когда поток воздуха на входе в теплообменник является однородным и структура каждого контура теплообменника такая же, такой же источник массового потока хладагента может быть лучшим решением, для получения максимальной эффективности теплообменника. Но в реальной ситуации, скорость воздуха и структура контура отличаются с каждой частью. Так что, дифференциальное регулирование массового расхода хладагента необходимо из-за неравномерно скорости воздуха и различных структур контуров. Если расход хладагента не регулируется соответственно цели, некоторые контура могут показать чрезмерный перегрев, а другие – двухфазное состояния на выходе из контура. Этот результат приведет к неэффективному использованию теплообменника. Чтобы предотвратить неэффективность использование, массовый расход хладагента следует контролировать. Данная работа посвящена одному из методов регулирования массового расхода хладагента для повышения эффективности теплообменника.

Массовый расход хладагента можно регулировать с помощью малого диаметра трубы, как капиллярной трубки. Парк и др. (2008) показали, эффект структуры капиллярной трубки на массовый расход и предложенного соотношения, с учетом формы капиллярной обмотки. Чжан и др. (2001) предложили соотношение для двухфазового снижения давления в трубах малого диаметра с использованием 119 данных. Их соотношение было разработано путем изменения соотношения Фриделя.

Рисунок 1 – Схема наружного теплообменника сборки VRF

Процедура разработки диффиринциального регулирования расхода

Есть много факторов, которые вызывают дисбаланс между контурами теплообменника; неравномерная скорость воздуха, другая структура контура, структура шасси, части места за теплообменником, где установлен тепловой насос. Некоторые из них показывают, смешанное влияние, а некоторые – самостоятельное влияние. Мы выбираем два фактора, в качестве параметров для разработки дифференциального регулирования массового расхода хладагента: скорость воздуха и структуру контура. Другие факторы могут влиять на скорость воздуха. Таким образом, скорость воздуха подразумевает другие возмущения.

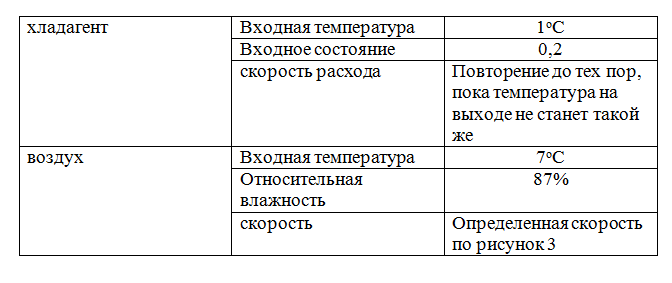

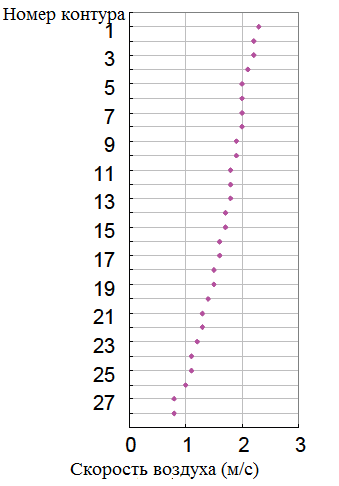

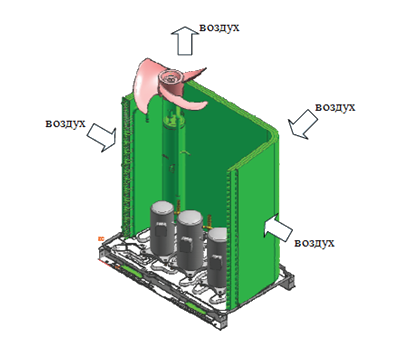

Методика расчета дифференциального регулирования массового расхода хладагента показана на рисунке 2. Во-первых, скорость воздуха оценивалась и была измерена. Большой наружный теплообменник имеет неравномерную скорость воздуха. На рисунке 3 показана скорость воздуха. Такая неравномерная скорость в основном получается от строения наружных шасси и расположения вентиляторов. Многие крупные системы VRF имеют шасси, как представленные на чертеже фиг.4. Вентилятор, расположенный в верхней части корпуса наводит поток воздуха от стороны к верхней части. В этой ситуации скорость воздуха из верхней части больше, а скорость в нижней части, наоборот, является низкой. Мы разработали структуру контуров, как можно проще, чтобы проверить влияние дифференциального регулирования массового расхода. Простая структура контура показана на рисунке 5.

Во-вторых, было выполнено моделирование контура, для получения значений коэффициента теплопередачи, массового расхода и перепада давления для каждого контура. Фиксированные значения приведены в таблице 1. Нашей целью проектирования является регулирование выходной температуры хладагента каждого контура и минимизация стандартного отклонения выходных температур. Так температура, зафиксированная на выходе во время моделирования, одинакова на выходе всех контуров.

Таблица 1 – Фиксированное состояние для моделируемого контура

В-третьих, было установлено, что сумма перепадов давления в трубах с малым диаметром и контуров теплообменника является тем же самым, что и в каждом контуре. На втором этапе были рассчитаны необходимые значения массового расхода, перепада давления и скорости воздуха для каждого контура.

Наконец, после применения разработанной спецификации к системе, были получены экспериментальные данные и анализ результатов. Из-за многих допущений для простого и быстрого моделирования, усовершенствования спецификации трубок малого диаметра должны быть сделаны после анализа результатов.

Проведенные опыты и полученные результаты

Система с переменным потоком хладагента и тепловым насосом мощностью в 20 л.с. использовалась для подтверждения влияния дифференциального регулирования массового расхода хладагента. Простая контурная структура наружного теплообменника (рисунок 5) была принята как самый легкий способ обнаружения данного влияния.

Контур №28 и два распределителя были использованы для распространения хладагента. Хладагент был распределен по контуру теплообменника через трубы малого диаметра, которые имеют разные диаметры, по отношению друг к другу. Используя трубы с разным диаметром, массовый расход хладагента в каждом контуре находился под контролем.

Все 13 случаев при нагревании были проверены для подтверждения отклонения выходной температуры в контурах. Выходная температура варьировалась благодаря различным диаметрам труб. На рисунке 6 изображено отклонение выходного воздуха для коэффициента производительности с тепловым насосом мощностью в 20 л.с.

Рисунок 2 – Скорость потока воздуха

Эксперименты проводились путем изменения диаметра труб только при нагревании. Влияние на коэффициент производительности оказалось близко к линейному. На рисунке 6 видно, что увеличение выходной температуры на 1 оС приводит к снижению производительности на 10%.

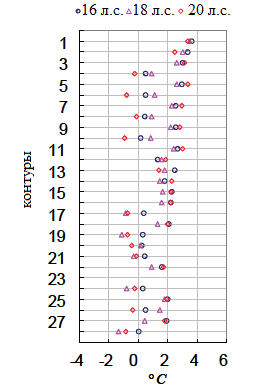

Рисунок 4 – Распределение температуры в зависимости от мощности

На рисунке 7 изображен результат распределения выходной температуры системы с тепловым насосом мощностью в 16 л.с., которая была уже отрегулирована. Средняя температура на выходе составляет 1,6 °C и отклонение в 1,14 °C. При проведении мишени средней температуры на выходе получили результат в 2 °C, но результат показывает 1,6 °C, который немного ниже, чем поставленная цель. Мы могли бы получить максимальный коэффициент производительности при минимальном отклонении выходной температуры.

Мы также провели несколько экспериментов, изменяя частоту работы компрессора (мощность) для той же системы. И изменения коэффициента производительности, а также распределение температуры, связанные с колебаниями мощности были проанализированы. На рисунке 8 показано поведение распределения температуры для различной мощности системы. Наибольшая мощность в той же системе показывает наиболее большое отклонение выходной температуры воздуха и наименьший коэффициент производительности. Было доказано, что при увеличении расхода хладагента поведение температуры на выходе становилось не устойчивым. А также температура испарения и коэффициент производительности уменьшается по мере увеличения пропускной способности (мощности) системы.

Рисунок 5 – График зависимости коэффициента производительности от изменения выходной температуры

Выводы

В данной работе мы произвели оценку, а также проанализировали отклонение наружного воздуха из теплообменника в зависимости от изменения коэффициента производительности системы, а также от ее мощности. Основные выводы этой статьи предоставлены ниже:

Cтруктура контуров

- При отклонении температуры наружного воздуха на 1 °C в меньшую сторону, наблюдали увеличение коэффициента производительности на 10%.

- Увеличение мощности показывает более высокое отклонение температуры на выходе и наименьший коэффициент производительности в системе.

- При различном отклонении температуры на выходе очень важным аспектом является получение наивысшего коэффициента производительности системы.

Наружная структура шасси системы с переменным потоком хладагента

Список источников

- Collier J. G., 1981, Convective boiling and condensation, McGraw-Hill, Oxford: p. 8-20.

- Goetzler W., 2007, Variable Refrigerant Flow Systems, ASHRAE Journal: p. 24-31.

- Yoo P., 2000, Development and technical trend of multi air conditioner, automatic control div. presentation, SAREK, November: p. 1-12.