Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Анализ технологического процесса добычи угля как объекта автоматизации

- 3. Обоснование направления автоматизации технологического процесса добычи угля

- 4. Разработка устройства защиты системы автоматизации технологического процесса добычи угля

- Выводы

- Перечень ссылок

Введение

Основой технического процесса на угольных шахтах является широкое использование высокопроизводительных добывающих комплексов, оснащенных современным взрывобезопасным электрооборудованием. На данный момент разработка угольнодобычных участков ведется с помощью различных механизированных комплексов, включающих в себя: добывающей комбайн, конвейер, механизированная крепь.

1. Актуальность темы

Междуфазное короткое замыкание (к.з.) является одним из наиболее опасных аварийных состояний шахтной электросети, которое может привести не только к перегреву и повреждению элементов электрооборудования, но и вызвать пожар или взрыв метано-воздушной смеси. Поэтому борьба с короткими замыканиями, причинами их возникновения, а также поиск путей повышения надежности электроснабжения является актуальной задачей.

Рост энерговооруженности машин и механизмов технологических установок обусловливает применение электрооборудования со сниженными электрическими сопротивлениями силовых цепей (трансформаторные подстанции и асинхронные двигатели повышенной мощности; магистральные и гибкие кабели повышенного сечения), перевод электросети на более высокие уровни номинального напряжения. Это в еще большей степени способствует увеличению токов короткого замыкания в силовых цепях электротехнических комплексов технологических участков.

В связи с этим, практическую актуальность представляет разработка устройства автоматического ограничения тока короткого замыкания в кабельных линиях очистных и подготовительных забоев, где велика вероятность их частого повреждения. Кроме того, уменьшение тока короткого замыкания приводит к возможности создания кабелей, обеспечивающих пожаро- и взрывобезопасность их эксплуатации.

До настоящего времени задача ограничения тока короткого замыкания в шахтных низковольтных электросетях не решена, поскольку возможность применения существующих средств (токоограничивающих реакторов) ограничивается их значительными габаритами и резким снижением качества напряжения (падение напряжения превышает 10 %), что затрудняет пуск электродвигателей.

2. Анализ технологического процесса добычи угля как объекта автоматизации

Технологический процесс добычи угля в комплексно-механизированном очистном забое с комбайновой выемкой включает следующие основные операции:

- Разрушение угольного массива очистным комбайном и нагрузки отбитого угля на забойный конвейер;

- Транспортировка угля конвейером на погрузочный пункт лавы;

- Передвижка механизированной крепи и става конвейера, крепления выработанного пространства.

Процесс разрушения угольного массива характеризуется изменчивостью физико-механических свойств угля, а также изменением гипсометрии и мощности пласта предполагает:

- Автоматическое регулирование нагрузки комбайна. Регулировка нагрузки электродвигателей комбайна позволяет более эффективно использовать энергетические возможности привода, повысить производительность комбайна, увеличить срок его службы благодаря снижению динамических перегрузок, освободить машиниста непрерывного управления скоростью подачи.

- Управление перемещением комбайна в профиле пласта необходимо для обеспечения максимальной выемки полезного ископаемого и нормальных условий работы оборудования комплекса в соответствии с технологическими требованиями.

Рисунок 1 – Схема процесса добычи угля

На рисунке 1 приведена типовая схема процесса добычи угля:

- Откаточный штрек;

- Бутовый штрек;

- Скребковый конвейер;

- Секции передвижного механизированного крепления;

- Выемочный комбайн;

- Вентиляционный штрек.

Разрушение угля в процессе выемки осуществляется различными способами в зависимости от вида энергии и способа ее применения.

Наибольшее распространение получил механический способ разрушения, который осуществляется исполнительными органами горных машин с помощью резцов, шарошек, коронок и др..

Выбор способа выемки зависит прежде всего от свойств и состояния пласта угля и окружающих пород, наличия технических средств, требований к качеству угля, а также расходов на выемку.

Процесс выемки включает в себя разрушение пласта и погрузки отбитого угля. Оба процесса могут выполняться одним или несколькими машинами, одновременно или последовательно в зависимости от технологии ведения работ и горно-геологических условий [1].

3. Обоснование направления автоматизации технологического процесса добычи угля

Управление технологическим процессом добычи угля заключается в поиске реализации технологических режимов, обеспечивающих безопасное ведение работ и наилучшее соотношение между количественными и качественными показателями процесса при минимуме производственных затрат. Для достижения этой цели система автоматизации технологического процесса очистных работ предполагает наличие следующих подсистем автоматизации: подсистема управления добычной машиной; подсистема управления транспортными средствами; подсистема управления креплением выработанного пространства; подсистема контроля и управления аэрологической средой и безопасным ведением работ.

Подсистема управления добывающей машиной выполняет функции: обеспечение местного дистанционного управления; автоматическое поддержание оптимального режима работы.

Подсистема управления транспортными средствами предусматривает обеспечение возможности дистанционного управления забойным конвейером из нескольких пунктов и выбора режима его работы.

Подсистема контроля и управления безопасным ведением работ выполняет функции: контроль аэрогазовой обстановки в лаве; контроль и прекращение технологического процесса с появлением внештатной ситуации. Подсистема реализуется специальными средствами сигнализации, связи и блокировки.

Подсистема управления креплением выработанного пространства предусматривает комбинированное управление секциями механизированной крепи: автоматическое с центрального пульта или дистанционное с должностей управления из лавы в зависимости от конкретных горно-геологических условий [2].

Практическое значение имеет устройство, в котором использован эффект ограничения тока к.з. за счет индуктивного сопротивления обмоток, включенных индивидуально в каждую фазу. Устройство представляет индуктивный реактор, в котором в цепь каждой фазы включены две встречно-параллельные обмотки с заданной индуктивностью. Обмотки геометрически совмещенные и установлены на отдельном каркасе из немагнитного материала.

Устройство обеспечивает: автоматическое включение в работу в течение первого полупериода; ограничения тока к.з. за время не более 5 мс, что не допускает развития ударного тока, характерного режима к.з., и устраняет действие электродинамических нагрузок; уменьшение тока к.з. к возможно минимальному значению, но не менее чем в 4 раза; самовосстановления устройства в нормальное состояние после выполнения защитного ограничения тока к.з. в цепи электроснабжения; потери напряжения на реакторе в нормальном режиме работы не более 2 % от номинального значения напряжения; индуктивное сопротивление обмоток реактора в номинальном режиме работы практически равна нулю; постоянное включение в работу (отсутствие коммутаций и управляющих сигналов для ввода в работу устройства); высокую функциональную надежность.

Быстродействие защиты позволяет выполнить токоограничивающий влияние даже на ударный ток к.з. (что возникает не позднее 2-го периода частоты сети после момента возникновения к.з.).

С целью исследования влиятельного эффекта принципа автоматического ограничения тока короткого замыкания была обоснована компьютерная модель электротехнического комплекса низковольтной участка шахты с учетом действия предлагаемого средства.

К основным параметрам, характеризующие работу электротехнического комплекса шахтной участка относят:

- Вторичная обмотка рудничной трансформаторной подстанции ВСТП-630 (Rтр = 0,018 Ом , Хтр = 0,078 Ом);

- Кабельная линия длиной 300 м (кабель марки КГЭШ 3*50, Rk = 0,281 Ом/км, Lk = 0,252*10-3 Гн/км, Ck = 0,87*10-6 Ф/км);

- Асинхронный двигатель (1ЭКВ3,5-200, Uн = 660 В, Рн = 280 кВт);

- Автоматический выключатель (tср = 5 мс).

С помощью разработанной модели воспроизведены графически поведение исследуемого объекта.

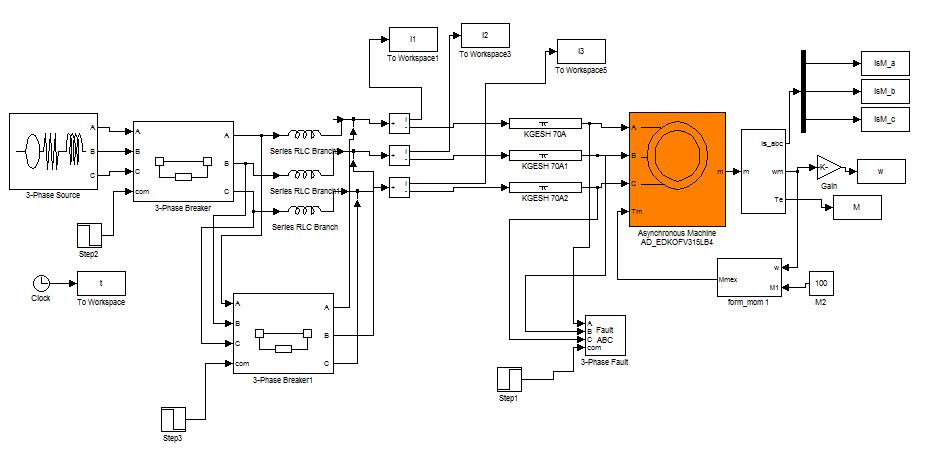

На рис. 2 представлена соответствующая SimPowerSystem – модель, состоит из следующих частей:

- Вторичная обмотка рудничной трансформаторной подстанции – ВСТП-630 – Three-PhaseSeriesRLCBranch;

- Кабельная линия длиной 300 м – PiSectionLine 1-6;

- Асинхронный двигатель 1ЭКВ3,5-200 – AsynchronousMachineSIUnits;

- Автоматический выключатель – Three-PhaseBreaker;

- Блок короткозамыкателя – Three-PhaseFault.

Рисунок 2 – Структурная схема математической модели шахтного низковольтного электротехнического комплекса

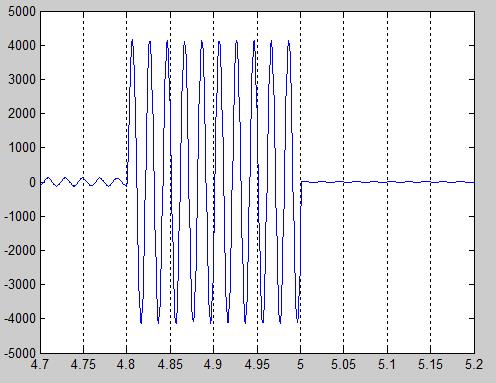

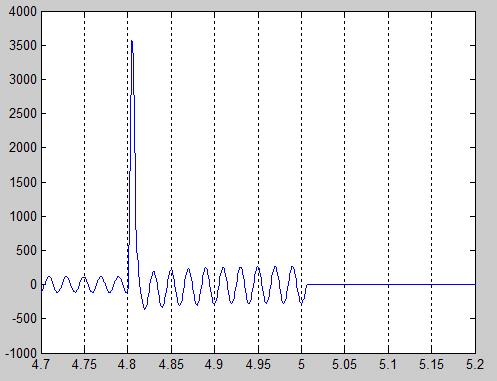

В результате выполненных исследований компьютерной модели получены соответствующие зависимости изменения тока в месте повреждения (рис. 3, рис. 4).

Продолжительность аварийного режима короткого замыкания в случае отсутствия предлагаемого устройства токоограничения (рис. 3) определяется временем срабатывания максимальной токовой защиты и коммутационной аппаратуры (в соответствии с нормативными документами – 0,2 с.).

На рис. 4 представлена осциллограмма тока трехфазного короткого замыкания в этой же линии, но с учетом действия устройства автоматического ограничения тока короткого замыкания. В данном случае время действия опасного тока сведено к минимально возможному значению, при котором можно практически исключить возможность воспламенения метано-воздушной смеси, возникновения пожара, а также значительно увеличить ресурс коммутационной аппаратуры в связи с облегчением отключения напряжения питания в режиме короткого замыкания.

Рисунок 3 – Осциллограмма тока трехфазного к.з. (показан ток в одной фазе)

Рисунок 4 – Осциллограмма тока трехфазного короткого замыкания, с учетом действия устройства автоматического ограничения тока к.з.

4. Разработка устройства защиты системы автоматизации технологического процесса добычи угля

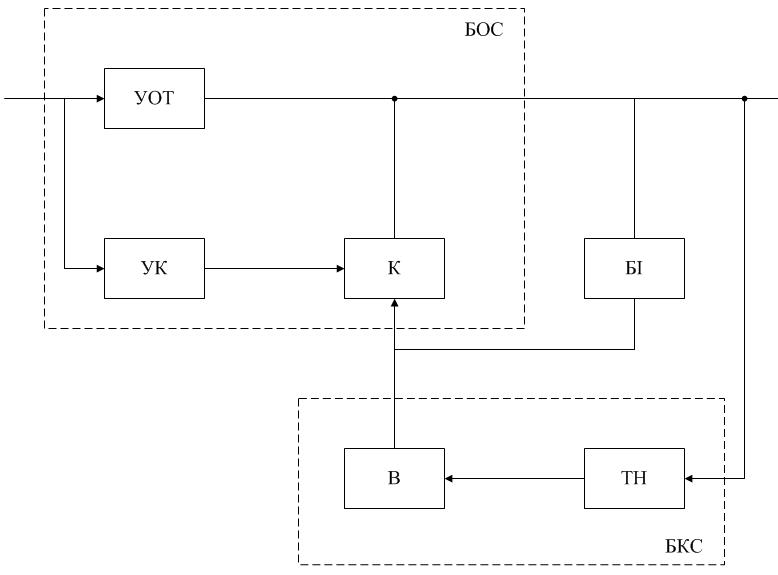

Рисунок 5 – Структурная схема устройства УЗ ограничения тока короткого замыкания кабеля.

На рисунке 5 изображено:

УОТ – устройство ограничения тока;

УК – устройство компенсации;

К – ключ;

В – выпрямитель;

ТН – трансформатор напряжения;

БИ – блок индикации.

На основе разработанной структурной схемы (рис. 5) разрабатывается функциональная схема устройства, которая представлена на рисунке 6.

Рисунок

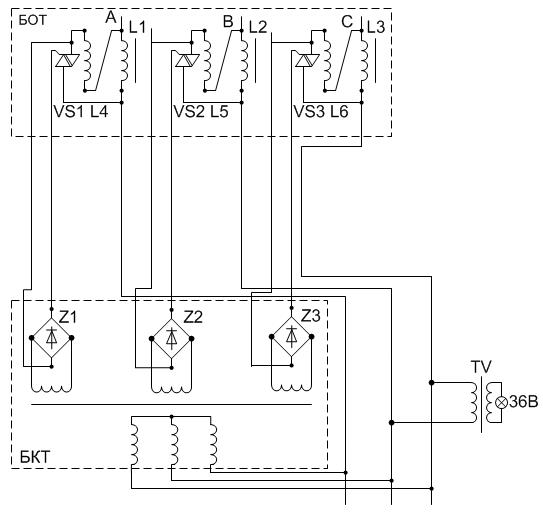

6 – Функциональная схема устройства УЗ ограничения тока

короткого замыкания кабеля

(анимация: 5 кадров, интервал 1000 м/с, 115 килобайт)

На рисунке 6 изображено:

L1 – индуктивности;

L2 – индуктивности;

VS – ключ;

Z – выпрямитель;

TV – трансформатор напряжения;

VD – светодиод.

Схема работает следующим образом: Напряжение поступает в сеть. Индуктивности L1 и L2 компенсируют друг друга, семисторный ключ VS в замкнутом состоянии, устройство работает нормально, горит зеленый свет светодиода VD. При коротком замыкании трансформатор TV и выпрямитель Z влияют на семисторный ключ, он размыкается. Индуктивность L2 размагничивается и перестает компенсировать L1, горит красный свет светодиода VD, L1 начинает ограничивать ток короткого замыкания.

Практический интерес представляет устройство, схема которого приведена на рис. 7. Устройство содержит управляемый реактор (в блоке ограничения тока БОТ), подключенный в фазы сети между источником питания и защищаемым присоединением. В нормальном режиме эксплуатации через включенные встречно рабочие обмотки L1; L2; L3 и обмотки управления L4; L5; L6 фаз реактора протекает номинальный ток линии. В этом случае, поскольку рабочие обмотки и обмотки управления является геометрически совместимыми в пространстве и охватывают определенное сечение магнитной цепи, их магнитные потоки будут полностью скомпенсированы, а величина индуктивного сопротивления реактора будет близка к нулю. Падение напряжения на реакторе будет определяться, главным образом, незначительной величиной активного сопротивления обмоток.

В случае возникновения короткого замыкания в контролируемой линии исчезают управляющие сигналы с выходов блока контроля тока БКТ: напряжение в месте короткого замыкания стремится к нулю – сигнал от трансформатора через выпрямители Z1 – Z3 перестает поступать на управляющие электроды симисторов VS1 – VS3 (полупроводниковые ключи), и отключаются обмотки управления L4; L5; L6. При этом имеет место быстрая разкомпенсация магнитных потоков обмоток. Магнитные потоки рабочих фазных обмоток L1; L2; L3 существенно увеличиваются и этим повышается их индуктивное сопротивление. Применение управляемого реактора позволяет в автоматическом режиме скачкообразно повысить сопротивление фаз электрического присоединения с коротким замыканием и этим уменьшить ток в этом присоединении до величины, соразмерной с рабочим током. Ограничение тока короткого замыкания осуществляется с незначительной задержкой, обусловленной временем отключения симисторов [3].

Рисунок 7 – Схема средст автоматического ограничения тока короткого замыкания

Быстродействие защиты позволяет выполнить токоограничивающее влияние даже на ударный ток короткого замыкания, который возникает не позднее 2-го периода частоты сети после момента возникновения короткого замыкания.

Эффективность предложенного принципа автоматического ограничения тока короткого замыкания может быть доказана на основании компьютерного моделирования низковольтного электротехнического комплекса участка шахты в состоянии короткого замыкания с учетом действия предлагаемого устройства.

Для моделирования принят электротехнический комплекс, состоящий из следующих элементов: питающая трансформаторная подстанция типа ТПВП-630; магистральный кабель типа ЭВТ 3×95 длиной 30 м; гибкий кабель типа КГЕШ 3×70 длиной 300 м. Величина линейного напряжения, принятого на участке – 1140 В, короткое замыкание произошло в середине гибкого кабеля [4].

Предлагаемое устройство работает в автоматическом режиме и обладает высоким быстродействием, поскольку реагирует на факт возникновения аварийного режима короткого замыкания, а не на величину тока, что позволяет не допустить развития ударного тока короткого замыкания и устранить влияние на элементы электрооборудования и кабельную сеть электродинамических перегрузок. После срабатывания устройства, выполнения защитного ограничения тока короткого замыкания и снятия питающего напряжения происходит самовосстановление в исходное состояние без дополнительных управляющих сигналов и коммутаций, что обеспечивает высокую функциональную надежность устройства. Работа устройства не влияет на параметры электроснабжения и характеризуется отсутствием потерь напряжения в пусковых и установившихся режимах.

Сравнительно небольшие габариты и универсальность применения в сравнении с существующими реакторами позволяют внедрить предлагаемое устройство автоматического ограничения тока короткого замыкания в сетях подземного электроснабжения напряжением 660 В и 1140 В [5].

Выводы

Таким образом, обоснована актуальность анализа процессов в электротехническом комплексе технологического участка шахты в случае возникновения аварийного состояния междуфазного короткого замыкания с целью обоснования устройства автоматического ограничения тока короткого замыкания и разработан вариант технической реализации такого устройства. Предложенная компьютерная модель электротехнического комплекса технологического участка шахты в состоянии короткого замыкания в гибком кабеле питания асинхронного двигателя позволила установить характер изменения величины силы тока короткого замыкания с учетом работы предлагаемого устройства автоматического токоограничения и без. Анализ полученных диаграмм изменения величины силы тока короткого замыкания в сети с управляемыми токоограничивающими реакторами в фазах подтверждает их эффективность, а внедрение предлагаемого устройства создает условия для безопасного применения электроэнергии в шахтах, опасных по газу и пыли.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2014 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Перечень ссылок

- Справочник энергетика угольной шахты / [Дзюбан В.С., Ширнин И.Г., Ванеев Б.Н., Гостищев В.М.]; под общ. ред. Ванеева Б.Н. – [2-е изд.] – Донецк, ООО «Юго-Восток Ltd.», 2001 – Т2, - С. 404-418.

- Муравьев В.П. Расчет электрических сетей угольных предприятий / В.П. Муравьев. – М.: изд- во «Надра», 1975. - с. 184.

- Маренич К.Н. Моделирование процесса короткого замыкания в низковольтном электротехническом комплексе участка шахты с учетом влияния электропотребителя / К.Н.Маренич, И.В. Ковалева // Научные труды ДонНТУ, серия электротехника и энергетика. - Донецк: ДонНТУ, 2007. - Вып. 7 (128). - С.146 -149 .

- Авт. свид. 913516 СССР, МПК Н02Н9/02 Токоограничивающее устройство / В.А.Машкин, Л.С. Беспалов, В.Г. Савельев. (СССР) - №3000759/24-07. Заявл. 25.07.1980. Опубл. 15.03.1982. Бюл. №10.

- Перехідні процеси в системах електропостачання: підручник для вузів. / [Г.Г Півняк, В.М.Винославський, А.Я. Рибалко, Л.І. Несен]; під ред. Г.Г. Півняка. – [2-е вид., доправ. та доп.]. – Дніпропетровськ: НГУ, 2002. – 579 с.