Автоматическое частотное регулирование электропривода турбокомпрессора воздухоразделительной установки

Автор: Лоскутов Р.И., Василец С.В.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих. Збірник

наукових праць ХІII науково-технічної конференції аспірантів та студентів. – Донецьк, ДонНТУ – 2013, с. 143 – 145.

В настоящее время металлургия является основным потребителем сжатого кислорода, который применяется при производстве чугуна и стали (конвертерное производство стали, электросталеплавильное производство и кислородное дутье в доменных печах). Для получения кислорода используются воздухоразделительные установки (ВРУ), которые включают оборудование для сжатия и очистки атмосферного воздуха, его охлаждения до криогенных температур, разделения методом ректификации, нагрева полученных продуктов, их компремирования и перекачки [1]. В частности, на Донецком электрометаллургическом заводе в кислородно-компрессорном цеху используются 4 турбокомпрессорные установки производительностью по 750 м3/мин и давлением – 5,6 бар (изб.), каждая из которых оборудована асинхронными электродвигателями (напряжением 6 кВ и мощностью 4 МВт). Режим работы ВРУ характеризуется изменяющимся потреблением пневмоэнергии, что изменяет нагрузку турбокомпрессорной установки и может привести к недопустимым колебаниям давления в сети.

Основная задача регулирования режима работы турбокомпрессора состоит в поддержании заданного давления сжатого воздуха в пневмосети путем изменения производительности компрессоров в соответствии с потреблением сжатого воздуха. Для этого высоковольтный асинхронный электропривод турбокомпрессора предлагается оснастить частотным преобразователем, что в совокупности с автоматическим регулятором позволит поддерживать постоянное давление в системе при переменном расходе, а также снизить вероятность провалов давлений. Частотное регулирование позволяет существенно снизить расход электроэнергии, повысить уровень автоматизации технологического процесса, увеличить наработку на отказ электродвигателей. Таким образом, актуальным является разработка системы автоматического регулирования компрессорной установки, оснащенной частотно-регулируемым асинхронным электроприводом.

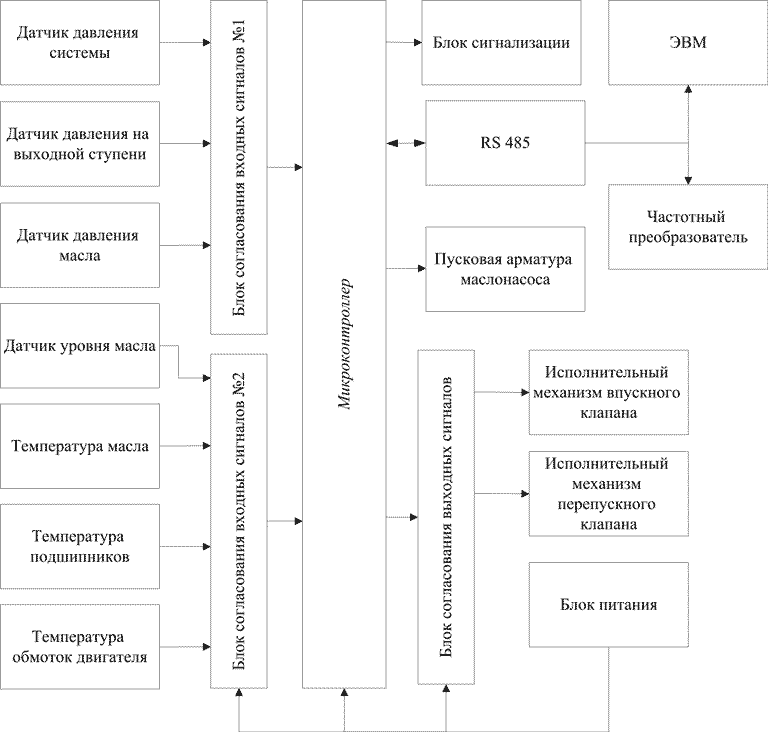

В качестве преобразователя частоты может быть использован высоковольтный преобразователь фирмы RockwellAutomation (Allen-Bradley) – PowerFlex7000 [5]. Такой преобразователь предлагается использовать в системе автоматического управления, структурная схема которой приведена на рисунке 1. Фактическое давление воздуха в пневматической сети измеряется датчиком давления 1 на выходе компрессора, сигнал которого поступает на модуль управления, где производится сравнение с уставкой. При возникновении сигнала рассогласования, модуль управления дает команду блоку частотного преобразователя, который, в свою очередь, формирует сигнал на увеличение или уменьшение частоты вращения приводного электродвигателя турбокомпрессора. В ходе работы установки непрерывно снимаются и анализируются показания датчиков температуры двигателя 3, подшипников 4 и температуры масла 5. Работа маслонасоса, в процессе работы турбокомпрессора осуществляется за счет измерения давления масла 7 на выходе насоса. При понижении давления масла или его уровня в маслобаке ниже заданных, модуль управления останавливает компрессор и включает сигнализацию. Во время пуска компрессора информация с датчиков уровня масла 6, давления масла 7 и его температуры поступает в модуль, где анализируется и вырабатывается сигнал на включение основного электродвигателя компрессора.

Рисунок 1 – Модернизированная схема управления компрессором

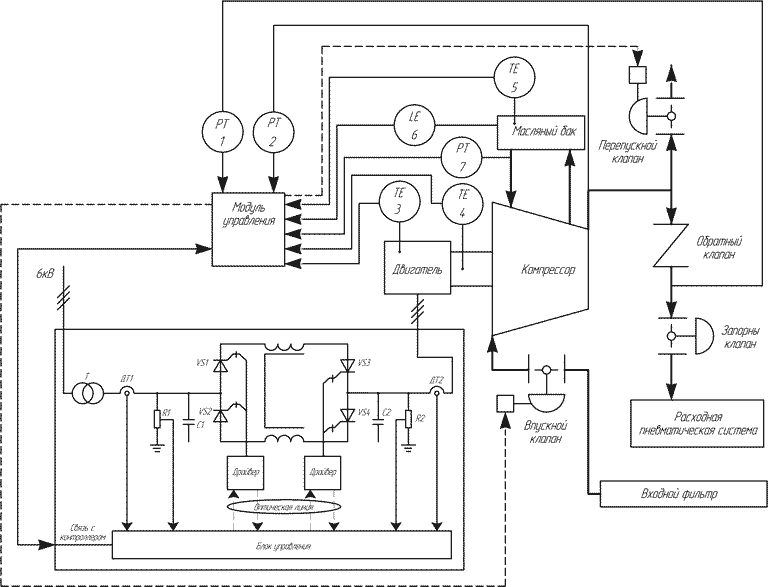

Структурная схема модуля управления приведена на рисунке 2. Основным элементом устройства является микроконтроллер, который предназначен для обработки информации от датчиков и органов управления, принятия логических решений и своевременного формирования управляющего сигнала на частотный регулятор. Информация в устройство поступает от датчика тока о величине силы тока в статорной обмотке приводного электродвигателя турбокомпрессора, датчиков температуры масла, подшипниковых узлов и температуры обмоток двигателя, датчика уровня масла в системе маслосмазки, датчика давления масла в системе смазки. Сигналы в микроконтроллер поступают через блок согласования входного сигнала, где осуществляется преобразование сигналов, гальваническая развязка линии связи устройства с контактными датчиками и органами управления с помощью транзисторных оптопар. Блок согласования выходного сигнала предназначен для преобразования выходного сигнала микроконтроллера в сигналы управления пусковой аппаратурой приводного электродвигателя маслонасоса и клапанами. Сигналы формируется с помощью транзисторных ключей. Для передачи информации между устройством и ЭВМ оператора компрессорной станции устройство содержит специальный адаптер передачи данных интерфейса RS-485.

Рисунок 2 – Структурная схема связи модуля управления турбокомпрессора с внешними устройствами

Так же предусмотрен блок противопомпажной защиты выполненной на базе оборудования CompactLogix. Как известно, работа центробежного компрессора при возникновении помпажа недопустима, так как при этом имеет место сильная вибрация, большие перегрузки узлов всей установки, резкие колебания нагрузки на приводной электродвигатель, что снижает моторесурс турбокомпрессора и приводит к выходу нагнетателя из строя [3].

В соответствии со структурной схемой разработана принципиальная электрическая схема микропроцессорного устройства автоматизации турбокомпрессора, которая выполнена на микроконтроллере Atmel Tiny26 с встроенным аналого-цифровым преобразователем. В качестве адаптера передачи данных принят драйвер LTC485.

Для повышения эффективности роботы турбокомпрессора воздухоразделительной установки и поддержания постоянного давления воздуха в пневмосети предлагается автоматическое регулирование производительности турбокомпрессорной установки. Регулирование осуществляется посредством частотного преобразователя – PowerFlex7000 путем изменения частоты вращения приводного электродвигателя.

В качестве базовой аппаратуры антипомпажной защиты используется блок CompactLogix фирмы ALLEN-Bradley Rockwell Automation с передачей данных в компьютер.

Для визуализации хода технологического процесса, работы турбокомпрессора и всей воздухоразделительной установки, а также оповещение об авариях, архивации данных предусмотрено рабочее место оператора с промышленным компьютером.

Список использованной литературы

- Получение кислорода / Д.Л.Глизманенко. – 5-е изд. – М.: Химия, 1972. – 752с.

- Автоматизация производственных процессов и АСУ ТП в горной промышленности / В. А. Батицкий. – Москва: Недра, 1991. – 303 с.

- Нищета В.В., Свистельник А.В., Таргонский В.А. Как и куда исчезает моторесурс компрессорной машины. / Вибрация машин: измерение, снижение, защита. – 2007. – №4. – С.50 – 59.

- Процессы и аппараты кислородного и криогенного производства / И.С. Оконский, А.А. Осокин, Ю.С. Федюуов. – М.: Машиностроение, 1985. – 256 с.

- Каталог частотных преобразователей фирмы Rockwell Automation (Allen-Bradley) [Офиц. сайт]. – Режим доступа:http://controller.tdia.ru/vvppt.shtml