Исследование динамических режимов и усовершенствование САУ техническими параметрами очистных сооружений

Автор: Шамина В. А.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих. Збірник наукових праць ХІI науково-технічної конференції аспірантів та студентів в м. Донецьку 17 – 20 квітня 2012 р. – Донецьк, ДонНТУ, 2012. – с.296 – 299

Загрязнение воды в настоящее время – это проблема номер один во всем мире, так как вода одна из самых главных составляющих всего человечества. Основной причиной разработки и исследования системы автоматического управления очистными сооружениями является значительное потребление электроэнергии, для уменьшения расхода электроэнергии требуется разработать более совершенный алгоритм управления электродвигателем в технологическом процессе очистки сточных вод.

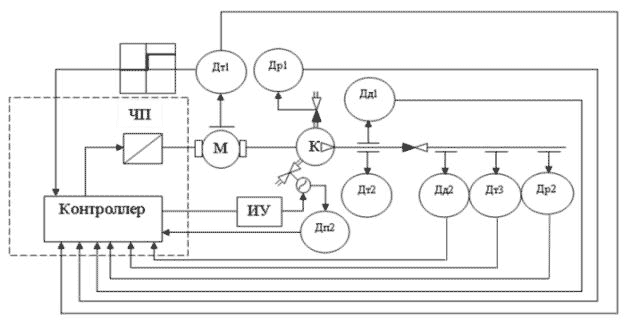

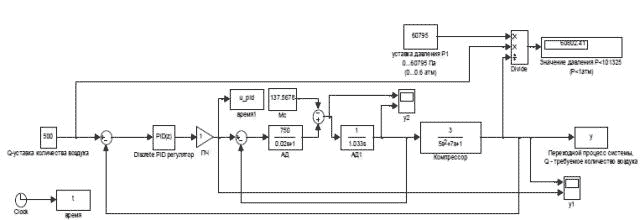

Необходимо исследование процессов протекающих в контуре подачи воздуха, а именно в компрессорной установке. Компрессорная установка состоит из асинхронного электродвигателя (М), частотного преобразователя (ЧП), центробежного компрессора (К). Принцип управления компрессорами является грубым и из-за этого осуществляется с большим запасом подаваемого сжатого воздуха. Это не является эффективным способом использования компрессоров и ведет к неоправданному перерасходу электроэнергии. Для устранения данного недостатка САУ, требуется провести синтез компрессорной установки и, с помощью моделирования системы добиться – подачи требуемого количества воздуха, при этом, не расходуя лишнюю энергию. Функциональная схема компрессорной установки представлена на рис. 1.

Рисунок 1 – Функциональная схема компрессорной установки

Компрессоры приводятся в действие асинхронными электродвигателями. Для регулирования скорости асинхронных электродвигателей с короткозамкнутым ротором применяют преобразователи частоты. Основное назначение преобразователя частоты – это получение переменного по частоте и амплитуде напряжения для управления трехфазным асинхронным двигателем. На преобразователь частоты нужно подавать управляющий сигнал, который будет задавать режим работы электродвигателя и компрессора.

От компрессора есть три отвода труб, на них стоят два обратных клапана и приводная задвижка, 1 – приводная задвижка ставится для того, что бы избавиться от избытка сжатого воздуха, который сбрасывается при открытии этой задвижки, а также является антипомпажной защитой компрессора, а именно от нестационарного автоколебательного режима работы компрессора с частотой колебаний давления и расхода воздуха. Положение задвижки определяется датчиком положения, а регулируется исполнительным устройством – электроприводом; 2 – ставится на всасывание компрессором воздуха из вне для открытия всасывания атмосферного воздуха или прекращения. 3 – обратный клапан, который служит для предотвращения обратного потока сжатого воздуха из системы при остановке или разгрузке компрессора. Устанавливаем измерительные приборы (соответственно: Дд2, Дт3 и Др3), для контроля параметров воздуха, а также выше описанных, не штатных ситуаций, например – помпаж. Также разработана защита АД от перегрева, которая представлена тепловым реле. После обратного клапана 3 устанавливается три датчика, для определения параметров сжатого воздуха: Др2 – датчик расхода воздуха, Дд2 – датчик давления воздуха, Дт3 – датчик температуры воздуха, на основании этих данных определяется нужное количество «продукта» для процесса биохимической очистки воды. Принцип управления компрессорами осуществляется контроллером и позволяет давать меньшую нагрузку на компрессор, а, следовательно, и меньше использовать электроэнергии при подаче сжатого воздуха. Это является более эффективным способом использования компрессора.

Рассмотрим математическую модель компрессорной установки по второму конутру – воздуха. Следовательно, стабилизировать на основании уставки будем – расход воздуха, на данном этапе модель представлена без учета задвижек и второго контура по давлению, а также перегрева АД, так как это реализуется аппаратно с помощью теплового реле, таким образом, исследован изотермический процесс.

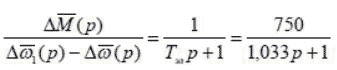

Передаточная функция асинхронного двигателя в упрощенном варианте, при (γ/ν)2 = 1

|

(1) |

Вторая часть передаточной функции АД:

|

(2) |

Где Tм, Tэл. – механическая и электромагнитная постоянная времени двигателя, соответственно.

Компрессорная машина представляет собой центробежный агрегат для производства сжатого воздуха и действует аналогично центробежному насосу. Работа центробежных сил на пути от входа в меж лопастные каналы до выхода из них приводит к увеличению энергии потока. Простейшая теория компрессорных машин, обладающая приемлемой точностью, основывается на термодинамике идеального газа. В данном случае используется закон Бойля-Мариотта, то есть объем газа пропорционален давлению при постоянной температуре, запишем используемый закон, выражающий изотермический процесс:

| PV = const, T = const | (3) |

При изотермическом сжатии затрачивается наименьшее количество энергии в компрессорном процессе. Имеем:

| PV = P1V1 = P2V2 | (4) |

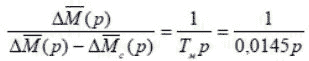

Для реализации центробежного компрессора в одиночных трубопроводах используется апериодическое звено второго порядка, однако в большинстве случаев принимается во внимание еще и запаздывание, но так как труба не имеет большой длины и разветвлений в данной системе запаздывание нет смысла ставить запаздывание. Таким образом, передаточная функция компрессора выглядит следующим образом:

|

(5) |

где T1, T2 – постоянные времени, которые выбираются в зависимости от конкретного технологического оборудования. В данном случае расчет постоянных времени приводится для компрессора 750-23-4. Постоянные времени ПФ компрессорной машины: T1 = 5, T2 = 7, kc = 3.

В системе рассчитывается давление, которое не должно превышать Р=1 атм, или Р=98066,5 Па. Однако уставка давления задается в пределах от 0 до 0,6 атм (или 0 до 60795 Па), из-за разной возможности выдерживания давления в трубах. Давление рассчитывается на основе формулы (4), а именно:

| p = p1v1/v | (6) |

где: p1 – это уставка давления, причем p1<= 98066,5 Па; v1 – это уставка требуемого объема воздуха на выходе системы; v – это количество воздуха на выходе системы. Частотный преобразователь задаем константой, со значением равным единице исходя из соображений, что он, пропуская через себя напряжение питания, выдает 100%, соответственно, 1.

Воспользуемся пакетом Matlab и построим схему моделирования в Simulink, которая представлена на рис. 2.

Рисунок 2 – Модель компрессорной установки

Настройка дискретного ПИД-регулятора, который подразумевает собой контроллер, производится, с помощью параметрической идентификации, то есть когда структура известна, а ищутся параметры регулятора – это можно сделать с помощью возможностей Matlab. ПИД-регулятор подстраивается, и находятся параметры, которые идеально подходят для стабилизации заданного процесса расхода воздуха.

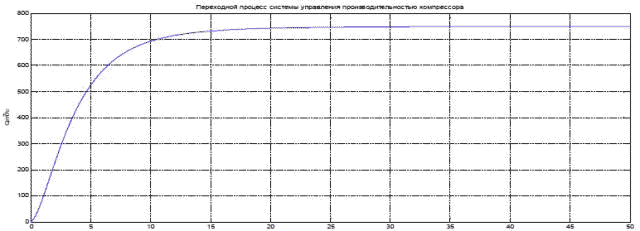

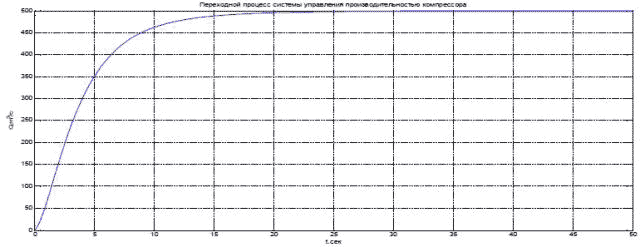

Для аэротенок требуется 500 м3 / с или 750 м3 / с , представим результаты переходных процессов для заданных уставок.

Уставка отработана на 100% без перерегулирования, с Тпп = 32c , рис.3.

Рисунок 3 – Переходный процесс системы, для аэротенок (Q=750 м3 / с ).

Уставка отработана на 100% без перерегулирования, с Тпп = 25c , рис.4.

Рисунок 4 – Переходный процесс системы, для аэротенок (Q=500 м3 / с ).

В системе используется дискретный ПИД – регулятор, который обеспечил апериодический вид процесса на выходе, без перерегулирования и со временем переходного процесса около 30 секунд в обоих случаях, также был произведен расчет давления по зависимости давления от объема воздуха, которая приведена и описана в математических моделях асинхронного двигателя и компрессора. Система отрабатывает значения уставок по производству объема сжатого воздуха.

Перечень ссылок

- Жмур Н.С. Технологические и биохимические процессы очистки сточных вод на сооружениях с аэротенками. М., АКВАРОС, 2003. – 512с.

- Черкасский В.М. Насосы, вентиляторы, компрессоры: Учебное пособие для вузов. – М: Энергоатомиздат, 1984. – 316с.

- Штерн Л.Я. Регулирование и автоматизация воздуходувных и компрессорных станций: Учебное пособие для вузов. – М: Металлургиздат., 1963. – 378с.