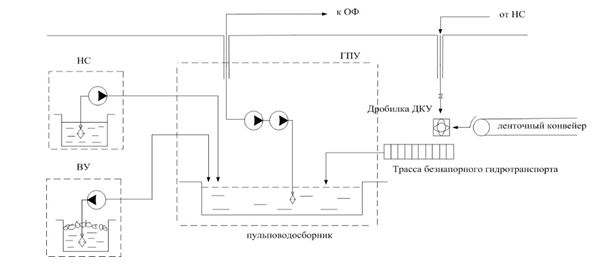

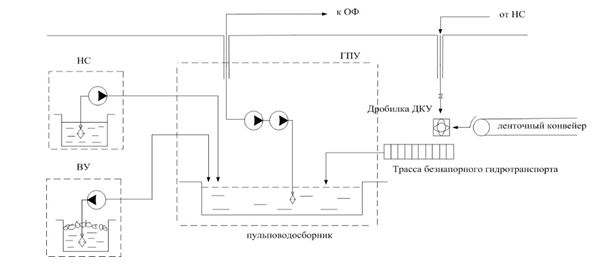

Рисунок 1 – Гидравлическая схема гидротранспортного комплекса шахты

Автор: Семенова Ю. А., Оголобченко А. С.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих / Збірник наукових праць XII науково-технічної конференції аспірантів та студентів в м. Донецьку 20-22 травня 2014 р. – Донецьк, ДонНТУ – 2014, с. 190-195.

В настоящее время на гидрошахтах могут быть эффективно применены гидравлический и механический способ выемки угля: механический – с помощью очистных комбайнов и гидравлический – с помощью гидромониторов. В этом случае транспортирование угля из добычных забоев на поверхность шахты осуществляется комбинированным способом – от добычных участков с комбайновой выемкой угля с помощью ленточных конвейеров, а от добычных участков с гидравлической выемкой угля – гидротранспортом. Таким образом, гидротранспортный комплекс шахты как объект управления состоит из ряда локальных объектов управления (см. рисунок 1): гидроподъёмная установка (ГПУ), осуществляющая транспортирование гидросмеси с пульповодосборника на поверхность шахты до обогатительной фабрики (ОФ); углесосная установка (УУ), осуществляющая перекачку гидросмеси от добычных участков с гидравлической выемкой угля в пульповодосборник гидроподъёмной установки; ленточный конвейер, который транспортирует уголь от добычного участка с комбайновой выемкой угля; водоотливная установка (ВУ), осуществляющая перекачивание воды с горных выработок добычного участка с комбайновой выемкой угля в пульповодосборник гидроподъёмной установки.

Рисунок 1 – Гидравлическая схема гидротранспортного комплекса шахты

Также на рисунке 1 изображена трасса безнапорного гидротранспорта, куда сбрасывается с конвейера уголь через дробилку и одновременно подаётся вода на смыв от насосной установки (НУ) с поверхности шахты. Далее гидросмесь безнапорным потоком поступает в пульповодосборник гидроподъёмной установки. Таким образом в гидротранспортном комплексе шахты выход одного локального объекта является входом последующего объекта, взаимосвязанных между собой единством технологического процесса. Также характерной особенностью работы гидротранспортного комплекса шахты является неравномерность грузопотока, поступающего к нему, что обусловлено технологией выемки угля в забоях.

В работе предложено, для обеспечения эффективности и ритмичности работы гидротранспортного комплекса шахты управление таким объектом осуществлять по двухуровневой системе управления, на верхнем уровне которой осуществляется координация работы всех технологических установок комплекса, а на нижнем – управление отдельными технологическими установками. Управление на всех уровнях должно осуществляться в соответствии с условиями критериев управления.

Глобальный критерий для координации работы гидротранспортного комплекса шахты в целом формулируется как: обеспечение непрерывной работы гидротранспортного комплекса шахты в условиях отклонения потоков гидросмеси от расчетных значений при минимально необходимом расходе воды и электроэнергии на 1 тонну транспортируемой горной массы. Требование непрерывной готовности работы гидротранспортного комплекса диктуется случайным характером потребности в гидроэнергии и поступлении горной массы в транспортируемую сеть из забоев. Требование минимально необходимого расхода воды в системе гидротранспорта обусловлено необходимостью обеспечения: максимальной эффективности работы технологических установок, минимальных эксплуатационных затрат на содержание гидротранспортного комплекса и поддержание максимальной пропускной способностью его по горной массе. Требования минимального необходимого расхода электроэнергии обусловлено высокой энергоёмкостью технологических установок, так как в качестве приводных электродвигателей насосов и углесосов используются мощные от 630кВт до 1500кВт электродвигатели. Так как гидротранспортный комплекс состоит из совокупности объектов, то условия глобального критерия управления выполняется частично при управлении каждым объектом комплекса в соответствии с локальным критерием управления.

Углесосная установка представляет собой узел сосредоточения гидросмеси с углесосом. Возмущение (колебание притока гидросмеси от забоев) на неё распространяется по безнапорному каналу. Углесосная установка по отношению к возмущению ведёт себя как безинерционное звено, а по отношению к управляющим воздействиям – как инерционное. Период инерционности (переключения режимов) достигает 10 минут и более. Емкость её пульповодосборника недостаточная для компенсации возможных возмущений.

Для углесосной установки локальный критерий управления Ф1 (Тэ) может быть представлен как:

где: Wmin Wt Wmax – соответственно текущий объем заполнения, верхнее и нижнее значение регулирующей (рабочей) емкости пульповодосборнике, м, Tэ – период определения эффективности, изменение, Wp* – объем эффективно используемой части регулирующей емкости Wp пульповодосборника, характеризующий амплитуду колебаний объема (уровня), м3, Δ Wp неэффективно используемая часть Wp обусловлена максимальной величиной абсолютной погрешности принятого способа управления углесосных установкой, м3.

Управляемой переменной является подача углесосной установки, которая зависит от текущего режима работы (разрегулирование, зарегулирование). Поток гидросмеси от углесосной установки является нагрузкой для последующего звена гидротранспортного комплекса шахты – гидроподъёма.

Для гидроподьемной установки критерий управления Ф2 (Тэ) может быть представлен в форме выполнения ограничений:

где: Wminг, Wtг, Wmaxг> – соответственно текущий объем заполнения, нижнее и верхнее значения рабочей емкости пульповодосборника гидроподъёмной установки;

Qminу, Qtу, Qmaxу – текущая минимально допустимая и максимально возможная подача углесоса гидроподъемной установки.Qminу определяется из расчёта: скорость скорость подъёма выше критической при Qminу ≤ Qtу, Qmaxу определяется максимально возможным числом работающих углесосов, обеспечивающих граничное значение к.п.д.

Управление гидроподъёмной установкой в соответствии с указанным критерием может быть осуществлено как за счет управления совокупностью работающих углесосов (то есть нагрузкой на гидроподьем), так и за счет управления подачей углесосов.

Локальный критерий управления подачей воды в трассу безнапорного гидротранспорта Ф3 (Тэ) может быть представлен как:

где: Qmin, Qminв – фактический и минимально необходимый расход воды, м3/с,

Значение Qminв определяется по формуле:

Минимально необходимое количество воды, подаваемое для безнапорного гидротранспорта при работающей конвейерной линии определяется по формуле:

где: Qm– транспортирующая способность потока м3/с; ρ – плотность води кг/м3; qв – удельный расход воды м3/кг.

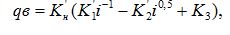

Величина удельного расход воды определяется как:

где: Кн – коэффициент, учитывающий неточности уложенных желобов; Кн = 1,2-1,5; Кі – эмпирические коэффициенты, зависящие от свойств транспортируемого материала, их значения для наиболее часто встречающихся условий гидрошахт приведены в соответствующих таблицах [1].

Минимальное количество воды, необходимое для промывок желобов после отключения ленточной конвейерной линии определяется как:

где: τminn – минимальное необходимое время промывки пульповоде, с.

Lтр – длина безнапорной трассы, м; Vкр – критическая скорость гидротранспортировки м/с.

Таким образом, суть управления подачей воды в трассу безнапорного гидротранспорта сводится к обеспечению минимально необходимого количества води, подаваемой для безнапорного гидротранспорта при работающей конвейерной линии и обеспечению минимально необходимого времени промывки трассы при отключении ленточной конвейерной линии с последующим отключением насосов станции НС.

Водоотливная установка ВУ не является гидротранспортной установкой, она предназначена для перекачивания воды от добычных участков с комбайновой выемкой угля в пульповодосборник гидроподъёмной установки, что влияет на соотношение Т:Ж гидросмеси, а следовательно на эффективность работы гидроподъёмной установки. Также водоотливная установкам является крупным потребителей электроэнергии и имеет свободный цикл работы с технологическими перерывами, что даёт возможность совмещать работу ВУ с периодами тарифных ограничений электроснабжения шахты на суточном интервале времени (пиковые периоды), то есть использовать водоотливную установку как потребителя регулятора в системе электроснабжения, что имеет важное значение [2].

Таким образом, локальный критерий управления водоотливной установкой Ф4 (Тэ) может быть представлен как обеспечение графика работы водоотливной установки только вне зоны пиковых периодов. При этом в перед пиковый период водосборник водоотливной установки должен иметь свободный объем от воды, чтобы при выключенных водоотливной установки водосборник аккумулировал воду с горных выработок. В работе [2] описаны способы автоматического управления водоотливной установкой с учетом пиковых периодов в системе электроснабжения шахты: способ принудительного включения по времени с последующим регулированием подачи, способ управления по трем точкам и способ принудительного включения по времени. Для условий гидротранспортного комплекса шахты может быть использован способ принудительного включения по времени, который используется в алгоритме управления аппаратуры автоматизации насосной станции типа ВАВ.1М.

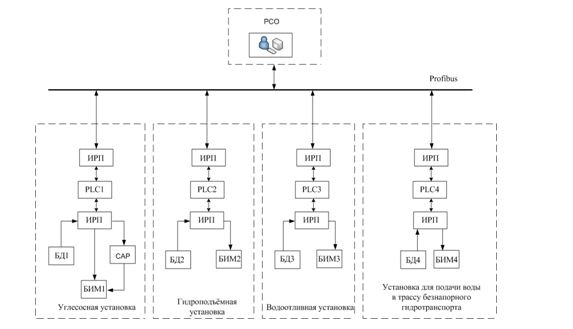

Для автоматического управления гидротранспортным комплексом шахты в соответствии с указанными критериями управления предлагается двухуровневая компьютерно-интегрированная система управления с использованием промышленной шины. Структура системы управления приведена на рисунке 2.

Рисунок 2 - Структурная схема компьютерной-интегрированной системы автоматического управления гидротранспортным комплексом шахты

Система управления относится по классификации систем управления к PLC-системе. На верхнем уровне управления расположена рабочая станция оператора гидротранспортного комплекса (РСО) и представляет собой персональный компьютер Станция РСО обеспечивает выполнение следующих функций:

- согласование работы технологических установок гидротранспортного комплекса шахты в режимах пуска, рабочем режиме и останова;

- выбор момента перевода работы технологических установок гидротранспортного комплекса в энергосберегающий режим с учётом пиковых нагрузок в системе электроснабжения шахты;

- прогнозирование состояния уровня воды в водосборниках водоотливных установок, гидросмеси в пульповодосборниках углесосных установок и гидроподъёмной установке;

- обработка и отображение в табличном и графическом виде в виде интерактивных графических мнемосхем на мнемощите, мониторе или панелях визуализации оператора гидротранспортного комплекса шахты следующей информации: текущий уровень воды в водосборниках водоотливных установок; текущий уровень гидросмеси в пульповодосборниках углесоных установок; текущий уровень гидросмеси в пульповодосборнике гидроподъёмной установки; работа насосных и углесосных установок (включено, выключено); подача насосных и углесосных установок; аварийное состояние водоотливных и углесосных установок с расшифровкой вида неисправности; текущий расход электроэнергии водоотливными и углесосными установками; работа углесосной установки в зарегулированном или разрегулированом режимах; работа конвейерной линии(включено, выключено); наличие подачи воды на смыв угля в трассе безнапорного гидротранспорта;

- ведение базы данных с технологической информацией, ее архивирование и резервирование;

- генерирование отчетов о работе гидротранспортного комплекса шахты;

- дистанционное управление рабочим и резервным насосами, углесосами, задвижками (включить – выключить).

На нижнем уровне управления находятся программируемые логические контроллеры (PLC1–PLC4) для управления конкретной технологической установкой, блоки датчиков (БД1–БД4) и блоки исполнительных механизмов (БМ1–БМ4) (см.рисунок 2), Для обеспечения искрозащиты промышленных контроллеров PLC применены искробезопасные разделительные преобразователи (ИРП).

Физическую и логическую связь между промышленными контроллерами и станцией РСО в единую систему автоматического управления процессом управления гидротранспортным комплексом шахты обеспечивает промышленная сеть, например, Profibus.

Контроллер PLC1 используется для управления углесосной установкой и выполняет следующие функции:

- включение и выключение гидроподъёмной углесосной установки по определенному алгоритму в зависимости от уровня гидросмеси в водосборнике или по команде от станции РСО системы;

- обеспечение непрерывной работы углесосной установки при неравномерном поступлении в пульповодосборник гидросмеси путём перевода работы углесоса с гидросмеси на воду;

- контроль уровня гидросмеси в пульповодосборнике, подачи углесосной установки, давления в нагнетательном трубопроводе, температуры подшипников углесосного агрегата, расход электроэнергии, нагрузку на приводной электродвигатель;

- обеспечение гидравлических и электрических защит углесосной установки.

- передачу и приём информации от станции РСО;

- регулирование подачи углесосной установки (обеспечивается системой автоматического регулирования САР).

Способы автоматического регулирования подачи углесосных установок по технической сущности делятся на две группы [1]: регулирование без предварительного перевода углесоса на воду; регулирование с предварительным таким переводом. Рекомендуется применение второго способа регулирования. Этот способ основан на использовании специального всасывающего устройства УВ-5, с помощью которого возможно перевести работу углесоса с гидросмеси на воду без остановки углесоса. Суть способа регулирования заключается в предварительном переводе углесоса на воду, полной промывке транспортного трубопровода на максимальной подаче углесоса за счет воды, содержащейся в пульповодосборнике, с последующим дросселированием трубопровода задвижкой. Время работы углесосной установки на пониженной подаче (режим зарегулирования) зависит от величины запаса емкости зумпфа пульповодосборника, предназначенной для этой цели, а также от расчетной величины минимальной подачи углесоса в зарегулированном режиме и производительности забоев, обслуживаемых данной углесосной установкой. Основной задачей указанного режима является поддержание работы углесосной установки при ограниченности емкости зумпфа пульповодосборника и неравномерном притоке гидросмеси от забоев.

Контроллер PLC2 предназначен для управления гидроподъёмной установкой и выполняет следующие функции:

- включение и выключение гидроподъёмной установки по определенному алгоритму в зависимости от уровня гидросмеси в водосборнике или по команде РСО системы;

- обеспечение непрерывной работы гидроподъёмной установки при неравномерном поступлении в пульповодосборник гидросмеси путём перевода работы углесоса с гидросмеси на воду;

- контроль уровня гидросмеси в пульповодосборнике, подачи гидроподъёмной установки, давления в нагнетательном трубопроводе, температуры подшипников углесосного агрегата, расход электроэнергии, нагрузки на приводной электродвигатель;

- обеспечение гидравлических и электрических защит гидроподъёмной установки;

- передачу и приём информации от станции РСО;

- индикация о режимах работы гидроподъёмной установки, контроллера PLC и других технических средств автоматизации.

Контроллер PLC3 предназначен для управления водоотливной установкой и выполняет следующие функции:

- подача предупредительного сигнала при включении водоотливной установки;

- включение, выключение водоотливной установки в зависимости от уровня воды в водосборнике или по команде станции РСО системы;

- автоматическая заливку водоотливной установки перед её включением;

- управление водоотливной установкой с учетом периодов тарифных ограничений электроснабжения шахты на суточном интервале времени;

- контроль уровня воды в водосборнике, подачи водоотливной установки, давления, вакуума в воды в нагнетательном трубопроводе, вакуума во всасывающем, температуры подшипников водоотливного агрегата, расход электроэнергии, нагрузку на приводной электродвигатель;

- обеспечение гидравлических и электрических защит водоотливной установки, защиту от кавитации;

- передачу и приём информации от станции РСО;

- индикация о режимах работы водоотливной установки, контроллера PLC и других технических средств автоматизации.

Контроллер PLC4 предназначен для управления подачей воды в трассу безнапорного гидротранспорта и выполняет следующие функции:

- открытие и закрытие задвижки на трубопроводе, подающем воду на смыв горной массы, которая поступает от конвейера в трассу безнапорного гидротранспорта;

- формирование выдержки времени на промывку трассы безнапорного гидротранспорта при выключении конвейерной линии;

- передачу и приём информации от станции РСО;

1. Груба В.И., Ф.О. Папаяни, Никулин Э.К., Оголобченко А.С. – Основы управления гидроэнерготранспортными системами., – Донецк: Донбасс, 1993. – 225 с.

2. Данильчук Г.И., Шевчук С.П., Василенко П.К. Автоматизация электропотреблениия водоотливных установок – К.: Техника, 1981. – 102с.