Аннотация

Зиняр Д.А., Ставицкий В.Н. УСТРОЙСТО АВТОМАТИЧЕСКОГО КОНТРОЛЯ И СТАБИЛИЗАЦИИ НАГРУЗКИ ЭЛЕКТРОПРИВОДА ШАХТНОГО ЛЕНТОЧНОГО КОНВЕЙЕРА. В работе предложено решение для повышения эффективности системы автоматизации ленточного конвейера с применением устройства автоматического контроля и стабилизации нагрузки электропривода шахтного ленточного конвейера. Проанализированы основные способы уменьшения нагрузки электропривода шахтного ленточного конвейера, выбран оптимальный способ для устранения данной проблемы.

Текст статьи

Основным средством доставки грузов на современных горнодобывающих предприятиях является конвейерный транспорт. Ленточные конвейеры (ЛК) эффективно заменяют локомотивную и канатную откатку, что обусловлено такими их преимуществами, как непрерывность, широкие возможности для автоматизации, возможность транспортирования грузов в наклонных выработках, простота наращивания и разветвления линии, относительная безопасность.

Дальнейшее совершенствование конвейеров связано с разработкой систем, оптимизирующих режим их работы по критерию минимизации затрат на транспортировку полезного ископаемого. Анализ тенденций развития угольной промышленности в последнее десятилетие показывает, что применение прогрессивных систем разработки и современной интенсивной технологии выемочных работ, увеличение скорости продвижения очистных и подготовительных выработок далеко не всегда сопровождается проработкой вопросов оптимизации работы технологического оборудования, экономного расходования электроэнергии и материальных ресурсов.

Стремление к удешевлению и повышению надежности ЛК обусловило широкое применение в них нерегулируемого привода на основе асинхронных электродвигателей с короткозамкнутым ротором (АД). Однако, как показывает анализ факторов, определяющих режим работы ЛК, нерегулируемый привод не обладает достаточной эффективностью. Из-за неравномерной работы добычных участков ленточные конвейеры, эксплуатируемые на шахтах и рудниках, часто не используются на проектную мощность, а доля холостых, или близких к ним режимов, составляет значительную часть рабочего времени. Поэтому одним из важнейших параметров, влияющих на производительность, надежность и экономичность конвейерной установки, является скорость движения ленты.

Процесс транспортировки угля сопровождает высо¬кая неравномерность грузопотоков, поступающих на транс¬портные установки, так как конвейерная линия по своему технологическому назначению является транспортным объек¬том, обслуживающим очистной забой. Технологические паузы в работе выемочных комбайнов, в том числе при аварийной остановке лавы, и периодическое изменение их скорости перемещения вдоль линии очистного забоя являются причиной неравномерности или отсутствия грузопотоков, которые также отражаются на загрузке конвейера. В настоящее время на угольных предприятиях для повышение эффективности конвейерного транспорта применяются угольные аккумулирующие бункеры и предлагается регулирование скорости движения конвейерной ленты с использованием частотно - регулируемого привода (ЧРП). В современных ленточных конвейерах применяют нерегулируемый асинхронный электропривод.

Несмотря на значительный объем проводимых исследований. Исключение составляют бункерные накопительные системы магистральных конвейерных линий. Для участковых конвейеров использование подобных систем нецелесообразно ввиду значительности капитальных затрат на их реализацию, ограниченного срока эксплуатации, обусловленного сроком отработки лавы, и нестабильности положения из-за перемещения лавы. Регулируемый привод практически единственная альтернатива в данных условиях.

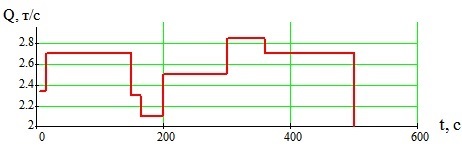

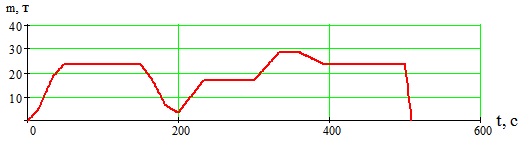

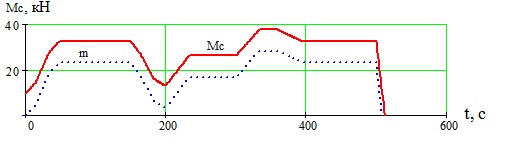

В зависимости от объёма грузопотока значение тягового усилия при постоянной скорости изменяется в несколько раз, тем самым меняется нагрузка двигателя и, как следствие, его скольжение. Поскольку оптимальное скольжение соответствует максимуму коэффициента мощности и КПД, необходимо регулирование скорости движения ленты для достижения оптимальной работы ЭП. Предположения подтверждаются результатами математического моделирования работы ленточного конвейера (рисунок 1 - 3) в условиях переменного грузопотока.

По представленным ниже диаграммам видно, что при отсутствии регулирования скорости, статический момент сопротивления электродвигателя, в зависимости от грузопотока, значительно варьируется, что негативно сказывается на надёжности двигателя и рациональности его энергопотребления. Если же регулировать скорость в зависимости от грузопотока можно добиться оптимальных значений энергетических показателей электропривода ленточного конвейера, а также увеличить срок службы грузонесущего органа. Отсюда следует, что применение плавного регулирования линейной скорости ленты, например с помощью частотно-регулируемого электропривода, позволяет снизить энергопотребление по сравнению с нерегулируемым электроприводом.

Рисунок 1 – Результаты моделирования грузопотока

Рисунок 2 – Результаты моделирования нагрузки на привод ленточного конвейера

Рисунок 3 – Функция массы груза на ленте m и статического момента сопротивления на валу двигателя Mc

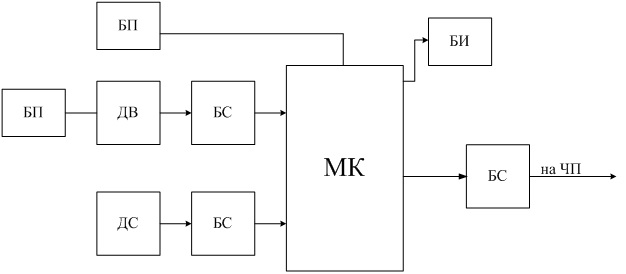

Для расширения функциональности аппаратуры САУКЛ и решения проблемы с перегрузкой привода конвейера и нецелесообразным экономическим использованием, разработано устройство на микропроцессорной основе, которое будет выполнять функцию регулирования скорости конвейерной линии в зависимости от поступающего грузопотока на ленту. Структурная схема устройства приведена на рисунке 4.

Рисунок 4 – Структурная схема устройства регулирования и формирования заданной скорости

На рисунке 4 показаны:

БП – блок питания;

БС – блок

согласования; ДВ

– датчик веса;

ДС – датчик скорости; МК

–

микроконтроллер; БИ

– блок индикации;

Устройство формирования заданной скорости (УФС) состоит из блока датчиков, микропроцессора и блока сигнализации включающего в себя LCD дисплей. Основой устройства является микроконтроллер. Датчик веса располагается на предыдущем конвейере, это дает возможность быстрее реагировать на изменения грузопотока. Используется тензорезистивный датчик веса, они рекомендованы к использованию в условиях шахты. Сигналы от датчика скорости (через гальваническую развязку) и датчика веса (через интерфейс токовая петля) предаются на аналоговый вход микроконтроллера. Модуль АЦП, который входит в его состав преобразует данную информацию в двоичный код с целью дальнейшей обработки. Происходит вычисление фактического грузопотока на ленте и сравнение его с заданным. В зависимости от разности этих значений вырабатывается сигнал управления, который достигает конечного адресата – преобразователя частоты, к которому подключен электродвигатель привода конвейера. Для контроля работы устройства в блоке присутствует жидкокристаллический индикатор, на который выводится информация о скорости и производительности конвейера. Количество угля на ленте, т.е. масса поступающего груза, является изменяющимся параметром, а скорость – регулируемым.

Диапазон регулировки скорости конвейера устанавливается в пределах от 0,1V до 1,0V, где V – номинальная скорость. Регулирование скорости производится по сигналу УФС. При нулевой загрузке ленты скорость ее не превышает 0,1 от номинальной. При нарастании грузопотока и достижении уровня груза выше установленной величины выдается сигнал на увеличение скорости ленты. Скорость ленты будет увеличиваться до тех пор пока уровень груза не станет ниже установленной величины. За счет обратной связи УФС – преобразователь производится автоматическое поддержание уровня груза на заданном уровне. УФС совместно с преобразователем частоты должен поддерживать постоянство коэффициента отношения грузопоток/скорость:

где qr – масса угля

на одном погонном метре ленты предыдущего конвейера;

v – скорость

текущего конвейера.

Для настройки устройства необходимо знать технические характеристики конвейеров: номинальную скорость текущего конвейера, и qr при номинальной производительности предыдущего конвейера:

где Q –

производительность предыдущего конвейера,

g = 9,8 м/с2 – ускорение

свободного падения,

v

– скорость текущего конвейера.

При уменьшении поступления угля на ленту конвейера qr уменьшается, вследствие чего коэффициент k тоже уменьшается. УФС регистрирует изменения и подает сигнал на плавное регулирование скорости, пока k не достигнет требуемого значения. Для управления и безопасной работы конвейер должен быть подключен к аппаратуре автоматизированного управления.

Список использованной литературы

1.. Малиновский А.К. Автоматизированный электропривод машин и установок

шахт и рудников. – М., Недра, 1987.-280с

2. Дмитриева В.В. Разработка и исследование системы автоматической

стабилизации погонной нагрузки магистрального конвейера: дис. кандидата

техн. наук: 05.13.06 / Дмитриева Валерия Валерьевна. – М.,

2005.

– 173 c.

3. Гаврилов П.Д., Гимельштейн Л.Я., Медведев А.Е. Автоматизация

производственных процессов. Учебник для ВУЗов. М.: Недра, 1985.

–

216с.

/

4. Энергосберегающий асинхронный электропривод. Под ред. И. Я.

Браславского – М.: Academa, 2004. – 202 с.

5. Запенин И.В., Бельфор В.Е., Селищев Ю.А. Моделирование переходных

процессов

ленточных конвейеров. – М.: Недра, 1969.