ПЕРЕДОВОЙ ОПЫТ НОРМИРОВАНИЯ ТРУДА НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ

Автор:Бухалков М. И.,Кузьмин М. А.

Источник: http://www.panor.ru/upload/iblock/bf8/gbqcqwntu%20ubgl.pdf

Автор:Бухалков М. И.,Кузьмин М. А.

Источник: http://www.panor.ru/upload/iblock/bf8/gbqcqwntu%20ubgl.pdf

Рассмотрены современная теория и передовая практика нормирования труда на предприятиях машиностроительного комплекса. Ключевые слова: нормирование труда, методика разработки норм, передовой опыт, эффективность труда.

MODERN EXPERIENCE OF RATIONING OF WORK AT THE MECHANICAL ENGINEERING ENTERPRISES The modern theory and the advanced practice of rationing there at the enterprises of the machine-building complex are considered. Key words: work rationing, technique of working out of norms, the best practices, effi ciency of work.

Современная теория и передовая практика нормирования труда располагают разработанными научными методиками и нормативными материалами для расчета необходимых затрат труда на различные работы не только по длительности, но и по интенсивности с самой высокой точностью.

Результаты научных исследований и многолетний опыт автомобильной корпорации «АвтоВАЗ» показывают, что в современных условиях без нормирования интенсивности труда, темпа работы и скорости трудовых движений невозможно обеспечить требуемую сейчас мировым рынком обоснованность систем нормирования, организации и оплаты труда в инновационном производстве. Вполне очевидно, что от темпа работы зависит не только время ее выполнения, но и уровень интенсивности труда,степень утомляемости работников. На многих предприятиях до настоящего времени нормы затрат труда устанавливаются исходя из фактически сложившегося темпа, который заметно различается по своим значениям. Соответственно этому и нормы времени на одинаковые работы, выполняемые в аналогичных условиях, не имеют необходимого единства и равной напряженности. Во многом это объясняется сложившейся на российских предприятиях практикой нормирования труда, которая была ориентирована преимущественно на установление только затрат рабочего времени на выполнение единицы или заданного бъема работы.

Вместе с тем в высокотехнологичном производстве наряду с затратами времени любой трудовой процесс характеризуется также затратами умственной и физической энергии работников. Однако эти затраты, зависящие от условий труда, его продолжительности и интенсивности, еще не стали объектом нормирования [1]. Такая практика приводит к тому, что подавляющая часть действующих норм труда разрабатывается без учета допустимого темпа и не всегда соответствует требованиям достижения в бережливом производстве нормальной интенсивности труда и равной напряженности норм. Разработанная в Самарском государственном техническом университете по заказу Волжского автомобильного завода Единая система микроэлементов — ЕСМ, содержащая исходные стандар- ты темпа работы, скорости трудовых движений, затрат рабочего времени и расхода человеческой энергии на выполнение трудовых движений, может стать научной основой для нормирования разнообразных трудовых процессов и оценки интенсивности труда и напряженности действующих норм [2].

В отечественном производстве основные условия достижения равной напряженности норм были сформулированы Б. М. Генкиным еще в 1985 г. в первом межотраслевом учебнике «Нормирование труда». Для решения этой весьма сложной проблемы было предложено 5 общих условий [3, с. 60]:

На зарубежных фирмах наиболее полные и конкретные требования к установлению нормативного времени приводятся в работе В. Д. Стивенсона по управлению современным производством. Эти требования вытекают из самого определения нормативного времени, устанавливаемого по микроэлементам, и заключаются в следующем [4]:

С современных практических позиций этот сложный динамичный процесс обеспечения качества, единства и равнонапряженности норм труда в соответствии с этапами их существования на производстве целесообразно разделить на три основных периода: проектирование, внедрение и изменение норм трудовых за- трат с учетом комплекса технических, организационных, экономических, социальных и иных групп факторов.

Первым этапом обеспечения единства и равной напряженности норм труда в машиностроительном производстве должна быть стадия проектирования норм на новые изделия, включающая конструкторскую, технологическую и организационную подготовку. На проектной стадии следует предусмотреть такие организационно-технические факторы производства, которые характеризуют нормальный уровень развития производительных сил труда. Другими словами, в проекте необходимо комплексное обоснование взаимодействующих в процессе труда средств производства, предметов труда и рабочей силы.

В проектируемые нормы на этом этапе закладываются абсолютные значения затрат рабочего времени, в наибольшей степени соответствующие необходимому рабочему времени. А это означает, что уже на данном этапе должны быть запроектированы нормальные производственные условия для выполнения нормируемой работы: нормальный состав и содержание элементов трудового процесса, нормальная интенсивность труда и длительность трудовых действий. Словом, установленные нормы должны соответствовать уровню развития производительных сил труда. «Рабочая сила, — утверждал К. Маркс, — должна функционировать при нормальных условиях. Если прядильная машина является общественно господствующим средством труда при прядении, то рабочему нельзя вручать старинную прялку. Он должен получать хлопок нормального качества, а не отбросы, которые рвутся каждую минуту. Иначе ему в том и другом случае на производство одного фунта пряжи пришлось бы затратить больше рабочего времени, чем общественно необходимое» [5, с. 207].

На этапе разработки норм труда равная их напряженность достигается как на основе единства техники и технологии производства, так и на основе применения единой системы нормативов времени, разработанных с учетом нормальной скорости трудовых действий, темпа работы и интенсивности труда. К числу основных направлений обеспечения единства и равнонапряженности норм труда на стадии технической подготовки производства относятся следующие:

Вторым этапом достижения единства и равной напряженности норм является организация внедрения проектных норм на производстве. Здесь должно быть обеспечено полное соответствие существующих условий организации трудовых и технологических процессов проектным, а также уровня производительности труда степени развития производительных сил труда. На этом этапе господствующие производительные силы как определенная возможность, как потенциал труда должны получить конечное выражение в конкретной производительности труда, в которой соединяются качественные и количественные факторы трудового процесса, находят отражение фактические показатели затрат рабочего времени и интенсивности труда.

В соответствии со статьей 163 ТК РФ работодатель обязан обеспечить нормальные условия для выполнения работниками норм выработки. К таким условиям, в частности, относятся [6]:

Следовательно, процесс управления уровнем напряженности норм труда на стадии их внедрения состоит в создании на производстве таких условий, которые ранее послужили основой для установления соответствующих затрат рабочего времени и уровня интенсивности труда на выполнение конкретных технологических и трудовых процессов.

Основными направлениями обеспечения равнонапряженности норм на стадии их внедрения в производство являются следующие:

Одной из важнейших задач процесса обеспечения единства норм труда, управления уровнем их напряженности при внедрении в производство является достижение единства технологии и организации труда на каждом предприятии, первым признаком которого служит соответствие средних фактических затрат рабочего времени необходимым трудовым затратам.

На всех последующих этапах существования норм труда их единство и равная напряженность должны поддерживаться непрерывным корректированием абсолютных значений с целью достижения соответствия установленных норм средним фактическим затратам, изменение которых вызывается развитием производительных сил труда под влиянием научно-технического прогресса, что в свою очередь приводит к сокращению затрат необходимого времени. «Современная промышленность, — отмечал еще К. Маркс, — никогда не рассматривает и не трактует существующую форму производственного процесса как окончательную. Поэтому ее технический базис революционен, между тем как у всех прежних способов производства базис был по существу консервативен. Посредством внедрения машин, химических процессов и других методов она постоянно производит перевороты в техническом базисе производства, а вместе с тем и в функциях рабочих и в общественных комбинациях процесса труда» [5, с. 497].

Таким образом, процесс управления уровнем напряженности норм труда на всех этапах их существования состоит в том, чтобы на основе всестороннего учета технических, организационных, экономических, социальных, психофизиологических и других факторов в действующем производстве обеспечивать постоянное соответствие или, говоря рыночным языком, равновесие проектируемых и действующих норм труда необходимому рабочему времени, которое должно выражать оптимальные затраты труда по длительности и интенсивности на все выполняемые трудовые и технологические процессы. При этом абсолютное значение действующих норм труда будет всегда соответствовать уровню развития техники, технологии и организации производства, а также нормальной интенсивности и высокой производительности труда, как на Волжском автомобильном заводе.

Волжский автомобильный завод является крупнейшим отечественным машиностроительным комплексом с современным и уникальным поточно-массовым производством. По своим техническим, технологическим, организационным, экономическим, социальным и многим другим характеристикам он полностью соответствует высоким требованиям развития отечественного и мирового рынка. С главного конвейера автозавода через каждые 22 с выходит на внутренний и внешний рынок один готовый автомобиль. Точность норм в таком производстве требуется поэтому очень высокая: до одной десятитысячной минуты. Иначе говоря, расчет трудовых затрат ведется на предприятии до четвертого знака после запятой. Уменьшение точности расчетов, скажем, до одной сотой минуты, или до второго знака, может привести к неточностям в расчете численности персонала в ту и другую сторону в среднем до 5 тыс.чел. в год. Из этого сравнения вытекает, во-первых, что все нормы труда на таком производстве должны быть научно обоснованными как на каждом рабочем месте, так и для каждого отдельного работника, во-вторых, что применение опытно-статистических норм на автозаводе с позиций экономической эффективности недопустимо, равно как укрупненных и им подобных упрощенных методов нормирования труда.

На Волжском автозаводе с первых дней его существования действует комплексная система организации, нормирования и оплаты труда персонала, обеспечивающая высокое качество норм, высокую эффективность производства и высокий уровень жизни работников. Основными слагаемыми этой системы служат передовая технология и организация синхронизированного поточного производства, применяемая методика микроэлементного нормирования труда, бригадная организация труда и рациональная расстановка персонала всех категорий по рабочим местам, а также новые формы оплаты и стимулирования труда работников. Бесперебойное функционирование в течение почти 40 лет каждой их этих подсистем представляет большой научный и практический интерес для дальнейшего развития новых рыночных отношений на российских предприятиях. Рассмотрим с учетом научных и методических позиций более подробно сущность действующей на Волжском автозаводе системы управления качеством норм труда в основном производстве.

Как свидетельствует передовой опыт, первоосновой высокого качества норм труда на предприятии можно считать применяемые там виды операционного разделения труда, системы микроэлементных нормативов, формы специализации инженеров-технологов и организаторов-менеджеров по расчету и внедрению норм труда. Система нормирования начинается с классификации основных элементов рабочего времени, составляющих содержание и саму норму затрат труда, а также с особенностей расчета отдельных трудовых затрат на различных стадиях производства. Эта система обеспечивает достижение равнонапряженности норм труда на различные технологические и сборочные операции, что является необходимым условием их синхронизации и правильного сочетания на всех участках производства. Под равнонапряженностью норм на автозаводе понимается обеспечение постоянного соответствия между величиной фактических затрат рабочего времени и необходимым временем. Напряженность норм времени оценивается уровнем их выполнения и степенью занятости рабочего в норме штучного времени или в такте поточной линии.

Равная напряженность норм труда на каждом рабочем месте достигается научным обоснованием всех слагаемых элементов штучного времени и каждого микроэлемента трудового процесса. Руководящим документом по организации нормирования труда в производственных подразделениях ОАО «АвтоВАЗ» является действующий стандарт предприятия, которым регламентируется соблюдение следующих требований [7, с. 11]:

Проектные нормы труда определяются по общемашиностроительным, отраслевым и заводским прогрессивным нормативам и микроэлементам на основе спроектированных технологами карт циклов обработки с учетом объемов производства продукции.

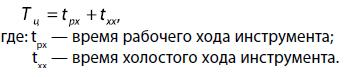

Машинное (основное) время рассчитывается технологами на стадии проектирования методов обработки деталей строго по выбранным режимам резания и разработанным циклограммам работы оборудования. Оно находится по известным в технологии машиностроения расчетным формулам цикла обработки:

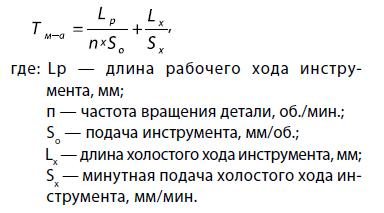

В практике нормировании труда машинно-автоматическое время рассчитывается по следующей формуле:

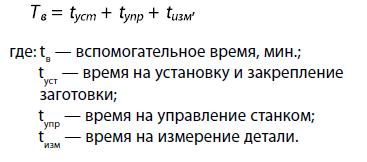

Вспомогательное время устанавливается организаторами труда на стадии проектирования и внедрения норм и уточняется затем в условиях действующего производства. Проектное время определяется на первой (проектной) стадии по микроэлементным нормативам:

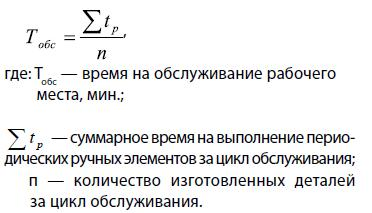

Время обслуживания рабочего места также нормируется по микроэлементным нормативам как сумма затрат времени на выполнение периодических ручных элементов в расчете на одну изготовленную деталь за период обслуживания:

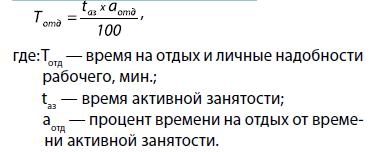

Время на отдых рабочего обосновывается по специальным нормативам, учитывающим время активной занятости, степень утомляемости, условия, тяжесть, интенсивность труда и другие производственные факторы:

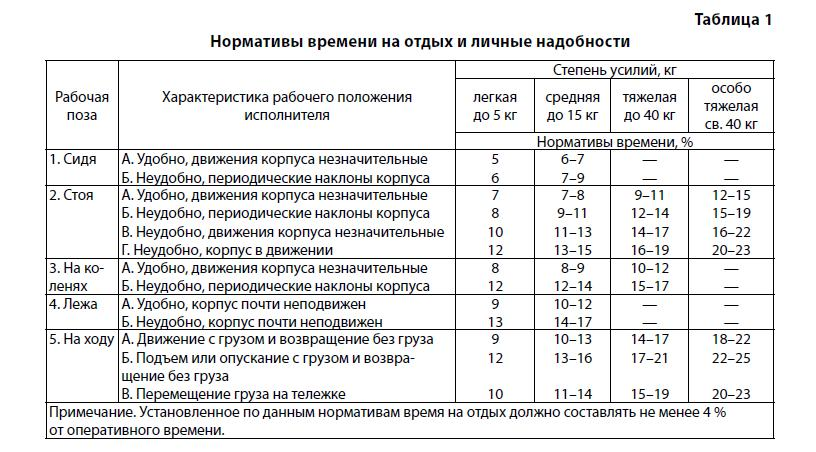

Нормативы времени на отдых и личные надобности, разработанные на Волжском автозаводе с учетом рабочей позы исполнителя, степени прилагаемых при работе усилий и условий труда, приведены в табл. 1.

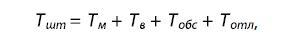

Штучное время определяется как обычно, путем суммирования в натуральном измерении четырех слагаемых времени: основного, вспомогательного, на обслуживание рабочего места, на отдых и личные надобности рабочего. При установлении штучного времени обязательно учитывается, как повсеместно принято, перекрываемое и неперекрываемое ручное время, а также время активной работы и пассивное время:

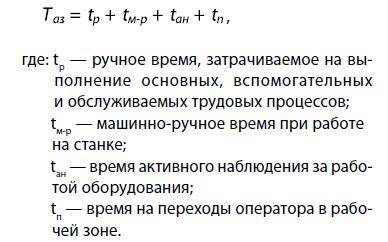

Активное время представляет собой суммарные затраты времени на выполнение всех ручных элементов операции или работы как неперекрываемых, так и перекрываемых машинным временем. В состав времени активной занятости при обслуживании технологического оборудования входят следующие элементы:

Пассивное время — свободное время рабочего или, точнее говоря, период его бездействия во время работы станка. Оно составляет разность между машинным временем и продолжительностью выполнения ручных перекрываемых элементов работы.

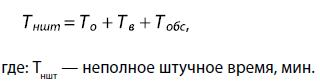

На Волжском автозаводе принято еще выделять так называемое неполное штучное время, в состав которого не включается время на отдых и личные надобности рабочего, а также время занятости работника и некоторые другие категории затрат рабочего времени. Это вызвано организацией труда рабочих в регламентированном поточно-массовом производстве, где время на отдых может устанавливаться для всех рабочих поточной линии одновременно. Например, наглавномконвейерепредусматриваются две его остановки до обеда и после обеда по 10 минут. В этом случае устанавливается неполное штучное время:

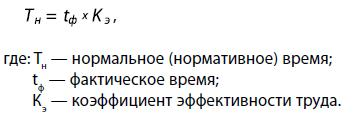

Главным направлением повышения качества норм труда в акционерном обществе «АвтоВАЗ» по праву считается обеспечение нормальной интенсивности и равной напряженности норм на всех рабочих местах, связанных между собой единым тактом и ритмом работы целого автосборочного комплекса. На предприятии все проектные и действующие нормы постоянно поддерживаются на нормальном уровне по длительности и интенсивности затрат труда путем корректировки фактического времени на соответствующий показатель, называемый коэффициентом эффективности труда:

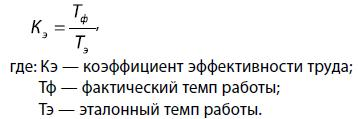

Величина фактических затрат рабочего времени на выполнение ручных приемов работы устанавливается на основе проведения хронометражных наблюдений в действующем производстве. Полученное нормативное время будет считаться научно обоснованным, если рабочий в момент наблюдений работал с нормальной производительностью, без замедления и спешки. Другими словами, с нормальной скоростью или темпом и, кроме того, с нормальной эффективностью труда, которая оценивается коэффициентом, равным единице. Если же рабочий выполняет трудовые движения и действия с меньшей или большей скоростью, чем предусмотрено действующими нормативами эталонного темпа работы, то коэффициент принимается соответственно ниже или выше единицы. Фактические значения коэффициентов устанавливаются на ВАЗе визуальным способом на основе сравнения фактического темпа работы с нормальным (эталонным) по следующей формуле:

Применяемые на Волжском автозаводе коэффициенты эффективности труда предназначены для корректировки зафиксированных при хронометражных наблюдениях фактических затрат рабочего времени и установления нормального (нормативного) времени на работу или операцию. В табл. 2 приведены эталонные и фактические показатели темпа работы, а также коэффициенты эффективности труда, применяемые свыше 40 лет в поточно-массовом производстве автомобильной корпорации «АвтоВАЗ».

Значения коэффициентов изменяются в диапазоне ±25 % от 0,75 (нижнее) до 1,25 (верхнее). На практике разные рабочие, как правило, работают с различным темпом и эффективностью. В разное время один и тот же рабочий может также выполнять трудовые приемы с эффективностью, отличной от заданной нормальной производительности. В том и другом случае фактическое время приводится к нормальному своему значению с помощью несложных расчетов. Произведение продолжительности фактического времени на установленный коэффициент эффективности трудовых движений принято называть нормальным временем.

Как видно, метод нормирования ручных приемов с помощью показателей темпа работы позволяет с высокой точностью устанавливать на любую операцию затраты времени нормальной длительности и интенсивности, не допуская ни перегрузки, ни недогрузки рабочих и обеспечивая высокую их работоспособность. Работа с чрезмерно высоким темпом, как было установлено физиологами, приводит к быстрому нарастанию утомления и последующему снижению производительности труда, а с пониженным — к невыполнению установленных норм выработки и, значит, к низкой продуктивности труда. Это означает, что в каждом случае нормируемое время выполнения трудовых процессов строго соответствует нормальной интенсивности труда на рабочем месте.

Проведенные исследования и практика Волжского автозавода подтверждают необходимость использования двух методов обоснования коэффициентов интенсивности труда: визуального и расчетного, в зависимости от конкретных задач исследования трудовых процессов в реальных производственных условиях. Визуальный метод, как более простой и широко доступный, целесообразно применять для корректировки проектных норм труда, а расчетный — при разработке равнонапряженных трудовых нормативов или в других научно-исследовательских целях, а также для выборочного контроля результатов визуального наблюдения.

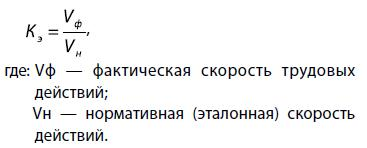

Для установления коэффициентов расчетным способом необходимо предварительно выбрать базовое трудовое движение в исследуемом трудовом процессе. В качестве базовых рекомендуется выбирать те трудовые движения, которые наиболее часто повторяются при выполнении работ и имеют наибольшую продолжительность, например, комплексные трудовые движения рук, ног и корпуса на расстояние 500–1000 мм. Специальные исследования показали, что, сравнивая фактическую скорость того или иного трудового движения с эталонными нормативами, можно достаточно точно судить об эффективности выполнения всего трудового приема по расчетному коэффициенту лишь одного базового движения. Для этого измеряется не только фактическая продолжительность выбранного трудового движения, но и его траектория. Такой подход значительно упрощает технику определения коэффициентов относительной интенсивности труда и повышает точность расчетов:

Фактическая скорость трудового действия рассчитывается путем отношения длины его траектории к фактическому времени выполнения движения (приема) в процессе хронометражных наблюдений. Нормативная скорость находится по таблице Единой системы микроэлементов [2, с. 195].

Основное преимущество предлагаемых усовершенствованных методов нормирования труда заключается в повышении точности норм времени и достижении равной их напряженности на всех рабочих местах за счет обеспечения соответствия трудовых действий выработанному у исполнителя динамическому стереотипу их осуществления при нормальной интенсивности труда. Правильное установление коэффициентов эффективности труда на стадии внедрения проектных норм позволяет не только повысить их точность, но и способствует нормализации интенсивности труда и сохранению высокой работоспособности человека. Все это достигается в процессе проведения специальных хронометражных исследований, с помощью которых оцениваются как показатели затрат рабочего времени, так и методы эффективности выполнения трудовых приемов. По этим данным устанавливается нормативное время выполнения трудового приема. В табл. 3 приведены результаты хронометражных исследований трудовых элементов операции «Маркировка коробки воздухопритока автомобиля» [7].

Выбор метода определения нормативного времени по элементам исследования трудовых операций на основе хронометражных данных зависит от степени устойчивости хронометражного ряда. Полученный хроноряд считается устойчивым, если фактический коэффициент соотношения максимального и минимального времени равен или меньше его нормативного значения. Если фактический коэффициент устойчивости «хотя бы по одному элементу операции превышает нормативное значение, то такая операция относится к неустойчивой» по существующей методике нормирования труда [7, с. 222]. К неустойчивым операция на Волжском автозаводе относятся работы, выполняемые ручным или машинно-ручным способом, по полировке деталей, рихтовке, притирке, зачистке, подгонке, регулировке, и другие подобные технологические операции. При выполнении таких операций наблюдателю трудно вы- явить закономерности зависимости коэффициента эффективности трудовых движений и продолжительности времени их выполнения. Вместе с тем проводимые исследования показывают, что при значительном расхождении фактического времени выполнения неустойчивых операций одним или разными рабочими коэффициент эффективности их трудовых действий фактически не отличается или имеет незначительные отклонения в пределах от 0,05 до 0,15 единиц по визуальной оценке. Поэтому при исследовании неустойчивых операций требуется их более тщательное изучение, поскольку в каждом конкретном случае оно должно проводиться с определенной целью. Например, при установлении норм времени в качестве объекта наблюдения должен выбираться рабочий средней квалификации с устойчивой производительностью труда, а для изучения передовых методов труда требования к выбору объекта значительно повышаются: рабочий должен быть высшей квалификации. В том и другом случае аналитически-исследовательский метод нормирования труда позволяет устанавливать нормы времени равной напряженности на все виды выполняемых ручных и машинно-ручных работ.

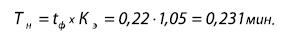

Рассмотрим пример установления нормативного времени по действующей на «АвтоВАЗе» методике. Как следует из приведенных табличных данных, с наибольшей частотой повторения было зафиксировано фактическое время выполнения трудового элемента, равное 0,22 мин., которое и должно быть взято за базу расчета нормативного времени. Анализ структуры базового ряда показывает, что 9 раз из 12 повторяется коэффициент эффективности труда, равный 1,05. В этом случае нормативное время выполнения трудового элемента по данным базового ряда хронометражной модели составит:

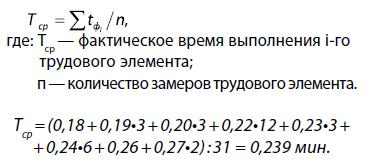

Определим для сравнения среднеарифметическое (средневзвешенное) время выполнения трудового элемента исследуемой операции без учета коэффициента эффективности труда по формуле:

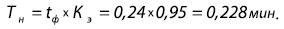

При невысокой (допустимой) точности расчетов нормативное время можно также определять умножением любого из фактических (измеренных) его значений на коэффициент эффективности трудовых движений, например, по шестому вертикальному ряду:

Как видно, в первом случае отклонение расчетного значения нормативного времени от базового составило всего «плюс» 0,008 мин., во втором — «минус» 0,003 мин., что не выходит из установленных пределов точности норм для массового типа производства. Фактическая точность расчетных значений находится в пределах от +3 % до –1 % при допустимой точности 5 %. Однако при нормировании труда на Волжском автозаводе для повышения качества норм действующей методикой рекомендуется устанавливать нормативное время выполнения трудовых приемов только по базовому хронометражному ряду фактических затрат времени [7].

Применяемая на автосборочных предприятиях «АвтоВАЗа» методика разработки и внедрения норм времени позволяет не только установить на научной основе равнонапряженные нормы затрат труда на все выполняемые операции, но и гарантирует поддержание уровня равнонапряженности норм по мере создания более прогрессивных организационно-технических условий производства.