ВДОСКОНАЛЕННЯ ТЕХНОЛОГІЇ ЗБАГАЧЕННЯ СОЛОНОГО ВУГІЛЛЯ

Автори:

Білецький В.С., Друц В.І.

Джерело:Науково-технічний

журнал «Вісті Донецького

гірничого інституту»

Постановка проблеми і стан її вивчення.

Постановка проблеми і стан її вивчення. Однією з найбільш актуальних є проблема забезпечення країни вітчизняними енергоносіями, що обумовлено, по-перше, дефіцитом власних запасів нафти і газу, по-друге, жорсткою ціновою політикою на газ і нафту на світовому ринку, і, по-третє, частковим згортанням вітчизняної вугільної промисловості. В цих умовах особливого значення набуває пошук нових альтернативних джерел енергоресурсів, зокрема залучення до паливно-енергетичного балансу так званого "солоного вугілля" характерного підвищеним вмістом солей натрію і хлору, значні запаси якого виявлені на Західному і Північному Донбасі [1-4].

Використання в енергетиці солоного вугілля призводить до значних ускладнень при його спалюванні відбувається підвищене шлакоутворення в парових котлах. Крім того, при спалюванні солоного вугілля має місце інтенсивна корозія металу, яка, зокрема, за даними Е.П.Діка, збільшується з підвищенням температури і вмістом хлориду натрію у вугіллі [4]. При спалюванні солоного вугілля в атмосферу з водяним паром виділяється НCl, у процесі активації солоного вугілля утворюється чадний газ (СО), хлористий водень (НCl), метан (СН4), які мають різну ступінь токсичності [5, 6]. При термічній обробці «лужного» вугілля збільшується імовірність утворення діоксинів, токсична дія яких суттєво перевершує дію відомих найсильніших отрут: ціанідів, стрихніну, кураре, зоману, зарину, табуну, VX-газів і інш. [7].

В Україні і світі розроблено ряд методів прямої переробки солоного вугілля, зокрема його газифікації, спалювання, комплексної переробки [2]. Однак, радикальне облагороджування цього вугілля можливе тільки шляхом його знесолення перед використанням, зокрема за технологією водної промивки Державного інституту мінеральних ресурсів, суміщених технологій "промивка-гідротранспорт» НВО "Хаймек" (Донецьк) та "промивка-агломерація-гідротранспорт" ДонНТУ [8].

Мета цієї статті – розвиток технології знесолення лужного вугілля «промивка-агломерація-гідротранспорт», яка вигідно відрізняється від інших як ефективним солевидаленням так і зневодненням вугілля.

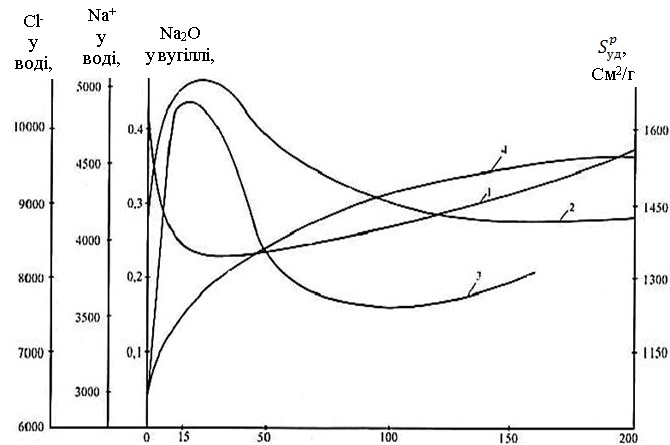

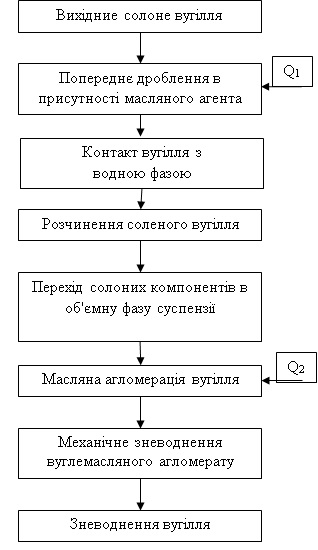

Виклад основного матеріалу. Основна ідея способу ДонНТУ полягає в поєднанні процесів "водна промивка - масляна агломерація" солоного вугілля. При цьому ключовою відмінністю є дробова подача реагенту-зв’язуючого в процес – спочатку на стадії дроблення, в живлення молоткової дробарки в кількості Q1= 0,3-0,5% на суху масу вугілля. Подрібнене вугілля промивається в контактних чанах (технологія ДІМР) або в процесі гідротранспортування (технологія "Хаймек") до точки максимального солевидалення (Рис.1). Після цього у водовугільну пульпу подається друга порція реагенту-зв’язуючого (наприклад, мазуту) Q2= 5-7%. При гідротранспортувані солоного вугілля друга порція реагенту подається у вуглепровід в точці 30-40 км від головного терміналу магістральної гідротранспортної системи і процес агломерації проводиться безпосередньо у вуглепроводі, що істотно спрощує весь технологічний комплекс. Вугільний агломерат після зневоднення на фільтрах або у осаджувальних центрифугах для більш глибокого зневоднення і знесолення можуть піддавати ежектуванню. Феноменологічна модель процесу знесолення із застосуванням "промивання-агломерації" подана на рис 2.

Полігонні випробування технології, проведені на солоному вугіллі марки "Г" Новомосковського родовища Західного Донбасу ДонДТУ і НВО "Хаймек", показали її ефективність. За рахунок застосування органічного реаганта, істотно спрощується технологічна схема зневоднювання вугілля і зменшується кількість устаткування.

Рисунок 1 – Залежність характеристик солоного вугілля і водного середовища від дальності гідравлічного транспортування: 1 – вміст Na2O у вугіллі, %; 2 – Концентрація іонів Na+ у воді, мг/л; 3 – вміст іонів Cl- у воді, мг/л; 4 – зміна зовнішньої поверхні вугілля Sудpпри гідротранспортуванні, см²/г.[9]

Рисунок 2 – Феноменологічна модель процесу знесолення із застосуванням "промивання-агломерації"

Таким чином, технологічні дослідження процесу «знесолення-агломерація вугілля» показали його ефективність і подальший розвиток цієї технології бачиться у аналізі процесу знесолення лужного вугілля як об’єкту автоматизації та розробці необхідних систем автоматичного контролю та автоматичного регулювання технологічного процесу.

Першим етапом розробки необхідних систем автоматичного контролю та автоматичного регулювання є створення феноменологічної (рис. 2) та факторної (рис. 3) моделі процесу. Зауважимо, що для реалізації технологічного процесу «знесолення-агломерація» лужного вугілля нами прийнято апарат транспортування, промивки і агломерації конструкції ЛенНДІХіммашу (авт. свідоцтво СРСР № 808116, Високов Б.І. та ін.), а для зневоднення вуглемасляного агломерату – осаджувальну центрифугу (рис. 4).

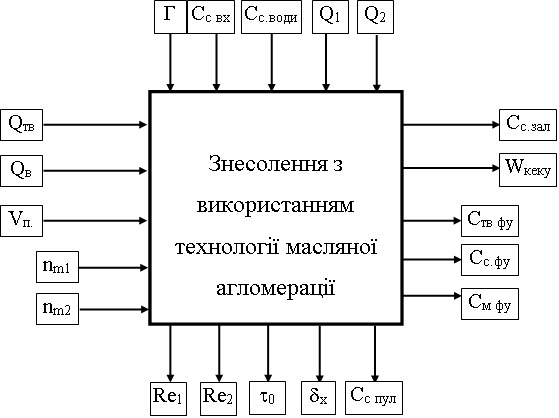

Рисунок 3 – Факторна модель процесу знесолення з використанням технології масляної агломерації"

Факторна модель процесу (рис. 3) включає такі вхідні чинники: Об'ємне навантаження (Qтв); Витрата води (Qв) ; Швидкість пульпи (Vп); частота обертання імпелерів (nm1, nm2).

До збурюючих впливів віднесено чинники: гранулометричний склад вугілля (Г); концентрацію солі у вхідному вугіллі (Сс вх); концентрацію солі у воді (Сс води).

Керуючими є такі чинники: подача пульпи (її витрати) на процес знесолення-агломерації; друга подача реагенту (Q2).

Основні вихідні параметри, що визначають ефективність процесу, представлені показниками: залишкова концентрація солі в кеку (Сс зал); вологість кеку (Wкеку); концентрація солі у фугаті (Сс фу); концентрація твердого у фугаті (Ств фу); залишкова концентрація масла у фугаті (См фу).

Додатковими проміжними вихідними факторами служать: число Рейнольдса при знесолюванні (Re1); число Рейнольдса при масляній агломерації (Re2); тривалість промивки (τ0); густина пульпи (τх); концентрація солі в пульпі (Сс пул).

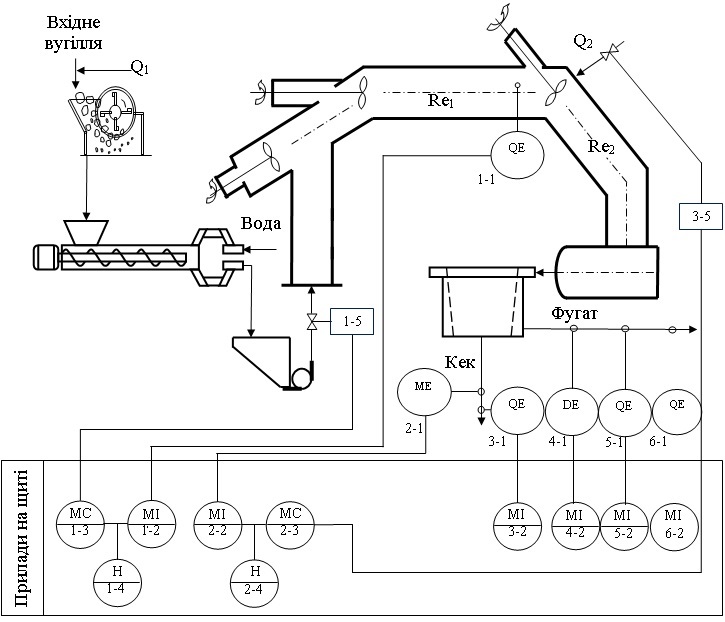

Рисунок 4 – Схема автоматизації установки по знесоленню вугілля із застосуванням масляної агломерації"

На рис. 4 показано пропонований варіант схеми автоматизації процесу знесолення вугілля із застосуванням масляної агломерації. На схемі спрощено зображена технологічна схема, що містить апарати: молоткову дробарку , шнековий живильник, насос, апарат для агломерації гідрофобних дисперсних матеріалів у воді конструкції ЛенНДІХіммашу, апарат для механічного зневоднення (центрифуга), живильники реагентів, трубопроводи з регулюючими органами (РО). За наявності декількох однотипних машин, що працюють паралельно, показується одна машина. У нижній площині схеми розташовані засоби автоматики, встановлені на щиті (пульті).

Схема автоматизації включає дві системи автоматичного регулювання та чотири системи контролю.

Системи автоматичного регулювання:

САР1 – регулювання концентрації солі в пульпі (Сс пул) від тривалості промивки (τ0);

САР2 – регулювання вологості кеку (Wкеку) від кількості реагенту (Q2).

Системи автоматичного контролю:

САК3 - відповідає за контроль залишкової концентрації солі в кеку (Сс зал).

САК4 - відповідає за контроль концентрації твердого у фугаті (Ств фу).

САК5 - відповідає за контроль концентрації солі у фугаті (Сс фу).

САК6 - відповідає за контроль концентрації масла у фугаті (См фу).

ВИСНОВОК

1. Технологія збагачення солоного вугілля шляхом його знесолення водним промиванням і суміщення її з технологією масляної агломерації є перспективним напрямком, вона забезпечує високу ефективність процесу облагороджування і зневоднення низькосортного вугілля.

2. Раціональна схема автоматизації процесу «знесолення-агломерація» лужного вугілля може включати дві системи автоматичного регулювання - концентрації солі в пульпі після знесолення, яка корелює із залишковою концентрацією солі у вугіллі, і вологості кеку. Доцільно контролювати: залишкову концентрацію солі в кеку; концентрації твердої фази, солі і масла у фугаті.

Подальші дослідження у цьому напрямку повинні включати одержання експериментальним шляхом кривих розгону об’єкта управління по зазначеним каналам автоматичного регулювання і розрахунок САР, зокрема на вибір закону регулювання, елементів САР, визначення стійкості і якості керування САР1 і САР2.

ЛИТЕРАТУРА

1.

Білецький В. Проблема переробки

солоного вугілля // Праці НТШ. Хімія і біохімія. – т. Х.

Львів.

– 2003 – С. 205-222.

2. Шендрик Т.Г., Саранчук В.І. Солёные угли. – Донецк:

Східний

видавничий дім - 2003. - 296 c.

3. Hodges N.J., Ladner W.R., Martin T.G. Clorene in Coal: a Review of

its Origin and Mode of Occurence. // J.Inst.Energy, 1983. №128. p.

58-169.

4. Иванова А.В., Кривега Т.А. Соленые угли Западного Донбасса. - K.:

Наукова думка, 1985. - 109 с.

5. Афанасенко Л.Я. Исследование характеристик и свойств засоленных

углей Донбасса и их изменений при термической обработке. Автореф. дисс.

канд. техни. наук.: институт. Киев., 1990. - 20 с.