Аннотация

L. Grinis, V. Haslavsky Применение гидродинамического вибратора для ликвидации прихваченных труб.

Прихват труб в буровых работах является одним из самых актуальных и дорогих проблем в нефтяной отрасли. Эта статья описывает компьютерное моделирование и экспериментальное исследование гидродинамического вибратора, который может быть использован для ликвидации прихваченных труб при бурении. Принцип работы вибратора основан на известном феномене вихревой улицы Карман и полученной генерации вибрации. Мы обсудим компьютерное моделирование и экспериментальные исследования колебания в этом устройстве. Частота вибрационных параметров была измерена как функция от широкого диапазона числа Рейнольдса. Срок действия компьютерного моделирования и предположений, на котором она основана, доказано экспериментально. Компьютерное моделирование работы вибратора и его эффективность проводилось с использованием свободного программного обеспечения. Исследование показало высокую степень соответствия с результатами лабораторных испытаний и позволило определить влияние гранулированного материала функций на вибрации труб в скважине. Это исследование демонстрирует потенциал использования гидродинамического вибратора в системе бурения.

Введение

Бурение скважин на нефть и газ имеет первостепенное значение в сегодняшнем мире. Процедура бурения требует бурильной колонны, которая служит для передачи крутящего момента с поверхности и создания осевой нагрузки. Бурильщик и помощник бурильщика управляют процессом бурения, регулируя крутящий момент и частоту вращения бурильной колонны. Когда бурильная колонна не имеет возможности свободно перемещаться вверх, вниз, это означает, что труба прилипла. Прихват бурильных труб приводит к огромной потере времени и денег. Прихват может произойти во время бурения или во время любого другого вида работ, что может привести к потере оборудования в скважине. По словам компании Procter [1], положение гидростатического давления может также вызвать прихват трубы. Если оно ниже, чем обычно, проблема прихвата труб также может возникнуть. Есть много причин прихвата труб, наиболее распространенным является дифференциальный прихват. Это происходит, когда давление в скважине меньше пластового. Другими словами, когда утяжеленная бурильная труба, которая опирается на стенки скважины, сливается с глинистой коркой, происходит дифференциальное налипание.

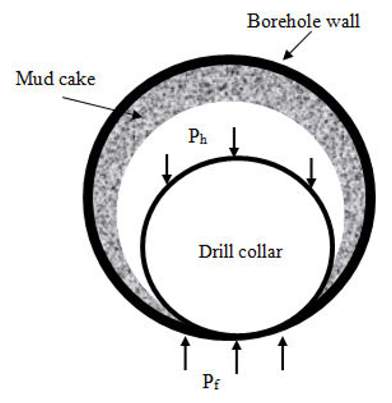

В этом случае, часть утяжеленной бурильной трубы, которая не погружается в глинистую корку, имеет другое давление, по сравнению с той площадью, которая погружается. Рис. 1 иллюстрирует этот момент.

Рисунок 1 - Дифференциальный прихвата

Как показано на рисунке, давление в области, которая не тонет в грязи, равно гидростатическому давлению, в то время как давление на прихваченную площадь трубы равно пластовому давлению. Теперь, когда Ph> Р, утяжеленная бурильная труба будет прижата к стенке ствола буровой скважины из-за силы, действующей на неё. Существуют различные методы для устранения прилипания, и одним из них является баланс давление. Мы можем создать вибрацию перпендикулярно оси утяжеленной бурильной трубы. Эти вибрации создаются гидродинамическим вибратором, который может быть подключен к утяжеленной бурильной трубе, расположенной вблизи места прихвата. Гидродинамический вибратор генерирует синусоидальные колебания, перпендикулярные к оси трубопровода и в то же время передает большие ударные силы к трубе. Вибрируя, поперечная труба уплотняет окружающий гранулированный материал, для уменьшения трения ствола скважины, и, таким образом, позволяет сбалансировать давление. Принцип работы вибратора основан на известных явлениях вихревой дорожки Кармана и полученных в результате генерации колебаний. Известно [2] - [4] что процесс движения жидкости вокруг сферы сопутствует периодический вихревой след, который вызывает колебания направленные перпендикулярно потоку

Рост и движение этих вихрей создает подъем и тяговое усилие на сфере [4], [5]. Известно, что поток в гидравлическом устройстве является турбулентным, и это вызывает хаотичные вибрации [3] - [5]. Все больше данных показывает преимущества эксплуатации вибрации для эксплуатации гидромеханических систем. Мы показываем явление шаровой вибрации на сферу в направлении, перпендикулярном потоку. Это явление было исследовано с помощью экспериментального устройства и смоделировано на ЭВМ.

Применение вычислительной гидродинамики в промышленности продолжит расти, поскольку эта передовая технология имеет преимущество, связанное с увеличением скорости работы компьютеров. В двух последних десятилетиях различные области моделирования потока в том числе методы генерации, алгоритмы решения, турбулентность стали свидетелями огромного развития возможностей моделирования и компьютерной техники. С учетом этих событий, вычислительная гидродинамика может предложить экономически эффективные решения многих технических задач.

В этом исследовании мы используем свободное программное обеспечение для моделирования обтекания сферы в трубопроводе, когда поток является турбулентным. Прогнозирование потоков показывает массовое разделение, что по-прежнему остается одной из главных проблем. Основной интерес настоящего исследования является расчет турбулентного потока сферы при высоком числе Рейнольдса.

Характер обтекания сферы в трубопроводе изменяется, по мере увелечения числа Рейнольдса [6], [7].

Экспериментальная установка.

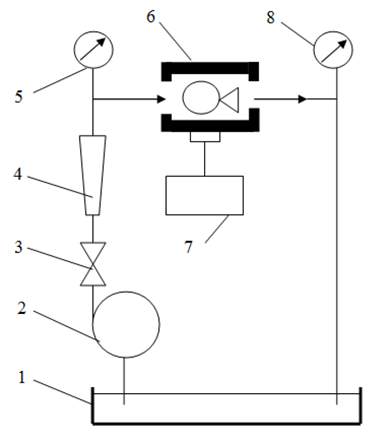

Схематическое описание экспериментальной установки представлено на рис. 2. Система состоит из следующих компонентов: резервуар для хранения (1), центробежный насос (2), клапан (3), расходомер (4), манометры (5) и (8), гидродинамический вибратор (6), виброметр (7). Жидкость (в нашем случае вода) циркулирует из бака (1) через гидродинамический вибратор (6) центробежного насоса (2). Скорость потока управляется дроссельной заслонкой (3) и измеряется с помощью расходомера (4).

Жидкость проходит через зазор между поверхностью шарика и стенкой тела вибратора. Частоту вибрации измеряли виброметром (тип СР 760), используя датчик ускорения.

Рисунок 2 - Экспериментальная установка

Отличительными особенностями устройства вибратора являются: легкая и удобная регулировка параметров вибрации, путем изменения расхода жидкости; простота и надежность конструкции; эффективная по времени установка датчика вибрации.

Экспериментальные результаты

Экспериментальная установка позволяет нам исследовать взаимодействие вибратора со стенками скважины для различных условий. Очевидно, что частота вибрации зависит от скорости потока. Эксперименты показали, что частота вибрации прямо пропорциональна угловой скорости его вращения.

Режимы устойчивых и неустойчивых колебаний шара для других условий устройства также были найдены. Частота вихрей прямо пропорциональна скорости потока в гидродинамическом вибраторе.

Результаты эксперимента показали, что частота вращения шарика также прямо пропорциональна расходу. Линейная зависимость между вращением шарика и числом Рейнольдса высоко совпадают с результатом вычислительного моделировани.

Литература

- Bowes, C., Procter, R., Drillers Stuck Pipe Handbook (Procter & Colins Ltd. Scotland, 1997).

- Moon Francis. C., Chaotic Vibrations.(John Wiley & Sons, 1987) [3] Fradkov A. L., Pogromsky A. Yu., An Introduction to Control of Oscillations and Chaos. (World Scientific Series On Nonlinear Science, 1998).

- Blevins, R.D., Flow – Induced Vibration. (Kreiger, Malibar, Fla., 1994).

- Grinis L., Korin E., “Hydrodynamic method for cleaning inner surfaces of pipes” Chem. Eng. Technol. 20, N4, 277-281(1997).

- Constantinescu, G, Chapelet, M, and Squires, K (2003). “Turbulence Modeling Applied to Flow over a Sphere”. AIAA Journal, Vol. 41, No. 9, pp.1733-1742.

- Constantinescu, G, (2004) ” Numerical investigations of flow over a sphere in the subcritical and supercritical regimes” J. Physics of Fluids, Vol. 16, No., 5, pp.1449-1466.