В настоящее время все больше и больше набирает актуальность поиск дополнительного источника сырья. Одним из таких источником сырья являются отходы уже существующих производств. Использование и переработка вторичных источников сырья является привлекательным не только в плане получения полезных компонентов но и дает ощутимый положительный экологический эффект а так же освобождает новые площади земли, и при не стандартном управлении производством позволит убрать затраты на складирование отходов из графы себестоимости производства.

В настоящее время переработка и комплексное использование вторичных источников сырья только набирает обороты. В наши дни активно разрабатываются угольные терриконы и шламоотстойники. Темой моих исследование является исследование на обогатимость и разработка схемы для комплексной переработки и использования металлургического шлака. Свое исследование я начал с изучение уже существующих решений данной проблемы и нашел ряд технологических схем которые в основном направлены на получения гранулированного шлака для дорожного строительства.

Не совершенство этих схем в том что с крупнокусковым классифицированным шлаком теряется большая часть металлических включений. Мною разработана более доскональная схема переработки металлургического шлака которая позволяет достичь степени извлечения 90-95%. Исследование исходной пробы я начал с экспериментов на дробимость и классифицируемость материала. В течении этих исследований был сделан вывод, что данный материал очень хрупкий и обладает высокой прочностью. На основании этих данных я принял к применению щековые типы дробилок. Так же раздробив материал в пыль был сделан вывод, что мелким классам для классификации подходит аэроклассификация. Ее эффективность позволяет отказаться от мокрых видов классификации что упрощает схему обогащения отсутствием водно-шламового хозяйства.

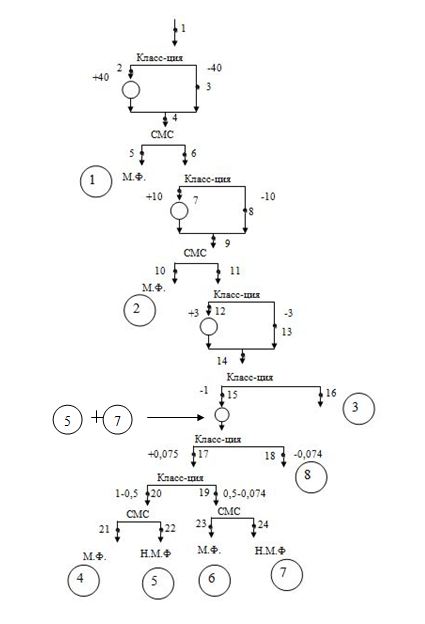

Мною были проведены полные исследования всех свойств металлургического шлака и в конечном итоге схема моих исследований имела 90 точек. После этого были сделаны выводы о дробимости, магнитных свойствах материала и были подобраны оптимальные магнитные классы и степени дробления и измельчения. В итоге подборок данная схема была сжата до получения конечных 8 продукта и имеет вид как на рис.1.

Рис.1.Разраотанная схема перераюотки отвального шлака

Исходный материал поступает на предварительная отборку не дробимых кусков. Затем материал поступает на грохот и выделяют класс +40 который идет в щековую дробилку. После дробления материал смешивается с классом -40 и по конвейеру проходит через железоотделитель на котором выделяется магнитная фракция +10 (1 продукт). По конвейеру не магнитные сростки проходят дальше на классификацию по 10 мм и класс +10 направляется в щековую дробилку. Затем он снова смешивается с классом -10 мм и проходит выборку магнитной фракции металлоотделителем на конвейере. Получаем магнитную фракцию 2 класс 10-3мм. Не магнитная фракция направляется на грохочение по 3мм. Надрешетный продукт отправляется на дробление в валковую дробилку. После валковой дробилки поступает материал поступает на классификацию по 1 мм где надрешетный продукт является магнитной фракцией класс 3-1мм продукт 3. А подрешетный продукт направляется на измельчение. Интерес операции дробления в валковой дробилке позволяет выделить магнитную фракцию за счет того, что частицы металла не измельчаются в валковой дробилке а разклюпываются, то есть валковая дробилка служит как бы прокатным станом и увеличивает размеры металлической частицы. Ну а частицы шлака дробятся в валковой дробилке. В итоге мы получаем увеличение металлических частиц примерно в два раза, и уменьшение частиц шлака до размера цели в дробилке. Чистоту продукта 3 можно регулировать за счет размера ячейки сита на грохоте после валковой дробилки.

Подрешетный продукт поступает на измельчение в мельницу а затем проходит аэроклассификацию по зерну 0,074 мм. Класс -0,074 это клинкер продукт 8. Класс +0,074мм отправляются на классификацию по 0,5 мм. Классы 1-0,5 и 0,5-0,074 по отдельности направляются на магнитную сепарацию. После магнитных сепараций мы получаем магнитный продукт 4 и 6 и не магнитный продукт 5 и 7 которые представлены метализироваными частицами не обладающими магнитными свойствами, к примеру маленькие шарики нержавеющей стали.

Среднее содержание железа по данному эксперименту 76,9, а выход концентрата составил 19,9%

Данная схема способна обеспечить выход магнитных фракций 15-22 %, в зависимости от исходного качества рядового шлака.

Продукты 1 2 3 4 5 6 7 ----железосодержащий концентра с содержанием 60-80% железа в зависимости от исходного качества рядового шлака. Цена такого концентрата ориентировочно 110$ за тонну

Продукт 8 является клинкерной составляющей которую планируется поставлять на цементные заводы.

Библиографический список:

1. Б.И.Байрамов, В.П.Зайко, М.А.Рысс и др. Переработка шлаков ферросплавного производства. Южно-Уральское книжное издательство, 1971. 64 с.

2. В.Н.Карноухов, Ю.И.Воронов, В.П.Зайко, В.И.Жучков. Технология низкоуглеродистого феррохрома. Екатеринбург: УрО РАН, 2001. ISBN5-7691-1122-4.

3. Патент РФ RU2145361 С1, 10.02.2000, С22В 7/4, Способ переработки отвальных шлаков.