Principles of diamond tool technology for sawing rock.

Автор: B. Brook.

Источник: International Journal of Rock Mechanics & Mining Sciences 39 (2002) 41–58.

Аннотация: В горной промышленности при распиливании породы используют алмазные частицы, действующие как скользящий индентор, расходующий энергию на сжатие горной породы, и вызывая ее разрушение.

В настоящее время все испытания на прочность горной породы не показывают, но при этом эта величина затраченной энергии, но при этом этот предел и определение твердости по Бринеллю ревалентны.

Затрачиваемая энергия рассчитывается исходя из нового индекса прочности горной породы, названной твердостью Брука, которая была определенна для скользящих алмазных инденторов.

Эпицентр напряжения

распологается в разрушенном, уплотненном материале под индентором. Изменения в положении эпицентра напряжений

могут увеличить эффективность использования энергии на 100 % и уменьшить действующую вертикальной силы на 70 %. Эти тесты показывают ранее незафиксированный механизм распиливания, который может улучшить использование пилы, вплоть до распиливания прочного гранита.

Эти улучшения могут также относиться к сверлам, если они используют постоянную скорость подачи вместо статического груза долота.

Введение

Согласно отраслевому отчету за 1995 год мировое производство облицовочного камня составило – 37,8 мил. тонн. Первичное распиливание камня на тонкие плиты обычно выполняется структурными пилами с линейным лезвием с возвратно-поступательным движением, которое осуществляет заводная рукоядка с 500 миллиметровым ходом. Приблизительно 30 % от всего каменного производства, гранит и других прочные породы, которые не могут быть распилены алмазом.

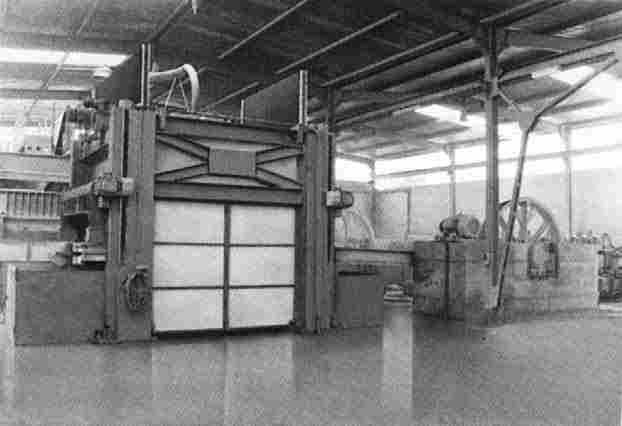

Рис. 1 показывает тип используемой машины, рис. 2 показывает результат процесса распиливания, который занимает около 72 ч. Процесс распиливания с использованием свободного абразива полностью автоматизирован, операция длится около 24 ч; это медленный, грязный процесс и приводит к большим количествам отходов, в большей степени загрязненных металлическими окисями, но это относительно дешево. Машины большие с полной длиной 16 м и высотой и шириной 6 м, имеющие общую массу более 50 тонн.

Рисунок 1 – Абразив на лесопильной раме.

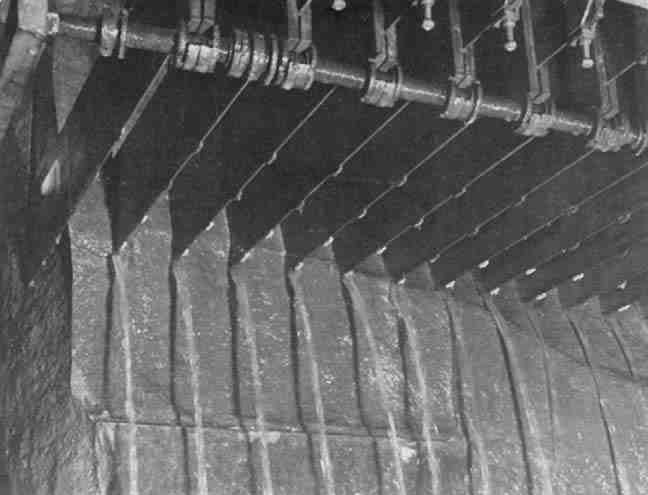

Рисунок 2 – Распиливание гранитных плит.

Рис. 3 иллюстрирует распиливание блоков песчаника пилами с алмазными наконечниками. Максимальный размер плиты 3 на 1,5 м2, процесс распиловки длится около 2,5 ч. На рисунке изображены алмазные сегменты – на поверхности устанавливается набор алмазов состоящих из 12 камней на сегмент (24SPC), они равномерно распределены в 150 миллиметровых центрах; 10 каратов алмаза размещены в контакте с каждой лопастью лезвия, только при относительно медленной скорости машины достигается ее результативность, 305 мм при 85 об/мин, или скорость заводной рукоятки 1,36 м/с, что вдвое меньше чем на стандартной раме пилы.

Рисунок 3 – Рама пилы.

В 1978 году пять одинаковых машин преобразовали 15000 тонн блоков в 100000 м2 плит за 2000 ч при чистом убытке в 45 каратов алмаза; эта потеря обусловлена износом сегмента, позволяюшем алмазу выпадать. Фактического износа алмазной частицы не было, даже не смотря на то, что сегменты использовались около 3-х лет. Вес машин был около 8 тонн. Все это значительно влияет на исчисление разницы в первоночально затраченном капитале.

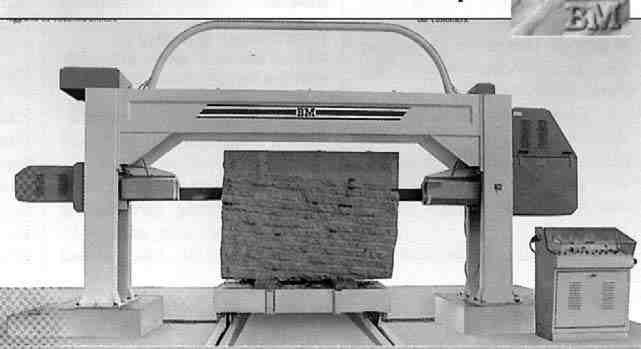

На рис. 4 показывает типичное моно-алмазное линейное лезвие. Этот тип является универсальным, потому что он может преобразовывать нормальные размеры блоков и глыбы неправильной формы. Он может быть запрограммирован на работу без присмотра в течение длительного периода распиливания большинства типов горных пород, но распиливание гранита успехом не увенчалось.

Рисунок 4 – Моно-алмазное линейное лезвие.

На рис. 5 показаны дисковые пилы большого диаметра для резки гранита. Следует быть очень осторожным с ними, так как при относительно низкой производительности, распиливание может происходить достаточно напряженно, что приводит к отклонению лезвия; не только распил будет бесполезным, но и лезвия будут повреждены и могут быть удалены для повторного использования. Производительность на граните должна быть около 1000 см2/мин, но она никогда не была достигнута. Максимальная производительность для разрезаемых материалов должна быть 3000 см2/мин, опять же, это редко достигается. Проходит 12 мм, нарезая около 10 кг породы за минуту. Трудность заключается в обеспечении достаточного количества воды, вводимой в прорезь, чтобы разбавить суспензию.

Рисунок 5 – Дисковая пила для резки гранита.

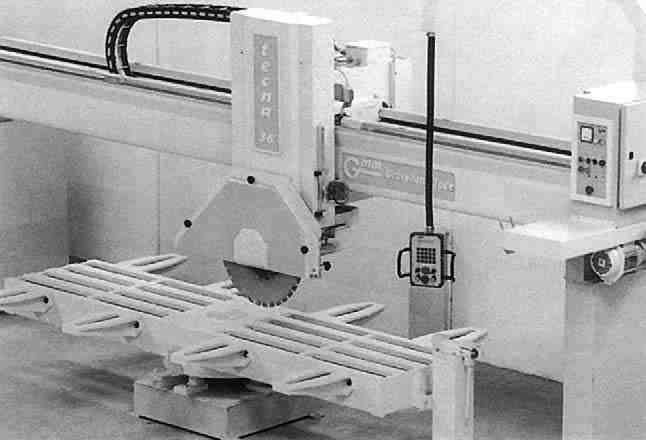

Рис. 6 иллюстрирует небольшую циркуляционную пилу для вторичной резки, как правило, называют мостовой пилой. Шести мостовые пилы сопровождают пяти рамные пилы, как показано на рис. 3 с диаметром лопастей от 500 до 1000 мм; максимальная глубина резания может быть принята за один проход по всей машине, с производительностью 3000 см2/мин и средняя ставка износа 0,003 мм/м2 пиломатериалов. Эта высокая производительность была достигнута за счет сокращения рекомендуемой скорости от 50 до 30 м/с. Низкий уровень износа был достигнут с помощью максимально синтетической прочности алмаза вместо, рыхлого типа который обычно рекомендуется для скалы с твердостью по Шору 32. 360 м и диаметром с шириной 50 мм, фрезерованное колесо было часто использовано на всех машинах, снижая скорость на некоторых довольно значительно, но это мало влияет на производительность и на удаление 1000 см3/мин, при постоянном использовании инструмента на протяжении 9 месяцев.

Рисунок 6 – Мост циркуляционной пилы.

Потенциальным выходом данного устройства было 25000 тонн в год. В попытке поощрять дальнейшие продажи, 40 % было продано по себестоимости; однако после вычета амортизации, валовая прибыль составила 39 % от стоимости продаж, это показало, что может быть достигнуто путем изменения параметров.

Текущий дизайн для каркаса пилы, что вносит небольшой нисходящий лук, когда полностью натянут на машине, является дизайн для распиловки древесины. Горным породам необходима низкая концентрация сегмента алмазов, которая имеет короткий срок службы, 3 месяца по сравнению с 3 годами, лезвий приведенных на рис. 3.

Современная технология алмазного резца

Качество природного алмаза обычно регулируется его источником, и может быть повышено путем визуального экспериментального выбора безупречного камня почти сферической формы для дальнейшего улучшения, так что они могут быть использованы для поверхностной остановки сверла. Большинство природного алмаза, используемого для распиловки – это остаток из необработанного алмаза, который затем измельчают на экране, чтобы достигнуть заданных размеров сетки. Изначально это даст частицам высокую производительность для низкой энергии выхода, но по мере их износа, грузы увеличивают и частицы алмазов должны быть отброшены путем контролируемого связи металла, весь инструмент должен быть сломлен через неспособность поддерживать необходимые нагрузки.