Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Основные положения

- 3.1 Стальные фибры

- 3.2 Оборудование используемое для набрызга

- Заключение

- Список источников

Введение

Неоспоримые преимущества набрызг-бетона как способа выполнения строительных работ, совершенствование оборудования, появление новых материалов и технологий сделали его важным и необходимым инструментом для многих видов работ.

Набрызг-бетон решает проблемы устойчивости породы в тоннелях и других подземных сооружениях. Сегодня набрызг-бетон является ключевой технологией при креплении горных выработок:

- при проходке тоннелей;

- в горнодобывающей промышленности;

- в гидротехническом строительстве;

- при креплении откосов строительных котлованов и береговых сооружений.

Более 90 % от общего объема применения набрызг-бетона приходится на крепление горных выработок.

В сравнении с обычным бетоном, набрызг-бетон применяется сегодня в относительно меньших объемах, но для решения значительно более широкого спектра задач. Например при:

- устройстве шахтной крепи;

- облицовке каналов;

- реконструкции и ремонте зданий и сооружений;

- креплении береговых склонов;

- создании огнеупорных облицовок;

- противопожарной защите и защите от коррозии;

- создании облицовок для бассейнов;

- в сельском хозяйстве (ямы для удобрений) ;

- оштукатуривании и укреплении кирпичных стен.

Набрызг-бетон является методом строительства будущего благодаря нижеперечисленным качествам:

• гибкости технологических операций;

• быстроте его применения;

• экономичности.

При достаточной силе воображения нет границ в области применения набрызг-бетона.

1. Актуальность темы

При использовании набрызг-бетона можно употреблять стальные и синтетические фибры. Их главная особенность заключается в том, что фибры приводят к увеличению энергетических характеристик материала и к значительному снижению усадочных трещин в набрызг-бетоне.

Бетон с фиброй представляет собой новый материал, который стремительно развивается с появлением новых и постоянно совершенствующихся видов фибр, с усовершенствованной бетонной технологией и способами применения.

За последние несколько лет применение набрызг-бетона, армированного стальными фибрами, существенно увеличилось. Стальные фибры – самые широко применяемые в набрызг-бетоне. Армированный набрызг-бетон, как крепь горных выработок, признан инженерами, исследователями и подрядчиками во всем мире.

Обычные короткие синтетические волокна устойчивы и прочны в бетонной среде. Тем не менее, их механические свойства схожи со свойствами бетона, поэтому они не изменяют свойства бетона на растяжение.

По этой причине синтетические волокна не подходят для применения при креплении горных выработок. Несмотря на это, в случаях, где необходимо армирование только для снижения усадки или для ремонтных работ синтетические волокна хорошо подходят: они весьма эффективны в отношении распределения микротрещин, а также они снижают отскок при мокром способе набрызга. Кроме того, синтетические фибры оказывают положительное влияние на огнестойкость набрызг-бетона.

2. Цель и задачи исследования, планируемые результаты

Целью магистерской работы является обоснование параметров набрызг-фибро-бетонного крепления для реконструкции зданий и подземных сооружений.

Основные задачи исследования:

- Выполнить лабораторные исследования свойств набрызг-бетонной смеси с учетом добавки синтетической, сталеполимерной и стальной фибры;

- Обосновать параметры бетонной смеси для разработки технологии реконструкции зданий и подземных сооружений.

- Проанализировать технику и технологию набрызг-бетонирования;

- Разработать технологические регламенты реконструкции зданий и подземных сооружений с использованием фибро-набрызг-бетонного крепления.

Объект исследования: Здания и подземные сооружения, подлежащие реконструкции.

Предмет исследования: Бетонная смесь, используемая для создания фибро-набрызг-бетонной крепи, используемая при реконструкции зданий и подземных сооружений.

Идея работы: Использование полимерных, сталеполимерных и стальных фибр при приготовлении бетонной смеси для набрызг-бетонирования.

Возможные научные и практические результаты, которые ожидаются при выполнении работы, новизна и значение::

1. Определение зависимостей повышения прочностных свойств набрызг-бетона от вида и процентного соотношения фибродобавок;

2. Разработка технологического регламента возведения набрызг-фибро-бетонного крепления для реконструкции зданий и подземных сооружений.

3. Основные положения

Набрызг-бетон известен более ста лет. Первые работы с применением набрызг-бетона были выполнены в Соединенных Штатах в Аллентауне еще в 1907г. компанией “Cement-Gun”. Первое устройство для напыления сухих материалов при новых строительных работах было изобретено в Пенсильвании в 1907г. Карлом Этаном, который нуждался в машине для набрызга строительного раствора на металлический каркас для сооружения динозавров. Его компания Cement-Gun защитила интересы торговой марки «Gunite» для используемой ими строительной смеси. Этот раствор содержал мелкий инертный заполнитель и весьма высокий процент цемента.

Термин Gunite используется в строительной практике по сей день. В некоторых классификациях под Gunite подразумевают распыленный строительный раствор, но пределы размера заполнителя не ограничены.

Чтобы избежать недоразумения между терминами распыленный цементный раствор

и набрызг-бетон

, мы предпочитаем употреблять термин «набрызг-бетон» для каждой распыленной смеси, содержащей цемент и инертный заполнитель.

На сегодняшний день существует две технологии набрызг-бетонирования: сухая

и мокрая

.

Первоначально применялся только «сухой» способ. При этом способе сухая смесь цемента и заполнителей загружается в машину и подается сжатым воздухом через шланги. Вода, необходимая для гидратации цемента, вводится лишь у сопла машины.

Использование «мокрого» способа набрызг-бетонирования началось после Второй Мировой Войны. Схожие с обычным бетоном смеси приготовляются сразу с необходимым содержанием воды. Смеси нагнетаются соответствующими машинами через шланги. Сжатый воздух для набрызга добавляется у сопла и обеспечивает распыление бетонной смеси.

Некоторые утверждают, что набрызг-бетон является особым бетоном.

Набрызг-бетон является лишь одним из способов устройства бетонной конструкции. Наряду с традиционными методами ук-ладки бетона, набрызг-бетон также обладает своими особенными требова-ниями к качеству смеси в процессе бетонирования. В то же время, набрыз-гбетон должен отвечать всем общепринятым технологическим требованиям к бетонной смеси, таким как водоцементное соотношение, количество цемента, точная консистенция и последующий уход. Причина факта широкого применения набрызг-бетона плохого качества во многих частях мира заключается в том, что люди забывают о том, что набрызг-бетон является только специальным способом укладки, но также необходимо удовлетворять все другие технологические требования бетона.

3.1 Стальные фибры

Рисунок 1 – Стальные фибры используемые для армирования

В основном механические свойства набрызг-бетона определяются водоцементным соотношением, содержанием микросилики и других добавок набрызг-бетонных смесей, таких как ускорителей и добавок, улучшающих условия твердения.

Главная причина использования стальных фибр в набрызг-бетоне - повышение его упругости. Поскольку высокая прочность на изгиб и растяжение не свойственны бетону, повысить эти свойства можно введением стальных фибр, от вида и количества которых будут зависить указанные свойства.

По результатам исследований предпочтительнее использовать длинные волокна (>25 мм) в достаточно высоких дозах (40–75 кг/м3).

Испытания образцов бетона и набрызг-бетона показали, что после затвердевания прочность на изгиб неармированного набрызг-бетона уменьшилась практически на половину вследствии усадки и образования микротрещин, тогда как набрызг-бетон, армированный стальными фибрами сохранял свою прочность на изгиб.

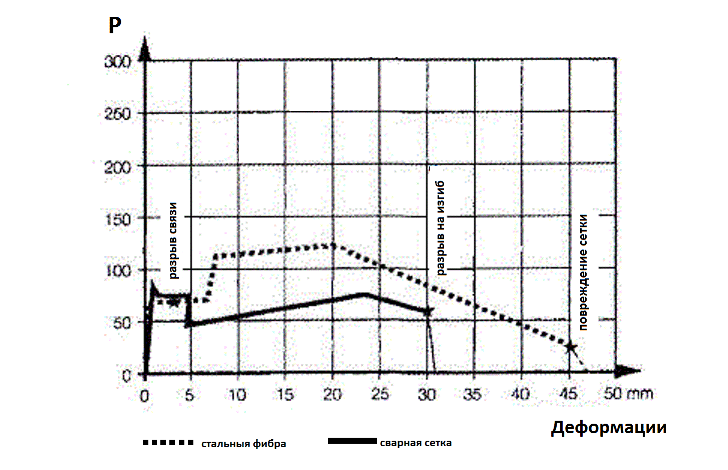

Рисунок 2 – Энергия трещинообразования для конструкций, армированных стальными фибрами в, в сравнении с конструкциями, армированными сварными сетками

Армированный стальными фибрами набрызг-бетон требует определенных условий в приготовлении и использовании смеси:

1. Требуется добавление микросилики и других добавок для нейтрализации негативных эффектов фибры на показатели прокачиваемости смеси. Также важно добиться чтобы сцепление между сталью фибры и матрицей бетона было оптимальным. Этого можно добиться добавление микросилики и заполнителя с максимальным размером не более 8 мм.

2. Требуется более высокое содержание мелкого материала.

3. Необходимо повысить осадку конуса смеси (до 10–14 см) за счет повышения количества либо качества суперпластификаторов.

4. Стальные фибры можно добавлять до, после или во время перемешивания материалов, но если образуются комки, требуется изменить последовательность дозирования.

5. Длина фибр должна быть по крайней мере в 2 раза больше, чем самый крупный заполнитель. Тем не менее, длина волокон не должна превышать 50–60% диаметра сопла. Это значит, что для ручного набрызга обычная максимальная длина волокна не должна превышать 25 мм, а для роботов манипуляторов с диаметром сопла 65 мм можно использовать волокна длиной до 40 мм.

Основным преимуществом набрызг-бетона, армированного стальными фибрами по сравнению с бетоном, армированным сварными сетками является его устойчивости к электрохимической коррозии, приводящей к серьезным повреждениям традиционно армированных тоннельных обделок. Риск растрескивания бетона из-за коррозии снижается. Такой бетон является более надежным и долговечным.

Рисунок 3 – Кривые показывающие деформацию слоя неармированного набрызг-бетона и слоя армированного в соответствии с современной технологией стальных фибр под изменяющейся нагрузкой Р

(анимация: 6 кадров, 5 циклов повторения, 35 килобайт)

3.2 Оборудование используемое для набрызга

Для шахт и рудников типичными условиями являются стесненное пространство производства работ. Недостаточно просто иметь материалы высокого качества. Только сбалансированным использованием надежного оборудования, высококачественных материалов и компетентного обслуживания можно добиться необходимого качества и эффективности

Наряду с разработками новых материалов постоянно идет развитие нового прогрессивного оборудования, обеспечивающего эффективное применения новых материалов и легко приспосабливаемого к изменяющимся условиям ведения работ. В результате разработок широкий ряд систем, охватывающих всевозможные работы по набрызг-бетонированию, начиная с крупномасштабных подземных и наземных комплексов требующих огромных количеств бетонных смесей для набрызга, заканчивая ремонтными работами с небольшими объемами.

На сегодняшний день наблюдается присущая всем разработкам в оборудовании тенденция к применению комплексных и автоматизированных систем, которые гарантируют высокую производительность работ и стойкое контролируемое качество, а также более безопасные и благоприятные условия труда для людей.

Рисунок 4 – Типичные роторные машины для сухого набрызга

Преимущества механизированного набрызг-бетонирования:

- сокращение циклов набрызга благодаря более высокой производительности машины;

- снижение затрат благодаря уменьшению отскока смеси и сокращению трудоемких ручных операций;

- повышенное качество нанесенного набрызг-бетона благодаря более равномерному набрызгу;

- улучшение условий труда для операторов, благодаря снижению риска породообрушения, сокращению отскока и пыли.

Заключение

1. Разработка бетонной смеси – один из многих аспектов, который следует усовершенствовать для прочности набрызг-бетонных обделок. Производство долговечного набрызг-бетона сильно зависит и от проиводителя работ и от используемого оборудования.

2. Мокрый способ набрызга, применяемые с новыми, высокопроизводительными и безопасными для окружающей среды добавками служит экономическим инструментом для тоннелестроения и реконструкции. Строительный процесс стал автоматизированным, тем самым снизив влияния человека в создании крепи.

3. В последние годы увеличивается оббьем использования постоянных обделок из набрызг-бетона в тоннелях и других подземных и общегражданских сооружениях.

4. Применение традиционного армирования (сварными сетками либо арматурными стержнями) в набрызг-бетоне не эффективно.

5. Полимерные фибры обладают лучшими сопротивлениями к коррозии, во всем остальном имеющие такие же преимущества, как и стальные.

Список источников

- Заславский Ю. З., Мостков В. М. Крепление подземных сооружений. – М.: Недра, 1979.

- Кошумов Б. Х. Новые материалы и способы крепления на рудниках НПО

Джезказганцветмет

. – М.: Цветинформация, 1989. - Коваленко В.В. Исследование устойчивости выработки с набрызгбе-тонной крепью с использованием численного моделирования методом конечных элементов / Геотехническая механика: межвед. – Днепропетровск: Сб. науч. трудов. Вып. 91. Ин-т геотехнической механики им. Н. С. Полякова НАН Украины, 2010 – с. 218–225.

- Ержанов Ж. С., Айталиев Ш. М., Шилкин П. И. Конструирование и расчет набрызг-бетонной крепи. – М.: Недра, 1971.

- Каринцев И. Б. О предельных напряжениях при растяжении и изгибе. Вісник СумДУ. Серія Технічні науки, 2009. № 1, с. 162–168.

- Набрызг-бетон для крепления горных выработок. 9-е издание, 2001 г.

- Тирсе Д. Ново-австрийский способ туннелестроения в каменноугольной промышленности. Глюкауф, № 23, 1987 г.

- Булычев Н. С. Механика подземных сооружений. – М.: Учеб. для вузов. Недра, 1994 г.