Удосконалення аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням

Автор: Білецький В.С., Садовой М.І.

Источник: Науково-технічний журнал „Вісті Донецького гірничого інституту”.

Аннотация

Білецький В.С., Садовой М.І. - Удосконалення аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням У статті розглянуто розвиток нового спеціального методу зневоднення зернистого матеріалу шляхом механічного зриву водної плівки. Зазначено, що перспективним напрямком удосконалення методу аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням є розробка систем його автоматичного контролю та регулювання. Для вирішення зазначеної задачі в рамках цієї роботи розроблені феноменологічна і факторна моделі процесу аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням і запропонована принципова схема автоматизації.

Постановка проблеми і стан її вивчення.

Ефективне зневоднення дрібнодисперсних матеріалів є актуальною проблемою сучасних технологій збагачення корисних копалин. Традиційні методи механічного зневоднення зернистих матеріалів – грохочення, дренування, фільтрація, центрифугування, осадження у воді з ущільненням осаду – сьогодні в основному вичерпали себе. Їх розвиток іде головним чином екстенсивно – за рахунок збільшення відцентрової сили, вакууму тощо. Разом з тим для досягнення кондиційної вологості значні обсяги перероблюваної гірничої сировини піддаються термічній сушці, яка є одним з найбільш дорогих процесів технологічного ланцюга збагачення вугілля, крім того, екологічно брудним та пожежонебезпечним [1, 2]

Для здешевлення і більше глибокого зневоднення дрібних продуктів збагачення вишукують різні інноваційні методи зневоднення або способи інтенсифікації уже існуючих методів як механічних, так і термічних. Одним з нових, інноваційних методів зневоднення є гіпербарфільтр (фірма-виробник - ANDRITZ (Австрія)), який поєднує дію вакууму і надлишкового тиску [3], іншим – механічний зрив водної плівки з поверхні частинок високошвидкісним потоком повітря, технологія якого розвивається ДонНТУ [4,5].

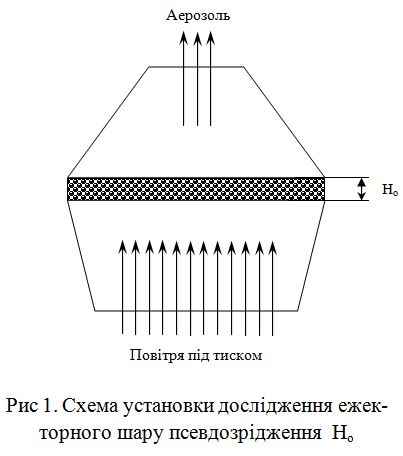

Ефект механічного зриву вологи високошвидкісним потоком повітря був виявлений Філіповим В. та ін. у 1974 р. при дослідженні так званого ежекторного шару псевдозрідження Но [6,7] Спрощена схема установки, на якій виконувались попередні дослідження процесу, зображена на рис 1.

Основні відмітні властивості шару псевдозрідження Но зумовлені високими швидкостями подачі газу і впровадження його у зважений шар матеріалу. При цьому частина матеріалу ежектується високошвидкісним потоком і переміщається у верхні шари псевдозрідження шару. Працюючи з матеріалом крупністю 0,5-4,5мм. при швидкостях ежектуючого агента (повітря) 150-450 м/с і його температурі 75° виявили, що волога в ежекційному шарі може бути видалена по механізму її механічного зриву, який значно більш економічний механізму випаровування. Однак приведена схема установки не може бути застосована на промислових підприємствах, тому що вона є періодичного принципу дії, що не є раціональним. Тому проведені дослідження дають нам лише можливість стверджувати про перспективність даного винаходу. Після доопрацювання цей метод може бути використаний в спеціальних зневоднюючих апаратах, які в окремих випадках можуть замінити термічну сушку.

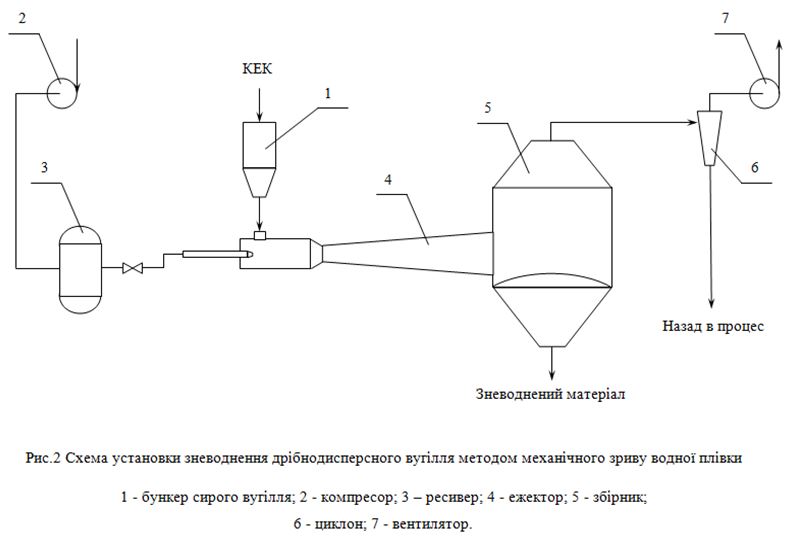

Промисловий варіант застосування методу зневоднення шляхом зриву водної плівки високошвидкісним струменем повітря запропоновано і досліджується українськими вченими Донецького національного технічного університету (В.С. Білецький, П.В.Сергєєв). Його суть полягає у застосуванні ежектування вологого матеріалу, що дає можливість проведення безперервного процесу зневоднення на простому серійному апараті [4,5].

Запропонований варіант конструкції випробуваної промислової установки (рис. 2). При тиску у ресивері 0,8 МПа, швидкість повітря на зрізі сопла ежектора 102 м/с. Вологість вихідного матеріалу (0-3 мм при вмісті класів – 0,1 мм 9,7%) 24-25 %, вологість зневодненого матеріалу після одноразового ежектування склала 12-13,6%. Одержані результати показали перспективність розвитку аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням як ефективного механічного методу вологовидалення.

Мета статті – розвиток методу аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням.

Виклад основного матеріалу. Перспективний напрямок можливого розвитку процесу механічного зриву водяної плівки – це застосування різних поверхнево-активних добавок гідрофобізуючих поверхню матеріалу. Крім того, параметри водяної фази – її в'язкість, текучість залежать від температурного фактора. Варто очікувати, що зрив водної плівки повинен залежати від температури ежектуючого аґента. Цей напрямок потребує системних досліджень.

Окремим питанням в плані розвитку методу аеродинамічного зневод-нення тонкодисперсних матеріалів ежектуванням є контроль і автоматизація процесу. Для визначення основних параметрів, які потребують контролю і каналів автоматичного регулювання процесом зневоднення ежектуванням треба розробити феноменологічну і факторну модель процесу.

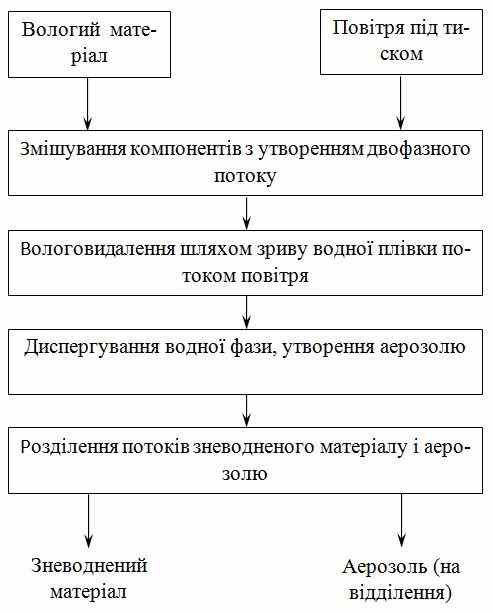

Феноменологічна модель процесу зневоднення ежектуванням. Процес вологовидалення ежектуванням являє собою сукупність декількох елементарних субпроцесів: змішування компонентів у робочій камері ежектора з утворенням двофазного потоку, вологовидалення шляхом зриву водної плівки потоком повітря, диспергування водної фази з утворенням аерозолю та розділення потоків зневодненого матеріалу і аерозолю.

Основними елементарними процесами зневоднення є процеси 2 і 3 (рис.3). Процеси 1та 4 – допоміжні. Вирішальним із зазначених субпроцесів є, очевидно, зрив водної плівки.

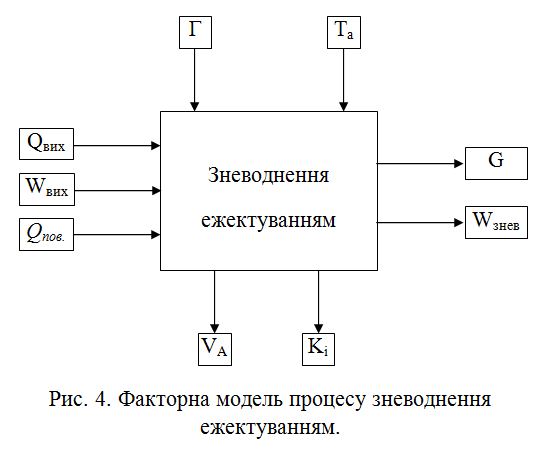

Розроблена нами факторна модель процесу зневоднення ежектуванням показана на рис. 4.

Основними вихідними параметрами є продуктивність установки по кеку і його вологість (G, Wзнев). Додаткові вихідні чинники – швидкість ежектуючого аґента і коєфіціент ежекції (VA, Ki).

Збурюючі впливи: гранулометричний склад концентрату (Г), температура ежектуючого аґента (ТA). Основними керуючими впливами на об’єкт прийняті об’ємне навантаження (Qвих), вихідна вологість матеріалу (W вих) і витрата повітря (Qпов).

Зазначимо, що процес зневоднення ежектуванням як об’єкт автоматизації по каналу "швидкість на зрізі сопла" - "вологість кеку" можна представити аперіодичною ланкою першого порядку [8].

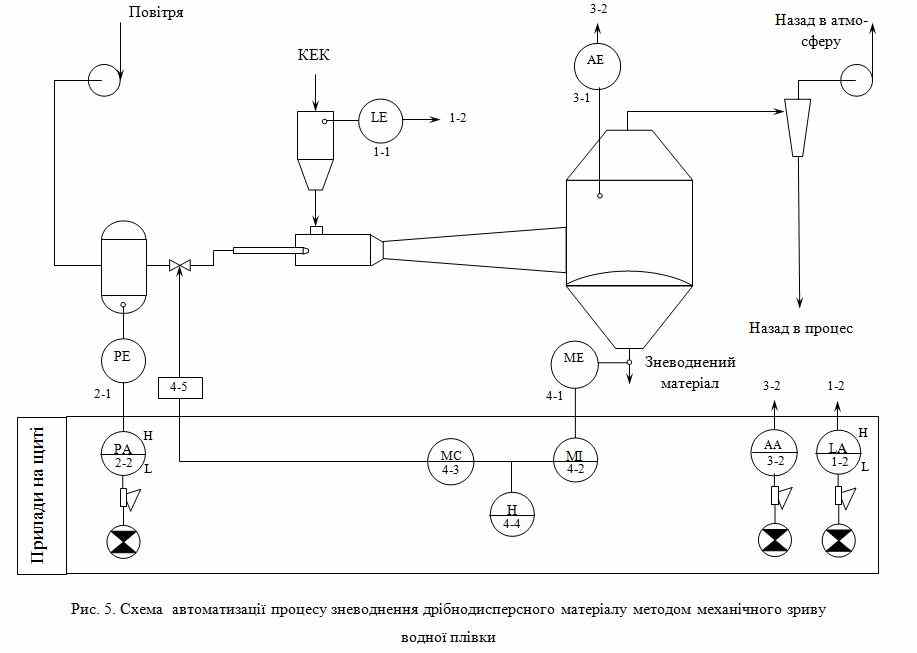

Розроблений варіант схеми автоматизації процесу зневоднення ежектуванням, наведений на рис. 5. Технологічна схема зневоднення ежектуванням включає: бункер вихідного вологого дрібнодисперсного матеріалу (наприклад, вугілля), компресор, ресивер, ежектор, збірник, циклон, вентилятор.

Схема автоматизації процесу зневоднення ежектуванням включає:

-Систему контролю верхнього та нижнього рівня матеріалу в бункері вихідного живлення (поз.1).

-Систему контролю тиску в ресивері (поз. 2).

-Систему контролю наявності аерозолю (поз. 3).

-Система автоматичного регулювання (САР) вологості зневодненого матеріалу (поз. 4) по каналу "швидкість на зрізі сопла" - "вологість кеку".

Висновки

1. Таким чином, констатуємо послідовний розвиток нового спеціального методу зневоднення зернистого матеріалу шляхом механічного зриву водної плівки від виявлення цього ефекту в 1974 р. до сьогодні. ДонНТУ запропоновано і запатентовано потоковий спосіб зневоднення ежектуванням, який випробувано в промисловості. Однак ряд факторів апріорі важливих для результатів цього процесу, від яких залежить його реальне впровадження на виробництві поки не досліджені.

2. Перспективним напрямком удосконалення методу аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням є розробка систем його автоматичного контролю та регулювання. Для вирішення зазначеної задачі в рамках цієї роботи розроблені феноменологічна і факторна моделі процесу аеродинамічного зневоднення тонкодисперсних матеріалів ежектуванням і запропонована принципова схема автоматизації.

У подальших дослідженнях необхідно виконати проектування САР по каналу "швидкість на зрізі сопла" - "вологість кеку", включно з емпіричним визначенням кривої розгону об’єкта управління, вибором структури САР, її комплектуючих елементів, визначенням стійкості САР та якості автоматичного регулювання. Окремого вивчення потребує субпроцес «Розділення потоків зневодненого матеріалу і аерозолю».

Література

1. Каминский В.С., Барбин М.Б., Долина Л.Ф. Интенсификация процессов обезвоживания. – М.: Недра, 1982. - 224 с.

2. Білецький В.С., Гаркушин Ю.К., Сергєєв П.В. Зневоднення дрібнодисперсного вугілля: застосування та інтенсифікація сучасних технологій // Українсько – польський форум гірників, Ялта, 13-19 вересня 2004: Матеріали форуму. – Дніпропетровськ: Національний гірничий університет, 2004. – с. 603-614.

3. Смирнов В.О., Білецький В.С., Шолда Р.О. Переробка корисних копалин (монографія). Донецьк: Східний видавничий дім. 2013. 600 с.

4. Скібенко В. М., Сергєєв П. В., Білецький В. С. Аеромеханічне зневоднення дисперсних матеріалів / В. М. Скібенко, П. В. Сергєєв, В. С. Білецький //Збагачення корисних копалин. – 2000. – Вип.10 (51). – С. 92–98.

5. Пат. 47592А Україна, МПК7В03В7/00. Спосіб збезводнення зернистих матеріалів [Текст] / Білецький В. С., Скибенко В. М., Сергеєв П. В.; заявник і власник патенту Донецький державний технічний університет. – №2000105608; заявл. 03.10.2000; опубл. 15.07.2002, Бюл. №7. – 2с.

6. Филипов В.А., Подлуцкий Л.Д. Интенсификация обезвоживания мелких продуктов обогащения // Уголь. - 1981. -№ 12, С.47-48.

7. Филиппов В.А. Технология сушки и термоаэроклассификации углей. - М.: Недра, 1987. - 287 с.

8. Папушин Ю. Л. Основи автоматизації гірничого виробництва / Папушин Ю. Л., Білецький В. С.; Донец. нац. техн. ун-т, Донец. від-ня Наук. т-ва ім. Шевченка. – Донецьк: Сх. вид. дім, 2007. — 168 с.