Перспективы создания ударных механизмов для ликвидации прихватов при бурении геологоразведочных скважин

Автор: О. И. Калиниченко, д-р. техн. наук, П. Л. Комарь

Источник:«БУРЕНИЕ» материалы XIII Всеукраинской научно–технической конференции студентов 24 – 25 апреля 2013 года Донецк – 2013

Аннотация

О.И. Калиниченко, д-р техн. наук; А.В. Хохуля, Т.Ю. Тельбиш. В статье рассмотрены вопросы повышения эффективности бурового производства, снижая долю непродуктивного времени, затрачиваемого на ликвидацию аварий за счёт повышения технического уровня функциональных механизмов и устройств.

Одна из возможностей значительно повысить эффективность бурового производства–снизить долю непродуктивного времени, затрачиваемого на ликвидацию аварий, за счет повышения технического уровня функциональных механизмов и устройств. В настоящее время в практике ликвидации прихватов при бурении разведочно-эксплуатационных скважин на нефть и газ применяются механические и гидравлические ясы типа ВУК (возбудитель упругих колебаний), УЛП (устройство для ликвидации прихватов), ГУМ (гидравлический ударный механизм), гидроударники ГЛПО (гидроударник для ликвидации прихватов обратного действия), а также комбинированные ударные механизмы, (структурный синтез яса и гидроударника), позволяющие создавать серии высокочастотных импульсов усилий на прихваченную колонну перед нанесением единичного удара за счет упругости бурильной колонны. [4, 6, 9]

В геологоразведочной отрасли, арсенал аналогичных технических средств ограничен.

При ликвидации прихватов за счет применения высокочастотных силовых импульсов наиболее результативны забойные гидравлические вибраторы (ГВ), созданные в Свердловском горном институте и Донецком национальном техническом университете (ДонНТУ) под руководством Г.И. Неудачина. [7, 8]

Из ударных устройств и механизмов, работающих за счет упругости бурильной коонны и прошедших опытную практическую апробацию выделяются гидравлический яс открытого типа ЯГ2-65 с корпусом диаметром 65 мм, разработанный в СевКавНИПИнефть, и раздвижные штанги типа РШ с корпусами диаметрами 73 и 89 мм конструкции ДонНТУ. [3, 7]

Несмотря на общую положительную оценку эффективности работы этих механизмов при ликвидации прихватов, они не нашли широкого применения в геологоразведочной отрасли. [1]

В научных публикациях приводятся, единичные промысловые примеры, когда использование ГВ приводило к абсолютным положительным результатам. В подавляющем большинстве примеров отмечается частичное преодоление сил сцепления бурового снаряда с породой, что в дальнейшем способствовало освобождению прихваченного бурового снаряда с помощью лебедки станка, или домкратов [5, 8], и приводятся наиболее удачные факты технического использования ГВ. Фактическая производительность ГВ составляет 30–40 % их технических возможностей. Согласно проведенным хронометражным наблюдениям большой удельный вес в балансе непроизводительного использования ГВ занимает отказ при запуске механизмов после их спуска к месту аварии, причем в более чем 80% случаев это связано с зашламовыванием гидродвигателя механизма, не защищенного от проникновения в него мелких фракций разбуриваемой породы, которая находится во взвесенесущей смеси на стволе скважины. Некоторые остановки гидроударников в процессе работы в скважине были связаны с нарушением контрольных размеров в системы «клапан-поршень» вследствие многоэлементности поршня, конструктивные части которого соединялись резьбой. Удельный вес такого рода отказов составлял 10-12 % общего их количества.

Тем не менее, выявленные отрицательные особенности конструкции гидроударников не принципиальны. Опыт разработки и применения аналогичных гидроударных механизмов для бесколонного бурения скважин, по стволу которых перемещается водно-песчаная смесь, показывает, что надежная изоляция рабочих камер цилиндра машины обеспечивается обратным клапаном, который устанавливается с возможностью перекрытия выхлопных окон гидродвигателя. Задача исключения разрегулирования гидродвигателя в процессе работы меха- низма в скважине также относится к инженерной и решается путем использования монопоршня с безрезьбовой установкой подпружиненного клапана в поршне-бойке.[2]

Проведенные в ДонНТУ исследования по выбору необходимых частотно-энергетических параметров гидроударной машины позволили обосновать выбор на инженерном уровне.[1]

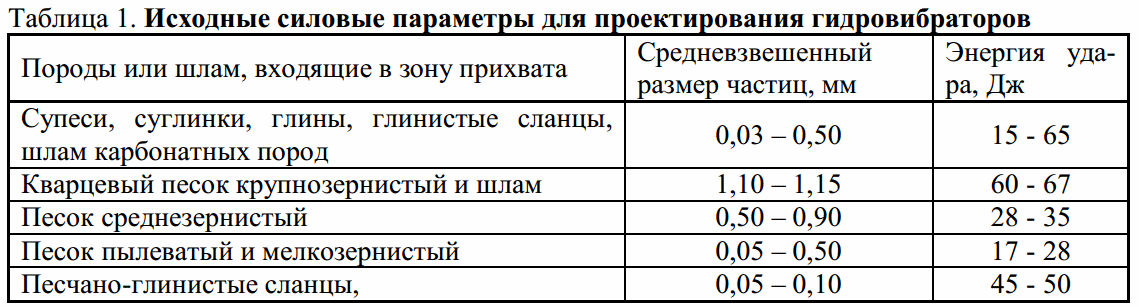

С учетом функциональных особенностей ГВ, очевидна необходимость создания механизмов с экстремальным режимом работы, при котором достигается максимальная частота ударов в минуту 1900 – 2500 при энергии ударов, соответствующей необходимым значениям для разрушения силам сопротивления, которые препятствуют перемещению аварийного бурового снаряда (табл. 1).

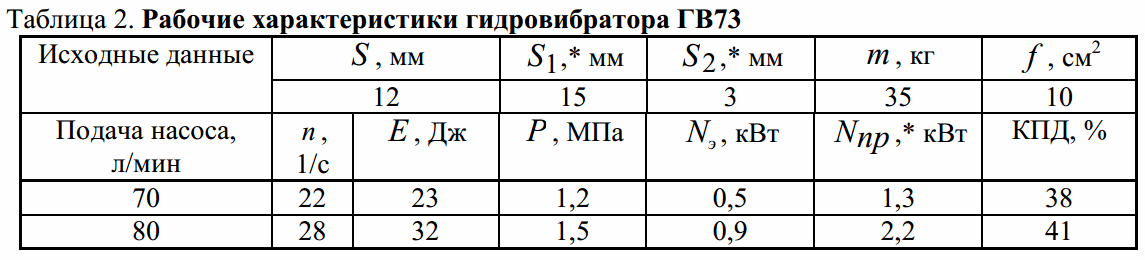

Для получения максимальной мощности ГВ малого диаметра, необходимо учитывать технические и параметрические факторы, ограничивающие эффективные характеристики машины, прежде всего частоту n и энергию ударов Е. При диаметре корпуса 73 мм диапазон выбора рабочей площади цилиндра ГВ, от которой во многом зависят частотно-силовые параметры механизма, довольно узкий. В этой связи, при заданных характеристиках бурового насоса, максимальной энергии ударов можно достичь только путем сочетания рабочего и общего ходов поршня-бойка, а также перемещением клапанов, при которых максимальная скорость соударения бойка и наковальни достигается при номинальном расходе жидкости и номинальной массе бойка m, которую, во избежание высокого давления в гидросистеме, следует выбирать из условия 2,75 – 3,5 кг на каждый квадратный сантиметр рабочей площади поршня f.[1]

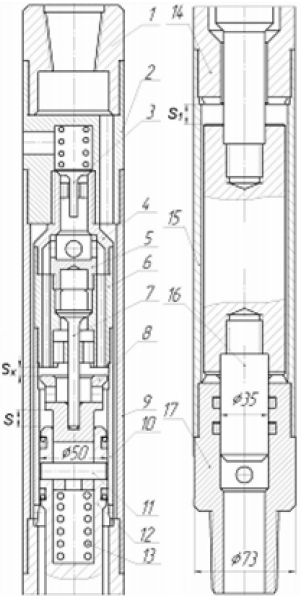

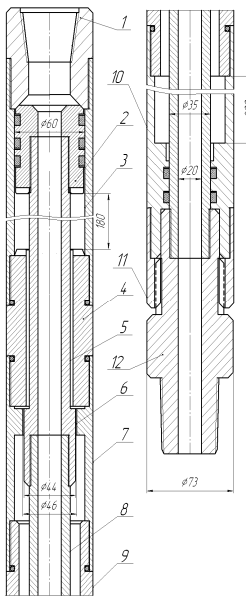

Проведенные условия, ограничивающие взаимосвязь размеров конструктивных элементов и выходных параметров ГВ в целях достижения необходимого уровня передачи энергии прихваченному снаряду при узком диапазоне характеристик приводного насоса, были использованы при разработке ГВ диаметром 73 мм (рис. 1, табл. 2).

Работа гидровибратора сводится к следующему. В исходном положении поршень-боек 12 под действием собственного веса находится в крайнем нижнем положении. Впускной клапан 7 закрыт, а выпускной 8 открыт. Жидкость, подаваемая от бурового насоса по бурильным трубам к верхнему переходнику 1, поступает через каналы распределительной коробки 2 в нижнюю полость цилиндра 10, являющейся постоянной зоной рабочего давления.

Рисунок 1 – Гидровибратор для ликвидации прихватов: 1–переходник; 2–распределительная коробка; 3–обратный клапан; 4–муфта; 5–пробка; 6-клапанная коробка; 7–впускной клапан; 8-выпускной клапан; 9, 15–патрубки корпуса; 10–цилиндр; 11–палец; 12–поршень-боек; 13–пружина; 14, 7–верхняя и нижняя наковальни; 16–шток; S-рабочий ход поршня-бойка;

Благодаря подъемной силе система «поршень-боек 12-палец 11–шток 16» с повышающейся скоростью перемещается вверх. Жидкость, находящаяся над поршнем, вытесняется через смещенные каналы клапанной коробки 6 и обратный клапан 3 в скважину. При подъеме клапанная группа остается в исходном положении за счет давления жидкости на впускной клапан 7. По мере подъема поршня-бойка пружина 13 сжимается.

Поршень-боек, пройдя расстояние S, встречается с выпускным клапаном 8, нанося по нему удар. За счет энергии удара и силы сжатой пружины выпускной клапан 8 закрывает смещенные каналы в клапанной коробке, а впускной клапан 7, перемещаясь вверх, откроет доступ жидкости и в верхнюю полость цилиндра 10.

Вследствие того, что площадь поршня со стороны верхней полости цилиндра превышает, площадь поршня со стороны нижней полости цилиндра, поршень-боек 12 устремятся вниз. При этом клапанный блок сохраняет верхнее положение за счет давления воды на выпускной клапан 8. В момент, когда палец 11 захватит хвостовик клапана 8, клапаны устанавливаются в исходное положение. В крайних точках боек наносит удары либо по верхней наковальне 14 (при движении вверх), либо по нижней наковальне 17 (при движении вниз), формируя ударные импульсы в прихваченном снаряде.

Результаты анализа применения ударных устройств показывает, что успешная ликвидация прихватов во многом зависит от продолжительности использования таких механизмов после возникновения аварии. Использование предложенного ГВ73 не исключает потерь времени на отвинчивание и подъем неприхваченной части бурильной колонны для последующего спуска гидровибратора к месту аварии. Следует разработать механизмы, которые будут элементами бурильной колонны, и включаться в работу при возникновении прихвата.

Рассмотрим две схемы ударных механизмов (ясов), в которых, по сравнению с ГВ расширены технологические возможности их применения. Оба механизма можно использовать в компоновке с трубами.Схема раздвижной штанги (РШ)–базы для разработки опытного образца РШ с корпусом диаметром 73 мм (рис. 2). Механизм устанавливается над прихваченной частью снаряда или включается в его состав выше колон- кового набора. Корпус РШ, из двух патрубков 4 и 8, через переходник 10 соединяется с прихваченной частью снаряда, а шток, включающий соединенные между собой полушток 2 и боек 5, через переходник 1–с бурильной колонной. Крутящий момент воспринимается и передается посредством шлицевого соединения системы «полушток 2–наковальня 3». Усилие растяжения, прикладываемое к БК, воспринимается штоком и шариками 6, которые удерживаются в исходном положении поршнем 7, опирающимся на пружину 9 и обеспечивают сцепление штока с патрубком 8. Колонна при этом растягивается, накапливая ударный импульс в виде энергии упругой деформации труб.

Рисунок 2 – Схема раздвижной штанги

Для включения РШ в работу, через бурильные трубы сбрасывается клапан 11, который перекрывает проходное отверстие в поршне 7. Под давлением промывочной жидкости, подаваемой буровым насосом, поршень 7 опускается вниз, сжимая пружину 9. Шарики 6 выкатываются из кольцевой проточки бойка, снимая его зацепление с патрубком 8. За счет накопленной энергии деформации растянутая колонна и шток с большой скоростью перемещаются вверх. Достигнув наковальни 3, боек 5 наносит по ней мощный удар, пропорциональный накопленной энергии, ударной массе и скорости перемещения бойка. Через корпус ударный импульс передается прихваченной части снаряда. Удары могут повторяться многократно вверх и вниз, и с достаточной частотой и силой передаваться прихваченному снаряду. Бурильная колонна опускается со скоростью падающего тела, и нижней поверхностью бойка 5 производится удар по уступу патрубка 8.

При зарядке механизма для повторного нанесения удара отключается насос, и колонна труб вместе со штоком перемещается вниз. При этом кольцевая проточка на бойке 5 совмещается с шариками 6, которые снова обеспечивают жесткую связь бойка и патрубка 8 благодаря поршню 7, возвращаемому пружиной 9 в исходное положение.

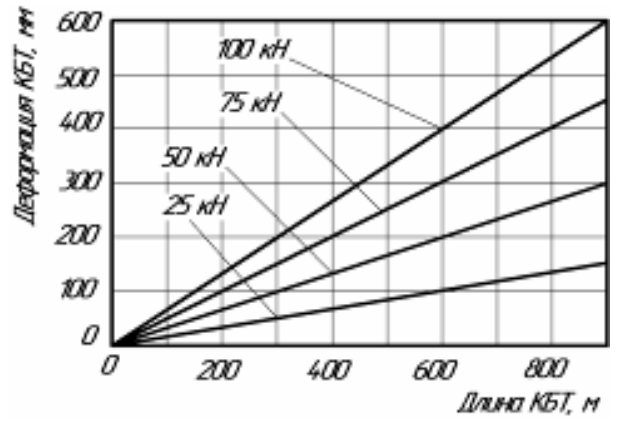

Для эффективной работы РШ должно выполняться одного из основных условий, максимально реализовываться накопленная энергия деформации бурильной колонны на прихваченном снаряде. Это условие может быть выполнено при примерном соответствии хода бойка Sб и возможной деформации бурильной колонны при приложенной осевой нагрузке, которая не должна превышать предельную для используемый бурильной колонны (рис. 3).

Рисунок 3 – Величина деформации колонны бурильных труб СБТМ-50 при заданном растягивающем усилии

Наименее надежным конструктивным элементом РШ является шариковый замок. При использовании в скважинах устройства РШ89 с корпусом диаметром 89 мм, замок деформируется после 15–18 срабатываниях. Для дальнейшего использования РШ89 требуются ремонтные работы или замена бойка 5. В гидравлических ясах способ привода более надежен за счет исключения жесткой механической связи колонны труб с прихваченным снарядом.

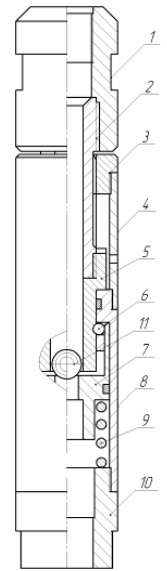

Рисунок 4 – Схема гидравлического яса

Схема гидравлического яса, который может частично выполнять функции забойного механизма подачи, показана на рис 4. Яс состоит из корпуса и штока. Корпус включает переходник 1, верхний 3, средний 7 и нижний 10 патрубки, боек 4, и ниппель 9. Шток выполнен в виде соединенных между собой нижнего 8 и верхнего 5 полых полуштоков. На верхнем полуштоке закреплен поршень-наковальня 2. В нижней части полуштока 5 имеется ступень, наружная поверхность которой образует с уступом 6 на среднем патрубке корпуса калиброванный зазор. Для передачи крутящего момента КБТ, в нижней части яса размещаются шлицевой шпиндель 12, соединенный с нижним полуштоком 8 и шлицевая муфта 11, ввинченная в нижний патрубок 10.

При бурении скважины поток бурового раствора циркулирует по направлению к забою, на поршне-наковальне формируется гидравлическая сила, создающая дополнительную нагрузку на породоразрушающий инструмент.

При прихвате бурового инструмента осуществляют натяжение колонны. При этом усилие, обусловленное перепадом давления на калиброванном зазоре в паре «ступень полуштока 5–уступ 6», значительно превышает возможные усилия натяжения колонны, поэтому неприхваченная часть колонны растягивается. При выходе уступа 6 из взаимодействия со ступенью полуштока 5 и за счет упругости бурильной колонны наносится удар бойком 4 по поршню-наковальне 2, жестко связанной через шпиндель 12 с прихваченным снарядом. При зарядке механизма для повторного нанесения удара корпус перемещают вниз.

Выводы

Результаты анализа существующих ударных механизмов и вновь разработанных новых принципиальных схем, которые позволяют проектировать ударные механизмы, составляющие элементы бурильной колонны, а также накопленный опыт ликвидации с их помощью прихватов, свидетельствуют о возможности сокращения времени на устранение прихватов в геологоразведочных скважинах малого диаметра [3; 7; 8]. Вместе с тем с учетом разнообразия прихватов в скважинах различной глубины и особенностей геологического разреза и компоновки бурильной колонны, вызывают необходимо выбирать наиболее эффективное техническое средство для каждой конкретной аварийной ситуации. Это могут быть гидровибраторы, реализующие высокочастотные силовые импульсы на прихваченном снаряде или ясы, работающие за счет упругости бурильной колонны и способные формировать

единичные удары, сила которых значительно превышает силу сцепления прихваченного снаряда с породой. При этом проблемными являются вопросы усовершенствования как ГВ, так и ясов в направлении повышения стойкости отдельных узлов и расширения технологических возможностей применения устройств.

Список использованной литературы

1. Калиниченко О.И. Особенности конструкций и элементы проектирования характеристик гидроударных буровых снарядов для однорейсового бурения подводных скважин // Збірник наукових праць ДонДТУ. Серія гірничо-геологічна. – 2000. – №11

2. Калиниченко О.И. Зыбинский П.В., Каракозов А.А. Погружные буровые снаряды и установки для бурения скважин на шельфе.–Донецк: Изд. «Вебер», Донецкое отделение.–2007.

3. Каракозов А.А. Ударные механизмы для ликвидации прихватов бурового снаряда в разведочных скважинах // В кН. «Пути повышения эффективности геологоразведочных работ»: Тезисы докладов научно - техн. конференции «Научные разработки–геологоразведчикам региона».–Днепропетровск, ДГИ, 1990.

4. Кичигин А.В., Назаров В.И. Ликвидация прихватив бурильной колонны с использованием ударных механизмов.–М., ВНИИОЭНГ.–1982.

5. Коломоец А.В. Предупреждение и ликвидация аварий в разведочном бурении.–М.: Недра,–1990.

6. Назаров В.И. Новые ударные механизмы для ликвидации прихватив бурильной колонны. //РНТС, сер. «Бурение».–1981.–№.10.

7. Новые технические средства ликвидации аварий при бурении скважин /Г.И.Неудачин, О.И.Калиниченко, А.В.Коломоец, В.И.Пилипец. - Уголь Украины. – 1981. – №10.

8. Неудачин Г.И., Коломоец А.В. Опыт применения погружных гидравлических вибраторов для ликвидации аварий при колонковом бурении.–М.: ОНТИ ВИЭМС. Обзор.

Серия «Техника и технология геологоразведочных работ; орг..производства», 1967.–№12.

9. Самотой А.К. Предупреждение и ликвидация прихватив труб при бурении скважин.–М.: Недра,–1979.