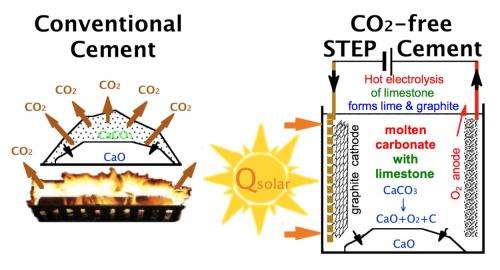

При обычном процессе получения извести из известняка для процесса декарбонизации энергия берется за счет горения углеродсодержащего топлива, что приводит к выбросам диоксида углерода. В процессе STEP для нагревания известняка используется солнечная энергия, что позволяет исключить эмиссию диоксида углерода.

В то время как наибольшим антропогенным источником выбросов парниковых газов является энергетика, второй по величине является, часто упускаемая из виду цементная промышленность, на долю которой приходится 5–6% всех антропогенных выбросов CO2. На каждые 10 килограмм произведенного цемента выделяется 9 кг CO2. Мировое производство цемента составляет около 3 триллионов тонн цемента ежегодно, очевидно, что для цементной промышленности имеется большой потенциал в плане сокращения выбросов углекислого газа в атмосферу. Хотя к настоящему времени существуют разработки, позволяющие понизить выбросы углекислого газа, ни один из предложенных процессов не позволяет полностью их устранить.

В поисках методов кардинального понижения уровня выбросов исследователи из Университета Джорджа Вашингтона в Ашберне, Вирджиния, разработали метод производства цемента, отличающийся нулевыми выбросами CO2. Более того, экономическая оценка эффективности нового метода позволяет говорить о том, что новый способ производства будет дешевле существующих промышленных способов.

Исследователи разработали процесс, который они назвали процесс солнечного термического электрохимического производства цемента, или STEP цемента (ранее подобный процесс, похожий на STEP процесс был разработан для понижения уровня CO2 в атмосфере).

Как объясняют исследователи, 60–70% выбросов CO2 при производстве цемента образуется в ходе преобразования известняка в известь. Этот процесс представляет собой декарбонизацию известняка (CaCO3), приводящую к образованию извести (CaO) и CO2 в качестве побочного продукта. Конечно же, большая часть выбросов CO2 обусловлена сгоранием углеродсодержащего топлива, применяющегося для процесса декарбонизации.

Процесс STEP позволяет довести до нулевого уровня выбросы и того углекислого газа, который образуется при разложении известняка и при сгорании топлива, необходимого для этого разложения, применив вместо энергии сгорания топлива солнечную энергию. Солнечная энергия применяется не только для нагрева и расплава известняка, но и для обеспечения энергии для проведения электролиза известняка. В результате приложения электрического тока известняк разлагается не на СаО и CO2, а известь и другие комбинации углерода и кислорода, зависящие от температуры реакции. При проведении электролиза при температуре ниже 800 °C, образуется известь, C и O2. При температуре выше 800 °C продуктами электролиза являются СаО, CО и 1/2 O2.

«Электролиз измененяет продукты разложения известняка в известь», сказал соавтор Стюарт Лихт, профессор химии в Университете Джорджа Вашингтона. «Вместо того, чтобы производить двуокись углерода, уменьшают диоксид углерода (добавляя электроны) и производят только кислород и графит (который может легко храниться в виде твердого углерода) или CO для топлив, пластмасс или фармацевтических препаратов. Это достигается при низкой энергии и высокой пропускной способности».

Когда атомы углерода и кислорода находятся раздельно, они не представляют такой большой угрозы для атмосферы, как в качестве CO2. Как объяснил Лихт, монооксид углерода, который является побочным продуктом в более высокотемпературных реакциях, может быть использован в других отраслях промышленности, например, для производства топлива, очистки никеля, и образует пластмассы, а также другие углеводороды. Кроме того, производство монооксида углерода значительно ниже рыночной стоимости солнечного электролитического процесса. Основной продукт, известь, не вступает в реакцию с другими побочными продуктами, но вместо этого образует суспензию в нижней части емкости, откуда она может быть легко удалена.

«Это исследование является не энергозатратным, совершенно новым синтетическим путем образования CaO без выбросов двуокиси углерода и основывается на неожиданном поведении растворимости в расплавленных солях», сказал Лихт. «Этот синтез может быть достигнут без солнечной энергии, и без нашего нового STEP процесса, но особенно привлекателен он именно в сочетании с новым солнечным процессом. Кроме того, новый синтез может быть использован в промышленности для производства цемента с использованием любых бессолнечных возобновляемых источников или ядерной энергии без выброса CO2, или со значительно меньшим количеством СО2, в то время как использовали древние виды топлива для начала нового производства цемента (в последнем, самом худшем сценарии, продуктами были известь, графит и кислород; это до сих пор не СО2, но СО2 будет использоваться в энергии для приведения в действие процесса)».

По данным исследователей STEP процесс может быть осуществлен при более низкой стоимости существующего процесса цементной промышленности, чем прогнозируемая. На самом деле, при учете стоимости побочного продукта моноксида углерода, стоимость производства извести на самом деле отрицательна. Грубый анализ исследователей показывает, что общая стоимость известкового материала, солнечного тепла и электричества составляет 173 $ за тонну извести и 0,786 тонн окиси углерода (0,786 тонн окиси углерода производится на каждую тонну извести). Рыночная стоимость окиси углерода составляет 600 $ за тонну, или 471 $ за 0,786 тонн. Таким образом, после продажи окиси углерода, стоимость производства извести 173 $ – 471 $ = – 298 $ за тонну. Для сравнения, стоимость производства извести обычным способом составляет примерно 70 $ за тонну. Исследователи подчеркивают, что этот анализ не является исчерпывающим, но он указывает на пользу стоимости цемента STEP, даже не учитывая стоимость устранения выбросов CO2.

Ученые добавляют, что процесс STEP может быть расширен за пределы производства цемента в других процессах, как, например, преобразование известняка в известь, очистка железа и алюминия; производство стекла, бумаги, сахара, и сельское хозяйство; очистка дымовых труб; умягчение воды; и удаление фосфатов из сточных вод.

Следующая задача для исследователей заключается в расширении процесса коммерциализации. Они отмечают, что Gemasolar, масштабная солнечная тепловая электростанция, уже в работе. Другие солнечные тепловые станции будут следующими, с расходами на электроэнергию ожидается снижение. Для поддержания постоянной работы, расплавленного хранения соли в тепловой энергии, можно продолжать производство даже в ходе флуктуаций в солнечном свете и в ночное время. В ином случае, достаточно найти карбонат лития для электролита, хоть и металл не потребляется в процессе STEP и не пользуется особым спросом.

«Мы планируем расширять открытый прототип STEP цемента, и в целом хотим увеличить наличие полезных химических веществ из нашего нового солнечного процесса», сказал Лихт. «Цели, заменить сегодняшнее исходное топливо экономики, возобновляемой химической экономикой. Шкала деятельности является проблемой. Хоть и процесс совершенно новый, отдельные компоненты (солнечные башни, 24/7 эксплуатации хранения солнечной энергии состоящие из расплавленных солей) уже на месте. Солнечная энергия может быть использована, чтобы эффективно производить продукцию без диоксида углерода, и эффект от использования солнечной энергии выше, чем в солнечных батареях».