Аннотация

Шейх А. А., Чайка Л. В. Использование отходов угольной промышленности в качестве сырья для производства строительных материалов. В докладе показана целесообразность использования золы горящих терриконов в качестве сырья для производства строительных материалов. Приведены результаты исследования образцов бетонных смесей на морозостойкость.

Содержание работы

Донецкая область относится к регионам с критическими показателями экологической обстановки и характеризуется острыми проблемами состояния всех компонентов окружающей среды, в том числе наличием огромных объемов промышленных и твердых бытовых отходов. Количество накопленных отходов І–ІІІ классов опасности в регионе достигает 4 млрд т.

Основными производителями промышленных отходов в регионе являются угольная, горнодобывающая и металлургическая отрасли, а также энергетика. Отходы угледобычи и обогащения составляют более 35 % в общей структуре отходов. Высокая доля образования отходов в угольной промышленности непосредственно связана с традиционными технологиями производства.

Главной проблемой в сфере обращения с отходами в регионе является отсутствие производственных мощностей по переработке и обеспечению безопасного хранения отходов. Таким образом, основным решением уменьшения техногенной опасности в регионе является создание необходимых мощностей по утилизации и обезвреживанию опасных промышленных отходов, а также систем экологически безопасного их удаления. Перспективным направлением следует считать переориентацию всего промышленного комплекса на менее материалоемкие технологии, сопровождающиеся снижением объемов образования отходов.

На территории области насчитывается 582 породных отвала, занимающих тысячи гектаров земли, 132 из них горят и интенсивно загрязняют атмосферный воздух.

Породные отвалы, образуя техногенные рельефы городов, сокращают площади свободных территорий и кроме атмосферы, выступают источниками химического и радиационного загрязнения почв и водных ресурсов.

Для разработки природоохранных мероприятий по минимизации негативных воздействий от отвалов на окружающую среду требуются специальные геолого-экологические исследования, среди которых наиболее оптимальным признано разборка

отвалов с последующей утилизацией породных масс, учитывая их физико-химические и физико-механические свойства.

Промышленность строительных материалов Донбасса способна широко и эффективно использовать многотоннажные шахтные горелые породы и другие техногенные отходы предприятий тяжелой индустрии, или осуществлять их эффективную утилизацию. Известно, что по таким показателям, как химический состав, физические свойства, радиационно-гигиеническая оценка, порода горных отвалов на 30–40 % способна заменить природные компоненты в строительных материалах. После несложной механической переработки золу можно использовать в качестве вторичного сырья при производстве цементных бетонов, мелкоштучных стеновых изделий (кирпич, камни, блоки), кровельной черепицы, лестниц и подоконников, декоративных облицовочных и дорожных плит.

Перечисленные виды изделий подтверждают, что применение современного оборудования и рациональных технологических схем позволяют получать продукцию высокого качества, вполне конкурентоспособную из природных материалов. Поэтому в некоторых случаях экономически оправданным является вторичное применение отходов угледобычи, как более дешевого сырья.

В работе представлены результаты исследования образцов бетонных смесей с использованием породы горящих отвалов шахты Глубокая

ПАО Шахтоуправление Донбасс

по таким физико-механическим показателям как морозостойкость и прочность.

Ранее проведенные исследования показали, что наиболее оптимальным условием для изготовления образцов бетонных смесей при 75 % песка и 25 % цемента (в пересчете на сухую смесь), является использование 10–20 % воды [1]. Также было установлено, что замена песка на породу до 20 % повышает прочность смесей.

Для изучения влияния морозостойкости бетонных смесей, в которых варьировалось содержание прогоревшей породы горящих отвалов вместо песка, для выбранных концентраций воды, была использована методика ГОСТ 10060.1-95 для определения прочности на сжатие.

Приготовление опытных образцов замеса бетона производилось вручную с перемешиванием в течение 5 минут согласно методике [3]. Вода в замес добавлялась в определенных количествах, после тщательного перемешивания сухих измельченных составляющих: порода, песок, цемент марки 500. Образцы формировались из подготовленных составов шихты в виде таблеток с помощью пресс-формы и далее в течение 24 часов высушивались в естественных условиях лаборатории.

Морозостойкость определялась по базовому методу [2]. Количество циклов заморозка-оттаивание

было принято 25 (F25). Для испытания отбирались образцы без внешних дефектов, насыщались водой в течение 96 часов, после этого определялась их прочность на сжатие. Основные образцы после насыщения водой подвергались циклам заморозка-оттаивание

.

После 15 циклов испытаний был проведен контроль состояния образцов: появление трещин, отколов, шелушение поверхности. По истечению 25 циклов определялась прочность образцов на сжатие. Полученные результаты испытаний представлены в таблицах 1–2.

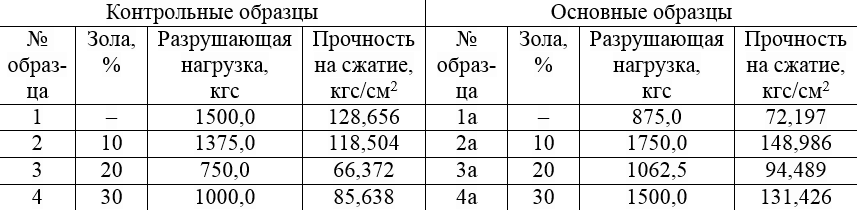

Таблица 1 — Результаты испытаний образцов бетонных смесей на морозостойкость при содержании 10 % воды в пересчете на сухую смесь

Полученные результаты (табл. 1) показывают, что исходные образцы не являются морозостойкими, остальные — соответствуют требованиям марки F25. При этом значение максимальной прочности на сжатие имеют образцы состава № 2 и 2а.

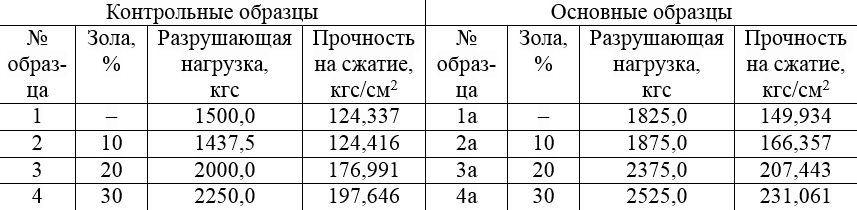

Таблица 2 — Результаты испытаний образцов бетонных смесей на морозостойкость пр содержании 20 % воды в пересчете на сухую смесь

Анализ данных таблицы 2 показывает, что все образцы при 20 % воды являются морозостойкими, при этом образцы №№ 4 и 4а с 30 % содержанием золы отвечают более высоким значениям прочности, и в сравнении с исходными их прочность увеличивается в 1,6 раза.

Таким образом, можно сделать вывод о том, что увеличение доли золы в сухой массе приводит к увеличению прочности на сжатие и при этом повышение содержания воды и золы усиливает положительный эффект.

Кроме того, полученные результаты исследований подтверждают, что успешное решение вопроса утилизации породы горящих отвалов не только экономически выгодно, с точки зрения сбалансированного природопользования, но при этом параллельно решается ряд экологических проблем.

К последним, в первую очередь, относятся: снижение загрязнения воздуха пылью и выделяющимися токсичными газами, водных объектов — стоками вод с отвалов, а также освобождение территорий, которые можно будет использовать под сельскохозяйственные угодья или рекреационные зоны. В результате положительного эффекта следует ожидать значимый социальный эффект — снижение уровня заболеваемости населения.

Кроме этого, уменьшение платы за загрязнение окружающей среды и освобождение земельных территорий, позволяет угольным предприятиям получить экономическую прибыль за счет снижения суммы платежей за загрязнение окружающей среды.

Список использованной литературы

1. Шейх, А. А. Использование промышленных отходов в качестве вторичного сырья / А. А. Шейх, Л. В. Чайка / Материалы Межвуз. студ. конф. Использование современных технологий менеджмента в целях повышения эффективности предприятий

. — Донецк, 2014.

2. ГОСТ 10060.1-95. Базовый метод определения морозостойкости. — Введен в действие Постановлением Минстроя РФ от 01-09-95. — М.: Издательство стандартов, 1995. — 3 с.

3. ГОСТ 27006-86. Бетоны. Правила подбора состава бетон. — Введен в действие Постановлением комитета стандартов СССР от 01-01-87. — М.: Издательство стандартов, 1987. — 6 с.